一种提高发光材料性能的方法

1.本发明涉及发光材料技术领域,尤其涉及一种提高发光材料性能的方法。

背景技术:

2.光是人类认知和感知世界的主要载体,从自然光到人造光,人类通过发光材料实现了与自然世界可靠有效的连接。发光材料主要包括无机发光材料和有机发光材料两大类,其中无机发光材料因其高光化学稳定性、长荧光寿命和可调谐激发/发射波长等优势,已在平板显示、激光、荧光生物标记、光通讯和纳米光电子器件等领域取得重大突破。

3.开发/研制高性能无机发光材料已成为该领域主要的研究重点之一。目前,高性能无机发光材料开发主要涉及两种思路:一是新材料的开发,通过制备新的发光材料,获得优异发光性能。二是对现有发光材料性能进行优化,例如离子共掺、宿主基质原子替换、掺杂离子浓度调节以及制备温度和成分调控(xu et al.,persistent luminescence instead of phosphorescence:histor y,mechanism,and perspective,journal of luminescence 205(2019)581-620和j.c.zhang,et al.,trap-controlled mechanoluminescent materials,progres s in materials science 103(2019)678-742)。然而,以上的性能优化方案均是制备过程中的优化方案,无法实现已制备粉体发光材料的发光性能再优化。

技术实现要素:

4.本发明的目的在于提供一种提高发光材料性能的方法,可实现已制备发光粉体发光性能再优化,适用于各种类型粉体发光材料。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种提高发光材料性能的方法,包括以下步骤:

7.将发光材料原始样品在保护气氛中加热后,在液态冷却介质中进行淬火,直至液态冷却介质挥发。

8.优选的,所述发光材料原始样品包括sr

3-x

al2o5cl2:xtb

3+

、zns:ycu

+

、zns:xmn

2+

、li/na

1-x

nbo3:xpr

3+

、y

3-y

al5o

12

:yce

3+

或lu

3-y

al5o

12

:yce

3+

;x=0.001~0.06,y=0.001~0.02。

9.优选的,所述热处理前,将所述发光材料原始样品进行筛选,所述筛选所用网格筛的孔径为1~50μm。

10.优选的,所述保护气氛与制备所述发光材料原始样品的保护气氛相同。

11.优选的,所述加热的目标温度≤所述发光材料原始样品的最终烧结温度。

12.优选的,所述液态冷却介质包括液氮或液氦。

13.优选的,所述sr

3-x

al2o5cl2:xtb

3+

的制备方法包括以下步骤:

14.根据sr

3-x

al2o5cl2:xtb

3+

的化学组成,将srco3、sr2cl2·

6h2o、al2o3和tb4o7混合,将所得混合粉体依次进行预烧、压制成型和烧结,得到sr

3-x

al2o5cl2:xtb

3+

。

15.优选的,所述预烧的温度为600~1200℃,保温时间为1~5h;所述烧结的温度为1200~1400℃,保温时间为2~8h。

16.优选的,所述zns:ycu

+

的制备方法包括以下步骤:

17.根据zns:ycu

+

的化学组成,将zns和cucl2混合,将所得混合粉体在氮气气氛保护中进行烧结,得到zns:ycu

+

发光粉体。

18.优选的,所述烧结的温度为900~1200℃,保温时间为1~5h。

19.本发明提供了一种提高发光材料性能的方法,本发明通过液态冷却介质淬火提供速冷条件,引起发光材料晶体结构发生改变,由此使得晶体场和能量传递效率发生改变,实现已制备发光粉体发光性能(颜色/强度)的再优化,可实现材料机械和光致发光强度的调控,也可以实现光致和机械发光颜色的调控,适用于各种类型粉体发光材料,为粉体发光材料性能优化提供了新的方法和思路。

20.本发明的方法普适性强,可适用于多种粉体发光材料;操作简单,成本低廉;可大批量复制,实现规模化生产;绿色环保,无环境污染。

附图说明

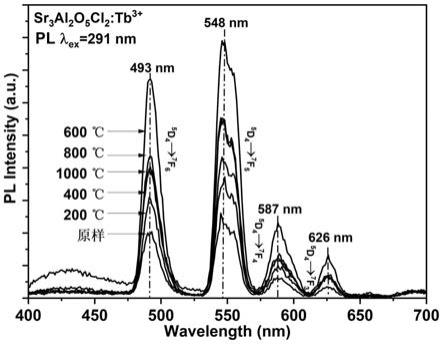

21.图1为本发明实施例1不同温度淬火sr

2.99

al2o5cl2:tb

0.01

粉体发光材料xrd谱图;

22.图2为本发明实施例1不同温度淬火sr

2.99

al2o5cl2:tb

0.01

粉体发光材料机械发光谱图;

23.图3为本发明实施例1不同温度淬火sr

2.99

al2o5cl2:tb

0.01

粉体发光材料光致发光谱图;

24.图4为本发明实施例2不同温度淬火zns:cu

0.01

粉体发光材料xrd谱图;

25.图5为本发明实施例2不同温度淬火zns:cu

0.01

粉体发光材料光致发光谱图;

26.图6为本发明实施例2不同温度淬火zns:cu

0.01

粉体发光材料机械发光谱图。

具体实施方式

27.本发明提供了一种提高发光材料性能的方法,包括以下步骤:

28.将发光材料原始样品在保护气氛中加热后,在液态冷却介质中进行淬火,直至液态冷却介质挥发。

29.在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

30.在本发明中,所述发光材料原始样品优选包括sr

3-x

al2o5cl2:xtb

3+

、zns:ycu

+

、zns:xmn

2+

、li/na

1-x

nbo3:xpr

3+

、y

3-y

al5o

12

:yce

3+

或lu

3-y

al5o

12

:yce

3+

。本发明对所述发光材料原始样品的制备方法没有特殊的限定,按照本领域已知的方法制备即可。

31.在本发明中,所述sr

3-x

al2o5cl2:xtb

3+

中,x=0.001~0.06,更优选为0.005~0.06,进一步优选为0.01~0.02;所述zns:ycu

+

中,y=0.001~0.02,更优选为0.005~0.06,进一步优选为0.01~0.03。在本发明的实施例中,具体为sr

2.98

al2o5cl2:tb

0.02

发光粉体、sr

2.99

al2o5cl2:tb

0.01

发光粉体、zns:cu

0.01

发光粉体或zns:cu

0.005

发光粉体。在本发明中,sr

3-x

al2o5cl2:xtb

3+

发光粉体的光致和机械发光随淬火温度增加强度显著提升,zns:ycu

+

发光粉体的光致和机械发光随淬火温度增加发光颜色发生红移。

32.在本发明中,所述sr

3-x

al2o5cl2:xtb

3+

的制备方法优选包括以下步骤:

33.根据sr

3-x

al2o5cl2:xtb

3+

的化学组成,将srco3、sr2cl2·

6h2o、al2o3和tb4o7混合,将所得混合粉体依次进行预烧、压制成型和烧结,得到sr

3-x

al2o5cl2:xtb

3+

。

34.在本发明中,所述srco3、sr2cl2·

6h2o和al2o3均优选为ar级;所述tb4o7的纯度优选为99.99%以上。

35.本发明对所述srco3、sr2cl2·

6h2o、al2o3和tb4o7混合的方式没有特殊要求,本领域熟知的能够混合均匀的方式均可。在本发明的实施例中,具体是将各原料置于玛瑙研钵中,加入酒精后充分研磨混合,干燥后,得到混合粉体。

36.本发明优选将所得混合粉体转移至氧化铝坩埚中进行预烧。在本发明中,所述预烧优选在空气气氛中进行;所述预烧的温度优选为600~1200℃,更优选为700~1100℃,进一步优选为800~900℃;所述预烧的保温时间优选为1~5h,更优选为3~4h。本发明通过预烧除去原料中的结晶水,使得srco3和sr2cl2·

6h2o提前分解,形成前体。在本发明中,所述预烧优选在箱式电阻炉中进行。

37.在本发明中,所述预烧后优选将所得样品进行研磨,得到预烧粉体。本发明对所述研磨的过程没有特殊的限定,按照本领域熟知的过程进行即可。

38.本发明优选将所得预烧粉体压制成型;所述压制成型的压力优选为20~50mpa,更优选为30~40mpa。本发明将预烧粉体进行压制有利于提高后续烧结的反应效率,同时可以提高结晶度,提高发光性能。本发明对所述压制成型的尺寸没有特殊要求。在本发明的实施例中,具体是压制成直径为20mm、厚度为2mm的圆形坯料。

39.在本发明中,所述烧结优选在空气中进行;所述烧结的温度优选为1200~1400℃,更优选为1250~1350℃;保温时间优选为2~8h,更优选为4~6h。在所述烧结过程中,前体进一步反应生成目标产物sr

3-x

al2o5cl2:xtb

3+

。

40.完成所述烧结后,本发明优选随炉冷却至室温,取出样品研磨成粉,得到sr

3-x

al2o5cl2:xtb

3+

发光粉体。本发明对所述研磨成粉的过程没有特殊的限定,按照本领域熟知的过程进行即可。

41.在本发明中,所述zns:ycu

+

的制备方法优选包括以下步骤:

42.根据zns:ycu

+

的化学组成,将zns和cucl2混合,将所得混合粉体在氮气气氛保护中进行烧结,得到zns:ycu

+

发光粉体。

43.在本发明中,所述zns和cucl2的纯度优选为99.99%以上。本发明对zns和cucl2混合的方式没有特殊要求,本领域熟知的能够混合均匀的方式均可。在本发明的实施例中,具体是将各原料置于玛瑙研钵中,加入酒精后充分研磨混合,干燥后,得到混合粉体。

44.本发明优选将所得混合粉体转移至氧化铝坩埚中进行烧结。在本发明中,所述烧结优选在氮气气氛中进行;所述烧结的温度优选为900~1200℃,更优选为1100~1150℃;所述烧结的保温时间优选为1~5h,更优选为3~4h。在本发明中,所述烧结后优选将所得样品进行研磨,得到zns:ycu

+

发光粉体。

45.在本发明中,进行所述加热前,优选将所述发光材料原始样品进行筛选,所述筛选所用网格筛的孔径优选为1~50μm,更优选为2~30μm,进一步优选为5μm。本发明通过筛选获得形貌、大小均一的发光粉体材料,避免不同粒径发光粉体材料在相同淬火条件下的内应力不同,性能优化程度不同对优化效果的影响。

46.在本发明中,所述保护气氛优选与制备所述发光材料原始样品的保护气氛相同。

47.在本发明中,所述加热的目标温度优选≤所述发光材料原始样品的最终烧结温度,避免温度高影响晶体结构;所述加热优选在高温加热炉中进行。本发明通过加热提供更

加极端的淬火条件,更加快速的冷却速度,以实现发光粉体晶体结构的微小调节,以提高发光性能。在本发明中,所述加热的保温时间优选为10min。

48.完成所述加热后,本发明优选将所得材料取出立刻移至液态冷却介质中进行淬火。

49.在本发明中,所述液态冷却介质优选包括液氮或液氦;本发明对所述液态冷却介质的用量没有特殊的限定,能够将发光材料粉体完全浸没即可。

50.本发明优选淬火至液态冷却介质完全挥发,淬火结束。本发明通过淬火提供极端的速冷过程,使得材料晶体结构发生微调,最终使得材料晶体场和能量传递和转化效率改变,进而使得材料的发光颜色和强度发生改变。

51.在本发明中,所述sr

3-x

al2o5cl2:xtb

3+

发光粉体的淬火温度优选200~1000℃,更优选为200~800℃,进一步优选为400~600℃。

52.在本发明中,所述zns:ycu

+

发光粉体的淬火温度优选为200℃~800,更优选为400~600℃。

53.本发明对所述淬火所用容器的规格没有特殊要求,根据实际需求选择本领域熟知的容器即可。

54.完成所述淬火后,本发明优选收集粉体发光材料进行干燥,得到淬火后发光材料。本发明对所述干燥的过程没有特殊的限定,按照本领域熟知的过程进行即可。

55.无机发光材料的发光性能是发光中心(如tb

3+

和cu

+

)与基质(sr

3-x

al2o5cl2和zns)共同相互作用的结果,基质的结晶性、缺陷、应力水平以及晶型等都会影响基质和发光中心间的能量转移和传递,最终影响发光效率,使得发光强度改变。发光中心的能带结构易受周围晶体场影响,强的晶体场导致发光蓝移,弱的晶体场导致发光红移,所以晶体场强度会改变发光中心发光颜色。本发明通过液态冷却介质淬火提供速冷条件,引起发光材料晶体结构发生改变,由此使得晶体场和能量传递效率发生改变,实现已制备发光粉体发光性能(颜色/强度)再优化,可实现材料机械和光致发光强度的调控,也可以实现光致和机械发光颜色的调控。

56.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.实施例1

58.(1)按化学计量比(sr

2.99

al2o5cl2:tb

0.01

)称取srco3(ar)、sr2cl2.6h2o(ar)、al2o3(ar)和tb4o7(99.99%),将各原料在玛瑙研钵中充分研磨,干燥后移至氧化铝坩埚;

59.(2)将氧化铝坩埚置于箱式电阻炉中,900℃预烧4h,将预烧后样品研磨成粉末,在50mpa下压制成型(直径为20mm,厚度为2mm),在空气中于箱式电阻炉中1200℃烧结4h;随炉冷却至室温后,取出样品再次研磨成粉,得到sr

2.99

al2o5cl2:tb

0.01

发光粉体;

60.(3)将制备得到的sr

2.99

al2o5cl2:tb

0.01

发光粉体依次用孔径5μm和30μm网格筛进行过筛,随后在箱式电阻炉中分别加热至200℃、400℃、600℃、800℃和1000℃并保温10min;

61.(4)将预加热的sr

2.99

al2o5cl2:tb

0.01

发光粉体从箱式电阻炉中取出,迅速浸没于液氮中,待液氮完全挥发,干燥,得到淬火后sr

2.99

al2o5cl2:tb

0.01

发光粉体。

62.实施例2

63.(1)按化学计量比(zns:cu

0.01

)称取zns(99.99%)和cucl2(99.99%),将原料在玛瑙研钵中充分研磨,干燥后移至氧化铝坩埚;

64.(2)将坩埚置于管式炉中,1150℃在氮气中烧结4h,将烧结后样品随炉冷却至室温后研磨成粉末,即可获得zns:cu

0.01

发光粉体;

65.(3)将制备得到的zns:cu

0.01

发光粉体依次用孔径2μm和5μm网格筛进行过筛,随后在箱式电阻炉中(氮气保护)分别加热至200℃、400℃、600℃和800℃并保温10min;

66.(4)将预加热zns:cu

0.01

发光粉体从箱式电阻炉中取出,并迅速浸没于液氮中,待液氮完全挥发,干燥可得淬火后zns:cu

0.01

发光粉体。

67.实施例3

68.与实施例1的区别仅在于:tb元素浓度为6%,压制压力为40mpa,预烧温度为800℃,最终烧结温度为1250℃,淬火低温液态冷却介质为液氦。

69.实施例4

70.与实施例2的区别仅在于:cu元素浓度为0.5%,烧结温度为1100℃,时间为3h,淬火低温液态冷却介质为液氦。

71.表征及性能测试

72.1、在相同测试条件下,对实施例1中发光材料原样以及发光材料原样在200℃、400℃、600℃、800℃和1000℃淬火后粉体发光材料分别进行xrd测试、机械发光测试和光致发光测试,所得结果见图1~3。由图1可知,随淬火温度改变,sr

2.99

al2o5cl2:tb

0.01

粉体发光材料晶体结构基本不变。由图2和图3可知,光致和机械发光的发光光强都随淬火温度增加,先增加,后降低,并在600℃时获得最优值。

73.2、在相同测试条件下,对实施例2中发光材料原样以及发光材料原样在200℃、400℃、600℃和800℃淬火后粉体发光材料分别进行xrd测试、机械发光测试和光致发光测试,所得结果见图4~6。由图4可知,随淬火温度改变,zns:cu

0.01

粉体发光材料晶体结构基本不变。由图5和图6可知,光致和机械发光的发光颜色都随淬火温度增加而红移。

74.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1