一种环保胶印油墨及其制备方法与流程

1.本技术涉及油墨技术领域,更具体地说,它涉及一种环保胶印油墨及其制备方法。

背景技术:

2.胶印油墨是平版油墨的一个大类种,系指适用于各种胶印印刷机油墨的总称,是印刷作业的重要材料。其品种有胶版树脂油墨、胶版亮光油墨、胶版四色版油墨、胶版快固着油墨、胶版亮光快干油墨、胶版单张纸油墨、胶版轮转新闻油墨、胶版轮转热固油墨、胶版印铁油墨、胶版印铁耐蒸煮油墨、胶版塑料油墨、胶版光固化油墨等。

3.通常油墨是由连接料、颜料、填充料和溶剂等组成,其中溶剂以矿物油为主,矿物油起到溶解、稀释和均衡基料的作用,对油墨在印刷中的传递和干燥性能的影响较大。但是以矿物油为溶剂的油墨挥发性有机化合物(voc)含量较高,不仅存在较为严重的大气污染,同时使得油墨的降解较为困难,不符合绿色环保理念。因此发展环保型胶印油墨,确保油墨的安全性,降低油墨的环境污染是油墨工业发展的重要方向。

4.同时油墨的干燥速度是油墨质量评判的重要指标之一,并且直接影响着印刷质量。油墨干燥过快会导致结皮、糊版现象,容易使得印刷品出现油墨堆积、光泽不良的现象。而油墨干燥过慢则容易导致印刷品背面出现粘脏、转移现象,不利于下一道工序的进行。并且在油墨储存和印刷过程中,对于油墨干燥速度的需求存在差异,因此油墨在不同阶段表现出相对应的干燥速度是较为理想的状态,这方面的针对性研究目前还没有公开报道。

技术实现要素:

5.为了有效减少油墨中的挥发性有机化合物,同时使得油墨在不同阶段表现出对应的干燥速度,使得本技术提供一种环保胶印油墨及其制备方法。

6.第一方面,本技术提供一种环保胶印油墨,采用如下的技术方案:一种环保胶印油墨,包括以下质量百分比的原料:颜料10~20%、松香改性酚醛树脂20~30%、植物油脂肪酸酯10~20%、触发剂0.1~1%、其他助剂0.3~1%、余量为植物油;其中触发剂为淀粉包裹磷脂酶得到,其他助剂为紫胶软树脂包裹滑石粉和碳酸镁得到。

7.通过采用上述技术方案,以植物油和植物油脂肪酸酯相配合作为油墨溶剂,完全替代了矿物油,使得油墨中基本不含挥发性有机化合物,并且可降解效果较好,契合绿色环保的发展理念;并且上述原料按规定配比制备得到的油墨各性能指标没有受到明显的负面影响。

8.另外,触发剂为淀粉包裹磷脂酶得到,其他助剂为紫胶软树脂包裹滑石粉和碳酸镁得到。由于植物油因含有微量磷酯类有机抗氧剂,吸收的氧较少,氧化聚合反应较为缓慢。此时在没有外界条件的影响下,磷脂酶较为稳定地被包裹在淀粉中,对磷酯类有机抗氧剂的分解效果较差。因此在油墨储存或存在于印刷机墨斗的时候,油墨受到磷酯类有机抗氧剂的影响,干燥速度较慢,可以有效减少油墨未印刷至印刷品之前发生干燥结皮的现象。而在印刷机印刷过程中,受到温度和挤压的影响,淀粉释放出磷脂酶,磷脂类有机抗氧剂逐

渐被分解,油墨的干燥速度也随之加快,即满足了油墨在初步接触印刷品的时候快速干燥的需求,并且在油墨刚接触印刷品的时间段里,油墨不易出现结皮现象,从而有助于减少出现粘脏、转移现象。

9.同时在油墨初步干燥的过程中,随着紫胶软树脂暴露在空气中的时间延长,紫胶软树脂在氧气和温度条件的作用下逐渐发生分解,并同时释放出滑石粉和碳酸镁。由于滑石粉可以提高油墨的ph,从而减缓油墨的干燥速度;而碳酸镁的加入在一定程度上可以延缓油墨层的聚合,从而达到减缓油墨干燥速度的效果。综上,在油墨以较快的干燥速度印刷至印刷品上后,随着紫胶软树脂的分解,滑石粉和碳酸镁被释放,有效降低油墨的干燥速度,从而中和磷脂酶所起到的加速干燥效果。即在油墨干燥的中后期降低干燥速度,有助于减少出现油墨结皮、糊版、堆积及光泽不良的现象。

10.另外,滑石粉和碳酸镁的加入可以有效提高油墨层的机械性能和耐磨性能。

11.在一个具体的可实施方案中,包括以下质量百分比的原料:颜料15~20%、松香改性酚醛树脂23~28%、植物油脂肪酸酯13~17%、触发剂0.3~0.7%、其他助剂0.5~0.7%、余量为植物油;其中触发剂为淀粉包裹磷脂酶得到,其他助剂为紫胶软树脂包裹滑石粉和碳酸镁得到。

12.通过采用上述技术方案,进一步优化各原料配比,从而进一步优化油墨性能。

13.在一个具体的可实施方案中,所述触发剂的制备方法如下:先将淀粉加入水中,混合搅拌后得到糊状料;然后将磷脂酶加入糊状料中继续搅拌,得到粗品混合料;粗品混合料依次经干燥、破碎、过筛工序后得到触发剂。

14.通过采用上述技术方案,上述制备方法中,淀粉对于磷脂酶的包裹效果较好,并且对于磷脂酶的活性影响较小。

15.在一个具体的可实施方案中,制得的所述触发剂过3000目筛的筛余量不大于0.1%。

16.通过采用上述技术方案,控制触发剂过3000目筛的筛余量不大于0.1%,使得触发剂在油墨体系中的分散效果较好,并且对油墨性能的负面影响较小。

17.在一个具体的可实施方案中,所述植物油为干性植物油和半干性植物油按照质量比1:(2~3)组成的混合物。

18.通过采用上述技术方案,按照上述质量比复配使用干性植物油和半干性植物油,协调植物油的干燥速度,从而使得油墨整体的干燥速度处于较为合适的范围内,对于印刷效果具有积极意义。

19.在一个具体的可实施方案中,所述其他助剂中紫胶软树脂、滑石粉和碳酸镁的质量比为(8~15):(2~4):1。

20.通过采用上述技术方案,控制紫胶软树脂、滑石粉和碳酸镁的质量比为(8~15):(2~4):1,在达到较好的包裹效果的同时,紫胶软树脂的分解速度也较为合适,即释放出滑石粉和碳酸镁的时机较为合适。另外,按上述比例复配使用的滑石粉和碳酸镁,对于延缓油墨干燥的效果较好。

21.在一个具体的可实施方案中,所述其他助剂的制备方法如下:先将紫胶软树脂溶解在乙醇溶液中,加入滑石粉和碳酸镁;在搅拌状态下加热蒸除乙醇,得到其他助剂粗品;然后其他助剂粗品依次经干燥、破碎、过筛工序后得到其他助剂成品。

22.第二方面,本技术提供一种环保胶印油墨的制备方法,采用如下的技术方案:一种环保胶印油墨的制备方法,先混合植物油和松香改性酚醛树脂,加热熔解后再加入植物油脂肪酸酯调整指标值合格,再加入颜料、触发剂和其他助剂,混合搅拌后得到环保胶印油墨成品。

23.通过采用上述技术方案,上述制备方法制备得到的油墨各方面性能表现较好,且制备操作较为简单,适合工业化生产。

24.在一个具体的可实施方案中,在加入颜料、触发剂和其他助剂后,混合搅拌物料后再添加玻璃珠,充分研磨颜料,一段时间后分离出玻璃珠,得到环保胶印油墨成品。

25.通过采用上述技术方案,在原料混合搅拌的过程中加入玻璃珠充分研磨颜料,降低油墨细度,从而可以有效提高油墨的光泽和流变性。

26.在一个具体的可实施方案中,所述触发剂是在分离出玻璃珠后再加入体系中,继续搅拌后得到环保胶印油墨成品。

27.通过采用上述技术方案,在研磨之后再加入触发剂,可以有效减少研磨过程中淀粉包裹状态被破坏而提前释放出磷脂酶的情况,从而保障油墨体系的稳定性。

28.综上所述,本技术具有以下有益效果:1.本技术中以植物油和植物油脂肪酸酯相配合作为油墨溶剂,完全替代了矿物油,使得油墨体系中基本不含可挥发性有机化合物,契合绿色环保的发展理念;并且进一步通过触发剂和其他助剂的配合,在油墨的各个阶段自动调控油墨的干燥速度,使得油墨的干燥速度与各阶段的干燥速度需求相契合,进而在印刷过程中有助于减少出现粘脏、转移、结皮、糊版、堆积及光泽不良等不利现象,提高油墨应用至印刷中时的印刷效果。

29.2.本技术中选用适合配比的干性植物油和半干性植物油组成的混合物作为植物油,使得植物油整体的干燥速度较为合适,对于印刷效果具有积极意义。

30.3.本技术通过在各原料混合搅拌的过程中加入玻璃珠进行研磨,可以有效降低油墨的细度,从而可以有效提高油墨的光泽和流变性。

具体实施方式

31.以下结合实施例和对比例对本技术作进一步详细说明,本技术涉及的原料均可通过市售获得。实施例

32.实施例1一种环保胶印油墨,包括以下质量的原料:颜料15kg、松香改性酚醛树脂25kg、植物油脂肪酸酯15kg、触发剂0.5kg、其他助剂0.7kg、植物油43.8kg;其中植物油脂肪酸酯为豆油异丁酯和菜籽油异丁酯按照质量比1:1组成的混合物;植物油为干性亚麻籽油和半干性亚麻籽油按照质量比1:2组成的混合物;触发剂为淀粉包裹磷脂酶得到,且制备方法如下:先将1kg淀粉加入1.5l沸水中,混合搅拌10min后得到糊状料;待糊状料自然降温至35℃后,将0.2kg磷脂酶加入糊状料中继续搅拌1h,得到粗品混合料;粗品混合料依次经干燥、破碎、过筛工序后得到触发剂;且最终得到的触发剂过3000目筛的筛余量不大于0.1%;

其他助剂为紫胶软树脂包裹滑石粉和碳酸镁得到,且制备方法如下:先将1.2kg紫胶软树脂溶解在乙醇溶液中,超声环境下加入0.3kg滑石粉和0.1kg碳酸镁;在搅拌状态下加热至60℃蒸除乙醇,得到其他助剂粗品;然后其他助剂粗品依次经干燥、破碎、过筛工序后得到其他助剂成品;且最终得到的其他助剂过3000目筛的筛余量不大于0.1%。

33.上述环保胶印油墨的制备方法包括以下步骤:先混合植物油和松香改性酚醛树脂,加热熔解后,再升温至230℃保温60min,冷却30min后再加入植物油脂肪酸酯调整指标值合格,再过滤转料至储存槽;接着在保持800rpm的转速条件下,依次加入颜料、触发剂和其他助剂,混合搅拌2h后得到环保胶印油墨成品。

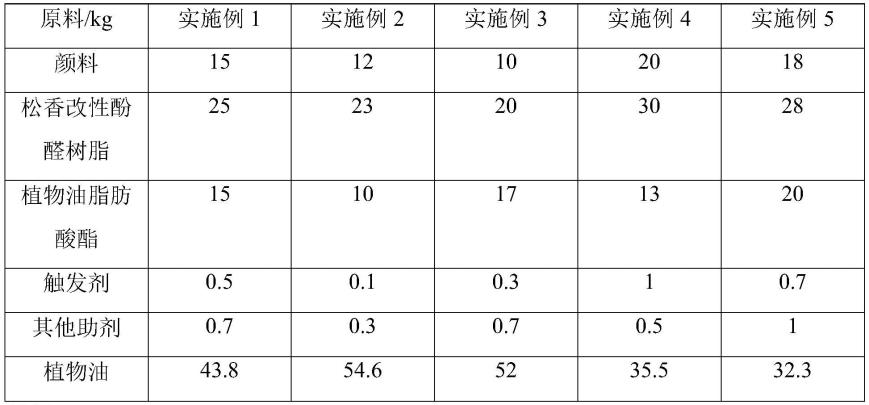

34.实施例1~5的区别之处在于原料配比不同,具体如下表所示:表1原料配比表实施例6本实施例与实施例1的区别之处在于,环保胶印油墨的制备过程中,在依次加入颜料、触发剂和其他助剂后,混合搅拌物料后再添加玻璃珠,充分研磨颜料,混合搅拌2h后分离出玻璃珠,得到环保胶印油墨成品。

35.实施例7本实施例与实施例1的区别之处在于,环保胶印油墨的制备过程中,在依次加入颜料和其他助剂后,混合搅拌物料后再添加玻璃珠,充分研磨颜料,混合搅拌1.5h后分离出玻璃珠,再加入触发剂继续搅拌0.5h,得到环保胶印油墨成品。

36.实施例8本实施例与实施例1的区别之处在于,植物油为干性亚麻籽油和半干性亚麻籽油按照质量比1:3组成的混合物。

37.实施例9本实施例与实施例1的区别之处在于,植物油为干性亚麻籽油和半干性亚麻籽油按照质量比2:1组成的混合物。

38.实施例10本实施例与实施例1的区别之处在于,植物油为干性亚麻籽油和半干性亚麻籽油按照质量比1:5组成的混合物。

39.实施例11

本实施例与实施例1的区别之处在于,植物油为干性亚麻籽油。

40.实施例12本实施例与实施例1的区别之处在于,植物油为半干性亚麻籽油。

41.实施例13本实施例与实施例1的区别之处在于,其他助剂中紫胶软树脂、滑石粉和碳酸镁的质量比为8:4:1。

42.实施例14本实施例与实施例1的区别之处在于,其他助剂中紫胶软树脂、滑石粉和碳酸镁的质量比为8:2:1。

43.实施例15本实施例与实施例1的区别之处在于,其他助剂中紫胶软树脂、滑石粉和碳酸镁的质量比为15:2:1。

44.实施例16本实施例与实施例1的区别之处在于,其他助剂中紫胶软树脂、滑石粉和碳酸镁的质量比为15:4:1。

45.对比例对比例1本对比例与实施例1的区别之处在于,不加入触发剂,余量用植物油补足。

46.对比例2本对比例与实施例1的区别之处在于,不加入其他助剂,余量用植物油补足。

47.对比例3本对比例与实施例1的区别之处在于,触发剂为磷脂酶,即不用淀粉进行包裹。

48.对比例4本对比例与实施例1的区别之处在于,其他助剂为滑石粉和碳酸镁,即不用紫胶软树脂进行包裹。

49.性能检测试验方法光泽检测:参照astm d523-2018《镜面光泽度的标准测试方法》,采用光泽仪对实施例1~16和对比例1~4中的油墨进行检测,并以传统油墨作为对比。

50.voc含量检测:参照gb/t 38608-2020《油墨中可挥发性有机化合物(vocs)含量的测定方法》,对实施例1~16和对比例1~4中的油墨进行检测,并以传统油墨作为对比。

51.适印性检测:以实施例1~16和对比例1~4中的油墨作为油墨样品,并以传统油墨作为对比;采用统一标准使用胶印机进行印刷,保持各油墨样品的印刷次数均为10次。观察印刷过程中是否出现粘脏、转移、结皮、糊版、堆积现象,如果出现上述任一现象则记为适印性较差,出现上述两种及以上现象则记为适印性差,没有出现上述任一现象则记为适印性好。

52.表2检测数据表样品光泽/guvoc含量/%适印性实施例1730好实施例2700好

实施例3720好实施例4720好实施例5710好实施例6760好实施例7770好实施例8720好实施例9690好实施例10670好实施例11630好实施例12650好实施例13710较差实施例14720好实施例15720好实施例16730好对比例1720较差对比例2710较差对比例3700差对比例4690较差传统油墨673差通过表2的检测数据,并对比实施例1~5中油墨性能和传统油墨性能,可以看出本技术实施例1~5中油墨不含voc,并且油墨光泽度也明显优于传统油墨,即本技术实施例1~5中的油墨使用植物油完全替代矿物油,不仅实现了voc零排放,而且制备得到的油墨在性能方面还有一定程度的改善。同时结合实际应用至印刷中的效果来看,本技术制备得到的油墨基本没有出现粘脏、转移、结皮、糊版、堆积现象,即本技术制备得到的油墨实际印刷效果较好。

53.结合实施例1和对比例1~4的试验结果来看,触发剂和其他助剂的加入对于提高实际印刷效果具有积极意义,并且两者之间存在一定的协同配合关系。即两者共同作用可以有效调控印刷各阶段中油墨的干燥速度与所需干燥速度相适配,随着印刷进程实现油墨干燥速度的动态调控。

54.另外,淀粉对磷脂酶的包裹可以使得油墨在初步接触至印刷品后才释放出磷脂酶,起到加速干燥的效果。而失去了淀粉的包裹,磷脂酶提前在油墨体系中对磷脂类有机抗氧剂进行分解,使得油墨在储存等过程中容易出现自发干燥的情况,导致实际应用至印刷中的效果较差。而同样的,失去紫胶软树脂包裹的滑石粉和碳酸镁提前与油墨体系相作用,使得油墨体系的干燥速度下降,虽然对于油墨的储存有一定的积极意义,但是实际应用至印刷过程中,由于油墨干燥速度过慢,也使得印刷效果较差。

55.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1