一种蓖麻油基可降解压敏胶及其制备方法

1.本发明属于胶黏剂材料技术领域,具体涉及一种蓖麻油基可降解压敏胶及其制备方法。

背景技术:

2.目前,胶黏剂工业飞速发展,在科学技术以及人们的日常生产生活中,胶黏剂都发挥着重要的作用。压敏胶作为胶黏剂的一种,是一种仅需施加较小的压力即可在基材上有效胶结、且剥离后不易污染被粘物的新型胶黏材料,目前已在包装领域如胶带用胶、标签胶、医用膏药用胶等方面得到广泛使用。

3.然而,传统的压敏胶大多采用石油基合成高分子材料,其在环境中的滞留成为环境保护的隐患。随着人们环保意识的增强,环保型压敏胶的研发逐渐受到高度重视,其中可降解的压敏胶则是最理想的环保型胶黏剂。此外,伴随着不可再生的石油资源日益减少,加强可再生资源的研究,寻求高效、可再生的生物质原料替代不可再生的石油产品成为经济社会发展的必然趋势,也使得开发生物质可降解的压敏胶成为包装行业以及胶粘剂行业绿色可持续发展的一个重要方向。

技术实现要素:

4.本发明的目的在于提供一种蓖麻油基可降解压敏胶的制备方法,以解决现有技术中缺少可降解且胶黏性好的生物质基压敏胶的问题。

5.本发明的目的还在于提供一种蓖麻油基可降解压敏胶,其具有可降解、胶黏强度高、低温稳定性好的特点。

6.为实现上述目的,本发明所采用的技术方案是:

7.一种蓖麻油基可降解压敏胶的制备方法,包括以下步骤:

8.(1)将异氰酸酯加入到反应釜中,反应釜升温至70~85℃,搅拌、保温、冷凝回流,然后将催化剂、非离子亲水剂依次加入反应釜中,反应60~180min;

9.(2)将步骤(1)反应后的体系加入到含有蓖麻油的另一反应釜中,70~85℃下继续反应60~180min,然后再加入异氰酸酯反应60~180min,结束后加入稀释剂,冷却,即得蓖麻油基可降解压敏胶;

10.其中,以质量份数计,步骤1)中,异氰酸酯、催化剂、非离子亲水剂的用量依次为1.0~1.5份、0.01~0.02份、1.5~2.5份;步骤2)中蓖麻油、异氰酸酯、稀释剂的用量依次为3~8份、1~7份、1~2份。

11.本发明提供的蓖麻油基可降解压敏胶的制备方法,先将异氰酸酯、非离子亲水剂、催化剂进行反应以修饰亲水剂,赋予亲水剂活性位点以便后续接枝到蓖麻油上;然后将上述体系加入到蓖麻油中进行反应,赋予蓖麻油亲水性,同时消耗蓖麻油上的活性位点,避免后续反应生成网络型聚合物结构;最后加入异氰酸酯进行扩链反应以增加产物分子量,得到具有胶黏强度的压敏胶体。

12.本发明采用上述步骤制备所得压敏胶,是以可降解的生物质基制备得到的新型压敏胶,其不含有机污染物质,不会造成环境污染问题,符合环保要求,并且具备胶接性能良好、低温贮存稳定性好、可生物降解的多重特点,在绿色无污染的包装材料用压敏胶领域具有广泛的应用前景。

13.本发明采用的制备蓖麻油基压敏胶的原料为异氰酸酯,为了有效控制反应进程,本发明优选采用脂肪族二异氰酸酯,作为优选的技术方案,所述异氰酸酯为异佛尔酮二异氰酸酯或六亚甲基二异氰酸酯。

14.步骤(1)利用催化剂来提高异氰酸酯与非离子亲水剂中活性氢的反应速率,具体可根据异氰酸酯的反应活性和反应情况来确定催化剂的使用量和使用种类。为提高各步骤的反应效率,并保证压敏胶的胶黏强度和可降解性能,优选地,所述催化剂为二丁基锡二月桂酸酯、辛酸亚锡、三乙醇胺中的一种。

15.本发明中,采用非离子亲水剂来与异氰酸酯反应,从而使之更易接枝到蓖麻油上,优选地,所述非离子亲水剂为聚乙二醇单甲醚或聚丙二醇单甲醚;更为优选地,所述非离子亲水剂的分子量为200~800。

16.步骤(2)加入稀释剂以调节蓖麻油基压敏胶的粘度,使其达到日常生产生活所用包装材料如胶带用胶、标签胶、医用膏药用胶所需的粘度,优选地,所述稀释剂为水、乙醇中的一种或两种。

17.优选地,步骤(2)加入异氰酸酯反应60~180min后,还包括滴加1~3.2份非离子亲水剂反应60~180min的步骤。本发明进一步加入非离子亲水剂反应,能够进一步增加蓖麻油基可降解压敏胶与基材的润湿性和胶黏性能。

18.步骤(2)中,加入异氰酸酯扩链反应过程中,优选地,可添加溶剂以调整体系粘度以保证压敏胶的使用性能,进一步优选地,所述溶剂为二氯甲烷或丁酮。添加溶剂后,需要在冷却后除去溶剂得到压敏胶,除去溶剂例如可采用减压蒸馏、萃取等手段。

19.本发明的蓖麻油基可降解压敏胶,采用上述制备方法制备得到。

20.本发明的蓖麻油基可降解压敏胶,180

°

剥离强度高达1.85~2.24n/cm,具有良好的胶接强度,同时也具有优良的低温稳定性和可降解性能,适合在包装领域推广应用。

附图说明

21.图1为本发明实施例1制备得到的蓖麻油基可降解压敏胶的实物图;

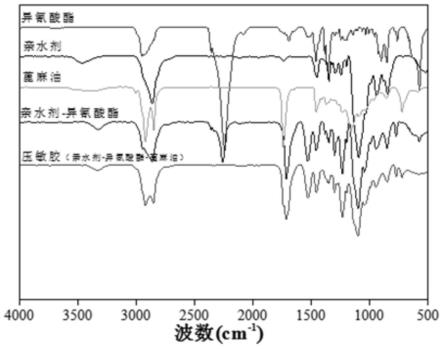

22.图2为本发明实施例1制备的蓖麻油基可降解压敏胶的傅里叶红外光谱曲线图;

23.图3为本发明实施例1制备的蓖麻油基生物质基可降解压敏胶的差示扫描量热曲线;

24.图4为本发明实施例1制备的蓖麻油基生物质基可降解压敏胶经过水解(ph=12、30℃、30天)实物图。

具体实施方式

25.以下结合具体实施例对本发明的蓖麻油基生物质基可降解压敏胶的技术方案作进一步说明。

26.实施例1

27.本实施例的蓖麻油基可降解压敏胶,采用包括以下步骤的方法制备得到:

28.将1.5份异氰酸酯加入到干燥的冷凝回流反应釜中,搅拌,反应釜温度升至75℃,持续搅拌、保温、冷凝回流,再将0.01份催化剂加入反应釜中,然后将2.2份非离子亲水剂滴加到反应釜中,反应120min后,再将其加到含有3.1份蓖麻油的另一反应釜中,于75℃继续反应120min后,再向反应后的体系中加入2.5份异氰酸酯反应120min,异氰酸酯加入后的反应过程中加入1份溶剂调剂粘度,反应结束后冷却,最后42℃蒸馏去除溶剂后再加入1份稀释剂,即得实施例1的蓖麻油基可降解压敏胶。

29.其中,异氰酸酯为异氟尔酮二异氰酸酯;催化剂为二丁基锡二月桂酸酯;非离子亲水剂为聚乙二醇单甲醚350,溶剂为二氯甲烷,稀释剂为乙醇与水体积比1:1的混合液。

30.实施例2

31.本实施例的蓖麻油基可降解压敏胶,制备步骤与实施例1基本相同,与实施例1的区别仅在于:反应温度为85℃,各阶段的反应时间均为60min。

32.实施例3

33.本实施例的蓖麻油基可降解压敏胶,制备步骤与实施例1基本相同,与实施例1的区别仅在于:非离子亲水试剂为聚乙二醇单甲醚200,稀释剂为乙醇。

34.实施例4

35.本实施例的蓖麻油基可降解压敏胶,制备步骤与实施例1基本相同,与实施例1的区别仅在于:非离子亲水试剂为聚乙二醇单甲醚750,稀释剂为水。

36.实施例5

37.本实施例的蓖麻油基可降解压敏胶,采用包括以下步骤的方法制备得到:

38.将1.5份异氰酸酯是加入到干燥的冷凝回流反应釜中,搅拌,反应釜温度升至75℃,持续搅拌、保温、冷凝回流,再将0.01份催化剂加入反应釜中,然后将2.2份亲水剂滴加到反应釜中,反应120min后,再将其加含有3.1份蓖麻油的另一反应釜中,再反应180min后,再加入1.2份异氰酸酯反应120min,反应过程中加入1份溶剂调剂粘度,反应结束后加入1份稀释剂,冷却,最后42℃蒸馏去除溶剂,即得实施例5的蓖麻油基可降解压敏胶。

39.其中,异氰酸酯为六亚甲基二异氰酸酯;催化剂为二丁基锡二月桂酸酯;非离子亲水试剂为聚乙二醇单甲醚350,溶剂为二氯甲烷;稀释剂为乙醇与水体积比1:1的混合液。

40.实施例6

41.本实施例的蓖麻油基可降解压敏胶,采用包括以下步骤的方法制备得到:

42.将1份异氰酸酯是加入到干燥的冷凝回流反应釜中,搅拌,反应釜温度升至75℃,持续搅拌、保温、冷凝回流,再将0.01份催化剂加入反应釜中,然后将1.57份亲水剂滴加到反应釜中,反应90min后,再将其加到4.2份蓖麻油中,再反应90min后,再加入3份异氰酸酯反应90min,反应过程中加入1份溶剂调剂粘度,反应90min后,将3.14份亲水剂滴加到反应釜中,反应90min结束,冷却;最后42℃蒸馏去除溶剂后再加入1份稀释剂,即得实施例6的蓖麻油基可降解压敏胶。

43.其中,异氰酸酯为异氟尔酮二异氰酸酯;催化剂为二丁基锡二月桂酸酯;非离子亲水试剂为聚乙二醇单甲醚350,溶剂为二氯甲烷;稀释剂为乙醇与水体积比1:1的混合液。

44.实施例7

45.本实施例的蓖麻油基可降解压敏胶,与实施例6基本相同,区别仅在于:加到4.2份

蓖麻油反应90min后,再加入4份异氰酸酯反应90min。

46.实施例8

47.本实施例的蓖麻油基可降解压敏胶,与实施例6基本相同,区别仅在于:加到4.2份蓖麻油反应90min后,再加入5份异氰酸酯反应90min。

48.实施例9

49.本实施例的蓖麻油基可降解压敏胶,与实施例6基本相同,区别仅在于:加到4.2份蓖麻油反应90min后,再加入6份异氰酸酯反应90min。

50.实施例10

51.本实施例的蓖麻油基可降解压敏胶,与实施例6基本相同,区别仅在于:加到4.2份蓖麻油反应90min后,再加入7份异氰酸酯反应90min。

52.对比例1

53.本对比例的蓖麻油基生物质材料,采用的制备方法为:将2.2份非离子亲水剂加入到干燥的冷凝回流反应釜中,搅拌,反应釜温度升至75℃,持续搅拌、保温、冷凝回流,再将0.01份催化剂加入反应釜中,然后将1.5份异氰酸酯滴加到反应釜中,反应120min后,再将其加到含有3.1份蓖麻油的另一反应釜中,于75℃继续反应120min后,再加入2.5份异氰酸酯反应120min,异氰酸酯加入后的反应过程中加入1份溶剂调剂粘度,反应结束后冷却,最后42℃蒸馏去除溶剂后再加入1份稀释剂,即得蓖麻油基生物质材料。

54.其中,异氰酸酯为异氟尔酮二异氰酸酯;催化剂为二丁基锡二月桂酸酯;非离子亲水剂为聚乙二醇单甲醚350,溶剂为二氯甲烷,稀释剂为乙醇与水体积比1:1的混合液。

55.对比例2

56.本对比例的蓖麻油基生物质材料,采用的制备方法为:将1.5份异氰酸酯加入到干燥的冷凝回流反应釜中,搅拌,反应釜温度升至75℃,持续搅拌、保温、冷凝回流,再将0.01份催化剂加入反应釜中,然后将2.2份非离子亲水剂滴加到反应釜中,反应120min后,再将3.1份蓖麻油加入到上述异氰酸酯、催化剂、非离子亲水剂三者的反应体系中,于75℃继续反应120min后,再加入2.5份异氰酸酯反应120min,异氰酸酯加入后的反应过程中加入1份溶剂调剂粘度,反应结束后冷却,最后42℃蒸馏去除溶剂后再加入1份稀释剂,即得蓖麻油基生物质材料。

57.其中,异氰酸酯为异氟尔酮二异氰酸酯;催化剂为二丁基锡二月桂酸酯;非离子亲水剂为聚乙二醇单甲醚350,溶剂为二氯甲烷,稀释剂为乙醇与水体积比1:1的混合液。

58.对比例3

59.本对比例的蓖麻油基生物质材料,采用的制备方法为:将1.5份异氰酸酯加入到干燥的冷凝回流反应釜中,搅拌,反应釜温度升至75℃,持续搅拌、保温、冷凝回流,再将0.01份催化剂加入反应釜中,然后将3.1份蓖麻油滴加到上述反应釜中,反应120min后,再将其加到含有2.2份非离子亲水剂的另一反应釜中,再反应120min后,再加入2.5份异氰酸酯反应120min,异氰酸酯加入后的反应过程中加入1份溶剂调剂粘度,反应结束后冷却,最后42℃蒸馏去除溶剂后再加入1份稀释剂,即得蓖麻油基生物质材料。

60.其中,异氰酸酯为异氟尔酮二异氰酸酯;催化剂为二丁基锡二月桂酸酯;非离子亲水剂为聚乙二醇单甲醚350,溶剂为二氯甲烷,稀释剂为乙醇与水体积比1:1的混合液。

61.实验例1

62.以下实验例对本发明压敏胶的结构和性能进行表征和测试。

63.图1为本发明实施例1制备的蓖麻油基可降解压敏胶的实物图。图2为本发明实施例1制备的蓖麻油基可降解压敏胶的傅里叶红外光谱曲线图。图3为本发明实施例1制备的蓖麻油基生物质基可降解压敏胶的差示扫描量热曲线。图4为本发明实施例1制备的蓖麻油基生物质基可降解压敏胶经过水解后的实物图,测定时是将10g压敏胶材料加入到100ml碱液中并于ph=12、30℃条件下,放置30天得到。

64.由图1可知,本发明所制备的蓖麻油基可降解压敏胶为橘黄色粘稠状物质。同时对其进行提拉粘性测试,发现其具有良好的粘性,且可以实现大量制备。

65.由图2可知,通过对比原料(非离子亲水剂、蓖麻油、异氰酸酯)与本发明所制备的蓖麻油基可降解压敏胶的傅里叶红外光谱曲线,可确定本发明所制备的压敏胶为预设的化学结构。

66.由图3可知,本发明所制备的蓖麻油基生物质基可降解压敏胶具有较低玻璃化转变温度(-37.18℃),说明在较低温度下依然可以使用,具有良好的低温稳定性。

67.由图4可知,本发明制备的蓖麻油基生物质基可降解压敏胶经过水解后的产物为乳白色,说明该蓖麻油基生物质基可降解压敏胶能够从粘稠状转变为乳液,分子量明显下降,具有良好的可降解性能。

68.实验例2

69.对本发明实施例1~10以及对比例1~3得到的蓖麻油基材料的剥离强度和降解性能,结果如表1所示。其中,材料的180

°

剥离强度参照gb/t2792-2014胶粘带剥离强度试验方法进行。降解程度判断为:生物质基材料在相同条件下(ph=12、30℃、30天)内,若观测到生物质基材料完全由初始粘稠状均匀分散于水中,变成均匀乳液,则判断为“易降解”;若观测到60%以上的生物质基材料溶解分散于水中,则判断为“较易降解”;若观测到40~60%的生物质基材料溶解分散于水中,则判断为“可降解”;若观测到40%以下的生物质基材料溶解分散于水中,则判断为“较难降解”。

70.表1实施例和对比例中不同材料的剥离强度和降解性能对比

71.[0072][0073]

由表1可知,本发明实施例能够实现可降解压敏胶的成功制备,制备所得压敏胶的180

°

剥离强度为1.85~2.24n/cm,具有良好的胶接强度,同时也具有优良的可降解性能。

[0074]

而对比例1为改变非离子亲水剂、异氰酸酯加入顺序的实验组,对比例2为改变蓖麻油与前述反应产物的加入顺序的实验组,对比例3为改变非离子亲水剂、蓖麻油加入顺序的实验组,其在实验过程中均出现块状聚合物,不具备胶黏性能,导致压敏胶制备失败。可见本发明在长期实验探索中所提出的压敏胶的制备工艺及其加料顺序对可降解压敏胶是否能够成功制备以及压敏胶性能起着至关重要的作用。

[0075]

综上可知,本发明提供的蓖麻油基可降解压敏胶及其制备方法,以蓖麻油、异氰酸酯、非离子亲水剂为主要原料,不含有voc物质,不会造成环境污染问题,符合环保要求,并且所得压敏胶具备胶接性能良好、低温贮存稳定性好、可降解、可大量生产的特点,适合在包装领域推广应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1