一种氟化石墨烯/二氧化钛复合防腐蚀填料及其制备方法

1.本发明属于防腐蚀填料制备领域,具体涉及一种氟化石墨烯/二氧化钛复合防腐蚀填料及其制备方法。

背景技术:

2.2014年中国腐蚀与防护学会发布的报告指出,我国的腐蚀总成本占比高达gdp的3.24%,不光是经济损失,腐蚀还会引发各类大小安全事故。有机涂层防护是一种重要的腐蚀防护方法,其中,填料起阻挡腐蚀介质渗透作用,为涂层腐蚀防护发挥了重要作用。

3.石墨烯是一种二维平面碳材料,其超薄厚度、优异的阻隔性能使它在防腐蚀填料领域大展身手,但是其优异的导电性会令涂层加快腐蚀速度,使涂层防护效果大打折扣,降低石墨烯导电性已成为推广石墨烯涂层应用的关键问题。氟化石墨烯是石墨烯部分氟化或者全部氟化的产物,是石墨烯类衍生物的重要的组成之一,且导电性低,有理论计算表明,相对石墨烯,氟化石墨烯对氧原子,氯离子的阻隔势垒更大(applied surface science,2020(499):143962),作为腐蚀阻隔填料的应用潜力巨大。

4.氟化石墨烯制备方法目前有机械剥离法、气体氟化法、改性hummer法、水热氟化法等。这些方法有些能制备结构完整、或高氟含量的氟化石墨烯,但也存在很多缺点。机械剥离法使用的研磨助剂绝大部分对身体有害,还可能导致氟化石墨烯上氟原子脱落;气体氟化法对设备要求高,气体氟源昂贵不好存储;改性hummer法需使用到强酸强氧化剂一系列原料,操作时需特别注意人身安全,且制备的氟化石墨烯结构不完整;水热氟化法制得的氟化石墨烯氟化率相对低,制备周期较长。这些缺点限制了氟化石墨烯大规模应用和进一步的研究。

技术实现要素:

5.本发明的一个目的是针对以上要解决的技术问题,提供一种氟化石墨烯/二氧化钛复合防腐蚀填料的制备方法,制得的氟化石墨烯/二氧化钛复合防腐蚀填料中二氧化钛原位生长于氟化石墨烯上,二者互相交叠,形成了层间点状填充结构。该制备方法还具有制备工艺简单、原位复合、时间短、氟源无毒易存储等优点。

6.为了实现以上发明目的,本发明提供了一种氟化石墨烯/二氧化钛复合防腐蚀填料的制备方法,包括以下步骤:

7.s1:将氧化石墨烯分散于蒸馏水中,并超声处理;

8.s2:向步骤s1得到的溶液中加入氟钛酸盐溶液和硼酸溶液,并搅拌均匀;

9.s3:将步骤s2得到的混合溶液转入水热釜中的聚四氟乙烯内衬,进行水热反应;

10.s4:将步骤s3反应完的产物用蒸馏水洗涤,经过干燥即得氟化石墨烯/二氧化钛复合防腐蚀填料。

11.相比于现有技术,本发明选用氟钛酸盐作为氟源,通过水热法制备出氟化石墨烯/二氧化钛复合防腐蚀填料,具有制备工艺简单、原位复合、时间短、氟源无毒易存储等优点。

本发明制得的氟化石墨烯/二氧化钛复合防腐蚀填料的二氧化钛在氟化石墨烯上原位生长,对氟化石墨烯之间起到物理阻隔的作用,避免了氟化石墨烯相互团聚,使更多氟化石墨烯的大平面结构得以利用,从而充分发挥好氟化石墨烯优异的阻隔性能。进一步地,氟化石墨烯和二氧化钛相互交替,形成了层间点状填充结构,这一结构结合了氟化石墨烯高的阻隔势垒,和二氧化钛稳定的化学性质,腐蚀介质难以层层深入渗透、破坏。另外,氟化石墨烯和二氧化钛均具有低导电性,电子很难在氟化石墨烯和二氧化钛之间进行传递,降低了电化学腐蚀发生几率。

12.优选地,步骤s1中,所述氧化石墨烯与所述蒸馏水的用量比为100mg:60ml。相对于其他有机溶剂,蒸馏水无毒且容易获取,且氧化石墨烯经超声分层后在蒸馏水中分散稳定性更好,可避免在短时间内发生团聚,保证氟化石墨烯和二氧化钛均匀制备。

13.优选地,步骤s1中,超声处理时间为1h。

14.优选地,步骤s2中,步骤s2中,所述氟钛酸盐溶液的质量浓度为0.0125~0.1g/ml,所述硼酸溶液的质量浓度为0.0125~0.1g/ml;混合溶液中氧化石墨烯、氟钛酸盐和硼酸的重量比为1:(2.5~20):(2.5~20)。

15.优选地,步骤s2中,所述氟钛酸盐为氟钛酸铵、氟钛酸钠、氟钛酸钾中的一种或多种。与传统的氟源氢氟酸、氟气、二乙胺基三氟化硫相比,氟钛酸盐作为固体存储方便,不容易受外界影响而发生变化。

16.优选地,步骤s3中,所述水热反应的温度为160~200℃,水热反应时间为4~12h。

17.优选地,步骤s4中,产物用蒸馏水洗涤5~10次,然后在100℃条件下干燥2h。

18.本发明还提供采用上述氟化石墨烯/二氧化钛复合防腐蚀填料的制备方法制备而成的氟化石墨烯/二氧化钛复合防腐蚀填料,其具有优异的阻隔性能和防腐蚀性能。

19.进一步地,所述氟化石墨烯/二氧化钛复合防腐蚀填料具有多层结构,二氧化钛原位生长于氟化石墨烯上且分布均匀。

20.本发明还提供一种上述氟化石墨烯/二氧化钛复合防腐蚀填料在环氧涂层中的应用,将该填料加入到环氧树脂中,涂布到需防护的基材表面形成50~70μm的涂层,可以对基材进行有效的防护,使其耐腐蚀性能大幅提升。

21.本发明以氧化石墨烯、氟钛酸盐和硼酸为原料,用水热法制备了氟化石墨烯/二氧化钛复合防腐蚀填料,其中二氧化钛原位生长于氟化石墨烯上,与氟化石墨烯相互交替,形成了层间点状填充结构。二氧化钛的原位生长有效阻止了氟化石墨烯层与层之间发生团聚,使得大面积平面结构的氟化石墨烯广泛分布,从而使其优异的阻隔性能得以充分利用。由优异阻隔性能的氟化石墨烯和低化学活性的二氧化钛相互交错形成的层间点状填充结构,提升了腐蚀介质对结构的渗透、破坏难度。另外,氟化石墨烯和二氧化钛的低导电性不利于电子在层间点状填充结构间传输,抑制了电化学腐蚀进程。因此,本发明的氟化石墨烯/二氧化钛复合防腐蚀填料具有优异的阻隔性能,防腐蚀效果出色。

附图说明

22.图1为本发明的氟化石墨烯/二氧化钛复合防腐蚀填料制备原理示意图。

23.图2为实施例2制得的氟化石墨烯/二氧化钛复合防腐蚀填料的sem图。

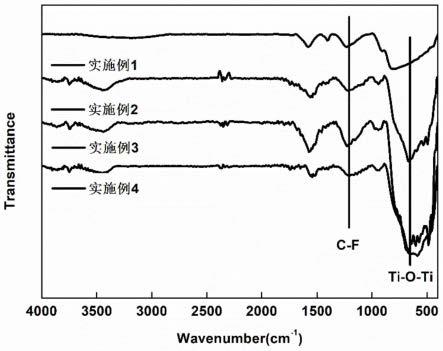

24.图3为实施例1~4制得的氟化石墨烯/二氧化钛复合防腐蚀填料的ftir谱图。

25.图4为两种环氧涂层不同时间段盐雾测试表面图;其中图4a为纯环氧涂层0h的表面图,图4b为纯环氧涂层经过144h盐雾测试后的表面图;图4c是含实施例2制得的氟化石墨烯/二氧化钛复合防腐蚀填料的环氧涂层0h的表面图,图4d是含实施例2制得的氟化石墨烯/二氧化钛复合防腐蚀填料的环氧涂层经过144h盐雾测试后的表面图。

具体实施方式

26.以下结合具体实施例,对本发明作进一步说明。应当理解,本发明的实施并不局限于下面的实例,对基于本发明所做的任何形式上的变通或改变都将属于本发明的范畴。

27.实施例1:

28.请参阅图1,本实施例按以下步骤制备氟化石墨烯/二氧化钛复合防腐蚀填料:

29.将100mg的氧化石墨烯加入60ml蒸馏水中超声60min;然后依次加入质量浓度均为0.05g/ml的氟钛酸钠和硼酸溶液各20ml,搅拌5min;将所得溶液转入水热釜中的聚四氟乙烯内衬,在185℃下反应6h,最终将反应完的产物经洗涤、干燥即得氟化石墨烯/二氧化钛复合防腐蚀填料。利用eds表征测定制得的氟化石墨烯/二氧化钛复合防腐蚀填料的氟元素含量为4.54%。

30.实施例2:

31.本实施例按以下步骤制备氟化石墨烯/二氧化钛复合防腐蚀填料:

32.将100mg的氧化石墨烯加入60ml水中超声60min;然后依次加入质量浓度均为0.05g/ml的氟钛酸铵和硼酸溶液各20ml,搅拌5min;将所得溶液转入水热釜中的聚四氟乙烯内衬,在180℃下反应6h,最终将反应完的产物经洗涤、干燥即得氟化石墨烯/二氧化钛复合防腐蚀填料。利用eds表征测定制得的氟化石墨烯/二氧化钛复合防腐蚀填料的氟元素含量为4.84%。

33.实施例3:

34.本实施例按以下步骤制备氟化石墨烯/二氧化钛复合防腐蚀填料:

35.将100mg的氧化石墨烯加入60ml蒸馏水中超声60min;然后依次加入质量浓度0.05g/ml的氟钛酸钾溶液20ml,和质量浓度为0.1g/ml的硼酸溶液20ml,搅拌5min;将所得溶液转入水热釜中的聚四氟乙烯内衬,在180℃下反应6h,最终将反应完的产物经洗涤、干燥即得氟化石墨烯/二氧化钛复合防腐蚀填料。利用eds表征测定制得的氟化石墨烯/二氧化钛复合防腐蚀填料的氟元素含量为4.35%。

36.实施例4:

37.本实施例按以下步骤制备氟化石墨烯/二氧化钛复合防腐蚀填料:

38.将100mg的氧化石墨烯加入60ml蒸馏水中超声60min;然后依次加入质量浓度均为0.025g/ml的氟钛酸钠和硼酸溶液各20ml,搅拌5min;将所得溶液转入水热釜中的聚四氟乙烯内衬,在180℃下反应6h,最终将反应完的产物经洗涤、干燥即得氟化石墨烯/二氧化钛复合防腐蚀填料。利用eds表征测定制得的氟化石墨烯/二氧化钛复合防腐蚀填料的氟元素含量为3.84%。

39.实施例5~20

40.还可以采取如下配方制备氟化石墨烯/二氧化钛复合防腐蚀填料,具体参考表1,实施例5~20制备氟化石墨烯/二氧化钛复合防腐蚀填料的步骤与实施1~4相同,区别仅在

于各个步骤中的具体参数选择。

41.表1实施例5~20的反应条件表

[0042][0043]

结构表征及性能测试:

[0044]

请参阅图2,其为实施例2制得的氟化石墨烯/二氧化钛复合防腐蚀填料的sem图,其中左图放大倍数为10000倍,右图放大倍数为30000倍。如图2所示,二氧化钛为白色圆形颗粒,氟化石墨烯为灰色块状固体,二氧化钛原位生长于氟化石墨烯上,分布均匀。另外,从放大倍数30000倍的sem图中还可观察到:该样品具有多层结构,每层都有白色颗粒分布于上,可见制得的氟化石墨烯/二氧化钛复合防腐蚀填料具有层间点状填充结构。

[0045]

请参阅图3,其为各实施例制得的氟化石墨烯/二氧化钛复合防腐蚀填料的ftir谱图,从图中1215cm-1

出现的c-f键和652cm-1

处ti-o-ti的伸缩振动峰,可以表明氟化石墨烯/二氧化钛复合防腐蚀填料已成功制备。

[0046]

将本发明制备的氟化石墨烯/二氧化钛复合防腐蚀填料的氟含量与其他文献报道过的氟化石墨烯的氟含量相对比,可以发现:本发明仅在反应时间为6h的情况下,其氟化率就大于或相近于文献报道的数值。可见,相比于现有的氟化石墨烯制备方法,本发明的制备工艺简单、制备时间较短。

[0047]

表2文献报道的氟化石墨烯的氟含量

[0048][0049]

盐雾测试是评估涂层防护性能的重要测试之一。将实施例2制得的氟化石墨烯/二氧化钛复合防腐蚀填料按一定比例添加入环氧树脂中(占涂层总质量0.5%),并涂布于金属基材上,厚度控制在50-70μm,按照相同方法制备不含氟化石墨烯/二氧化钛复合防腐蚀填料的纯环氧涂层,然后用刀在两涂层上均划出对角线,将含有实施例2的环氧涂层和纯环氧涂层放入盐雾箱,按gb/t 10125-2012标准进行中性盐雾测试。

[0050]

请参阅图4,其中图4a为纯环氧涂层0h的表面图,图4b为纯环氧涂层经过144h盐雾测试后的表面图;图4c是含实施例2制得的氟化石墨烯/二氧化钛复合防腐蚀填料的环氧涂层0h的表面图,图4d是含实施例2制得的氟化石墨烯/二氧化钛复合防腐蚀填料的环氧涂层经过144h盐雾测试后的表面图。从图中可以看出,经过144h盐雾测试后,含实施例2的氟化石墨烯/二氧化钛复合防腐蚀填料的环氧涂层仅在划痕处出现一处腐蚀,划痕外有两处气起泡,程度轻微,而纯环氧涂层在划痕处出现多处腐蚀,且程度严重。该测试结果说明加入实施例后大幅提升了原涂层的防护性能,氟化石墨烯/二氧化钛复合防腐蚀填料的特殊结构为阻止腐蚀介质渗入发挥了重要作用。

[0051]

综上,本发明以氧化石墨烯、氟钛酸盐和硼酸为原料,用水热法制备了氟化石墨烯/二氧化钛复合防腐蚀填料,其中二氧化钛原位生长于氟化石墨烯上,与氟化石墨烯相互交替,形成了层间点状填充结构。二氧化钛的原位生长有效阻止了氟化石墨烯层与层之间发生团聚,使得大面积平面结构的氟化石墨烯广泛分布,从而使其优异的阻隔性能得以充分利用。由优异阻隔性能的氟化石墨烯和低化学活性的二氧化钛相互交错形成的层间点状填充结构,提升了腐蚀介质对结构的渗透、破坏难度。另外,氟化石墨烯和二氧化钛的低导电性不利于电子在层间点状填充结构间传输,抑制了电化学腐蚀进程。因此,本发明的氟化石墨烯/二氧化钛复合防腐蚀填料具有优异的阻隔性能,防腐蚀效果出色。

[0052]

本发明并不局限于说明书和实施方式所列运用,其完全可以被适用于各种适合本发明的领域,在不背离本发明精神及其实质的情况下,对于熟悉本领域的人员而言,可容易地实现另外的修改和变形,但这些相应的修改和变形都应属于本发明所要求的保护范围。

[0053]

以上所述仅为本发明的部分实施例,并非因此限定本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容所做出的等同替换和显而易见的变化所得到的方案,应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1