粉末材料、粉末材料糊剂及烧制膜的制作方法

1.本发明涉及粉末材料、粉末材料糊剂及烧制膜,例如,用于在阻抗元件等上形成保护涂层的粉末材料、粉末材料糊剂及烧制膜。

背景技术:

2.保护涂层(overcoat)为保护形成于钠钙玻璃基板、氧化铝基板等上的阻抗元件等和为实现绝缘而形成。以往,在形成保护涂层时,使用粉末材料糊剂。该粉末材料糊剂通常是玻璃粉末与载色剂(vehicle)的混合物,根据需要,有时也添加陶瓷粉末。

3.保护涂层通过将粉末材料糊剂涂敷在阻抗元件等之上后进行烧制而形成。在该技术领域中,为了防止因阻抗元件等与粉末材料发生反应造成阻抗元件等性能劣化的情形,烧制温度被控制在620℃以下。为此要求粉末材料(粉末材料糊剂)能够在620℃以下的温度下烧制,通常使用软化点低的铅系玻璃(参照专利文献1)。

4.此外,为了将形成有保护涂层的阻抗元件的阻抗值调节到一定范围内,需要通过从上部向保护涂层照射nd∶yag或nd∶yvo4等近红外激光(波长:1064nm)对部分阻抗元件进行修剪(trimming)。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开昭58-64245号公报

技术实现要素:

8.发明所要解决的课题

9.然而,当使用近红外激光对专利文献1中所述的形成有铅系玻璃的保护涂层的阻抗元件进行修剪时,会出现保护涂层发生碎屑化(chipping)、在阻抗元件上产生残渣等问题。

10.本发明的目的在于提供一种当使用近红外激光对形成有保护涂层的阻抗元件进行修剪时,不易出现保护涂层发生碎屑化、阻抗元件产生残渣的粉末材料。

11.用于解决课题的技术方案

12.本发明的粉末材料的特征在于,铅系玻璃粉末的含量为80~99.5质量%,无机颜料的含量为0.5~12质量%,无机填料的含量为0~8质量%,无机颜料为黑色颜料和/或绿色颜料。“铅系玻璃粉末”是指pbo含量为30质量%以上的玻璃粉末。

13.通过如上所述控制铅系玻璃粉末、无机颜料、无机填料的含量,能够将保护涂层的漫射透光率、漫射吸收率控制在所需的值,从而达到保护涂层难以发生碎屑化、阻抗元件难以产生残渣。需要说明的是,当漫射透光率过低和/或漫射吸收率过高时,激光难以到达阻抗元件,阻抗元件就容易产生残渣。当漫射吸收率过低时,保护涂层温度不易升高,保护涂层容易发生碎屑化。

14.本发明的粉末材料优选无机颜料中实质上不含cr2o3。“实质上不含cr2o

3”是指颜

料中cr2o3的含量低于0.1质量%。

15.在本发明的粉末材料中,按质量%计,铅系玻璃粉末优选含有30~80%的pbo、0~20%的b2o3、10~50%的sio2、0~10%的al2o3、0~10%的zno。

16.本发明的粉末材料优选为黑色颜料为fe-mn系复合氧化物。

17.本发明的粉末材料优选为绿色颜料为co-ni-ti系复合氧化物。

18.本发明的粉末材料优选用于形成保护涂层。

19.本发明的粉末材料糊剂的特征在于,含有上述粉末材料和载色剂。

20.本发明的烧制膜的特征在于,通过将上述粉末材料糊剂烧制得到,在换算成厚度10μm时,波长1064nm的漫射透光率为45%以上,漫射吸收率为8~40%。

21.发明效果

22.本发明提供一种当使用近红外激光对形成有保护涂层的阻抗元件进行修剪时,保护涂层不易发生碎屑化和阻抗元件不易产生残渣的粉末材料。

具体实施方式

23.本发明的粉末材料优选为铅系玻璃粉末的含量为80~99.5质量%,优选为82~99质量%,特别优选为84~98.5质量%;无机颜料的含量为0.5~12质量%,优选为0.7~11.5质量%,特别优选为1~11质量%;无机填料的含量为0~8质量%,优选为0.1~7.5质量%,特别优选为0.5~7质量%。当铅系玻璃粉末的含量过低时,烧结性能容易恶化。结果将使得保护涂层的漫射透光率易于降低,阻抗元件易产生残渣。另一方面,当铅系玻璃粉末的含量过高时,由于无机颜料的含量相对减少,因此,保护涂层的漫射吸收率易于降低,保护涂层易发生碎屑化。当无机颜料的含量过低时,保护涂层的漫射吸收率易于降低,保护涂层易发生碎屑化。另一方面,当无机颜料的含量过高时,保护涂层的漫射透光率易于降低,阻抗元件易产生残渣。当无机填料的含量过高时,保护涂层的漫射透光率易于降低,阻抗元件易产生残渣。

24.下面对铅系玻璃粉末进行说明。

25.(铅系玻璃粉末)

26.铅系玻璃粉末优选按照质量%,含有30~80%的pbo、0~20%的b2o3、10~50%的sio2、0~10%的al2o3、0~10%的zno。下面说明如上所述规定各成分含量范围的理由。需要说明的是,在各成分含量范围的说明中,符号%意为质量%。

27.pbo是降低软化点的成分,还是提高耐酸性的成分。pbo的含量优选为30~80%、40~75%、45~70%,特别优选为50~65%。当pbo的含量变少时,软化点不合理地升高,难以在620℃以下的温度下实现烧制,且耐酸性也容易降低。另一方面,当pbo的含量过多时,烧制时容易析出金属铅。

28.b2o3是形成玻璃骨架、进一步扩大玻璃化范围的成分。b2o3的含量优选为0~20%、1~18%、2~16%,特别优选为3~14%。当b2o3的含量过多时,耐酸性容易降低。

29.sio2是形成玻璃骨架的成分,还是提高耐酸性的成分。sio2的含量优选为10~50%、15~45%、17~40%,特别优选为20~30%。当sio2的含量过少时,耐酸性容易降低。另一方面,当sio2的含量过多时,软化点不合理地升高,难以在620℃以下的温度下实现烧制。

30.al2o3是形成玻璃骨架的成分,还是提高耐酸性的成分。al2o3的含量为0~10%,0~8%,0~6%,特别优选为0.1~5%。当al2o3的含量过多时,软化点不合理地升高,难以在620℃以下的温度下实现烧制。

31.zno是降低软化点的成分,但也是降低耐酸性的成分。zno的含量优选为0~10%、0~5%、0~4%,特别优选为0.1~3%。当zno的含量过多时,耐酸性容易降低。

32.除上述成分外,也可引入例如以下成分。

33.mgo是稳定玻璃的成分。mgo的含量优选为0~5%、0~4%,特别优选为0~3%。当mgo的含量过多时,耐酸性容易降低。

34.cao是降低软化点的成分,也是稳定玻璃的成分。cao的含量优选为0~5%、0~4%,特别优选为0~3%。当cao的含量过多时,耐酸性容易降低。

35.sro是降低软化点的成分,也是稳定玻璃的成分。sro的含量优选为0~5%、0~4%,特别优选为0~3%。当sro的含量过多时,耐酸性容易降低。

36.bao是降低软化点的成分,也是稳定玻璃的成分。bao的含量优选为0~5%、0~4%,特别优选为0~3%。当bao的含量过多时,耐酸性容易降低。

37.tio2是提高耐酸性的成分。tio2的含量优选为0~10%、0~5%、0~4%,特别优选为0.1~3%。当tio2的含量过多时,容易结晶化,使保护涂层的致密性容易恶化。

38.铅系玻璃粉末的软化点优选为500~610℃、520~605℃、540~600℃。当软化点过低时,烧制过程中阻抗元件等容易与粉末材料发生反应,阻抗元件等性能易于劣化。另一方面,当软化点过高时,为了得到致密的保护涂层,必须提高烧制温度,在这种情况下,阻抗元件等容易与粉末材料发生反应,阻抗元件等性能容易劣化。在本发明中,“软化点”是指由macro型差式扫描量热仪(dta)测量的第四拐点的温度值。

39.铅系玻璃粉末的平均粒径d

50

优选为3μm以下,最大粒径d

max

优选为20μm以下。当铅系玻璃粉末的粒度过大时,烧制膜的表面平滑度容易恶化。在本发明中,“平均粒径d

50”是指用激光衍射装置测得的值,当用激光衍射法测得的体积标准的累积粒度分布曲线中,该积分量表示从小颗粒累积达到50%时的颗粒粒径。而“最大粒径d

max”是指用激光衍射装置测得的值,当用激光衍射法测得的体积标准的累积粒度分布曲线中,该积分量表示从小颗粒累积达到99%时的颗粒粒径。

40.下面对无机颜料进行说明。

41.(无机颜料)

42.考虑到环境方面,无机颜料优选实质上不含cr2o3。需要说明的是,无机颜料的粒径优选使用平均粒径d

50

为0.2~5μm程度的粒径。

43.无机颜料为黑色颜料和/或绿色颜料,优选为fe-mn-cu-co系复合氧化物等fe-mn系复合氧化物,co-ni-ti-zn系复合氧化物、co-ni-ti-al系复合氧化物等co-ni-ti系复合氧化物。作为黑色颜料,优选为fe-mn-cu系复合氧化物、fe-mn-cu-co系复合氧化物等fe-mn系复合氧化物,作为绿色颜料,优选为co-ni-ti-zn系复合氧化物、co-ni-ti-al系复合氧化物等co-ni-ti系复合氧化物。

44.下面对无机填料进行说明。

45.(无机填料)

46.作为无机填料,为了调节膨胀系数等,可以使用堇青石、硅锌矿、β-锂霞石、莫来

石、锆石、钛酸铅等粉末。需要说明的是,无机填料的粒径优选使用平均粒径d

50

为0.2~5μm程度的粒径。

47.下面对本发明的粉末材料、粉末材料糊剂及烧制膜的制造方法进行说明。

48.首先,将熔融玻璃成形为薄膜状后,将所得玻璃膜粉碎并分级,由此制成铅系玻璃粉末。然后,将铅系玻璃粉末、无机颜料、无机填料按照预定比例混合,得到粉末材料。

49.然后,将粉末材料与载色剂按照预定比例混合并混炼,由此制成粉末材料糊剂。需要说明的是,载色剂除了含有例如有机溶剂、树脂之外,还含有增塑剂、分散剂等。

50.有机溶剂是一种用于将玻璃粉末调成糊状的材料,可以单独或混合使用例如松油醇(ter)、二甘醇单丁醚(bc)、二甘醇单丁醚乙酸酯(bca)、2,2,4-三甲基-1,3-戊二醇单异丁酸酯、二氢松油醇等。有机溶剂含量优选为10~40质量%。

51.树脂是用于提高干燥后的膜强度、且提供柔韧性的成分,其含量通常为0.1~20质量%的程度。树脂可使用热塑性树脂,具体可使用聚甲基丙烯酸丁酯、聚乙烯醇缩丁醛、聚甲基丙烯酸甲酯、聚甲基丙烯酸乙酯、乙基纤维素等,这些树脂可单独使用或混合使用。

52.增塑剂是控制干燥速率,并使干燥膜具有柔韧性的成分,其含量通常为0~10质量%的程度。作为增塑剂,可使用邻苯二甲酸丁苄酯、邻苯二甲酸二辛酯,邻苯二甲酸二异辛酯,邻苯二甲酸二癸酯、邻苯二甲酸二丁酯等,这些增塑剂可单独使用或混合使用。

53.作为分散剂,可以使用离子系或非离子系分散剂,作为离子系分散剂,可以使用羧酸、二羧酸系等多羧酸系、胺系等分散剂。作为非离子系分散剂,可以使用聚酯缩合型或多元醇醚型分散剂。作为其用量,通常为0~5质量%。

54.接着,利用丝网印刷法、批量涂敷法等在阻抗元件上涂敷粉末材料糊剂,形成预定厚度的保护涂层后干燥,得到干燥膜。然后,可以通过在500~620℃的温度下对干燥膜进行5~20分钟的烧制,形成预定的保护涂层(烧制膜)。需要说明的是,当烧制温度太低或烧制时间(保持时间)太短时,干燥膜烧制不充分,难以形成致密的烧制膜。另一方面,当烧制温度过高或保持时间过长时,阻抗元件等会与粉末材料发生反应,阻抗元件等的性能容易劣化。

55.在换算成厚度10μm时,烧制膜对波长1064nm的漫射透光率优选在45%以上、47%以上、50%以上、52%以上,特别优选为54%以上,漫射吸收率优选为8~40%、9~38%,特别优选为10~36%。当漫射透光率太低和/或漫射吸收率过高时,激光难以到达阻抗元件,阻抗元件容易产生残渣。当漫射吸收率过低时,保护涂层温度不易提高,保护涂层容易发生碎屑化。

56.作为保护涂层(烧制膜)的形成方法,是以采用粉末材料糊剂的方法为例进行了说明,但也可以采用该方法以外的方法。例如可采用裸片(green sheet)法、感光膏法、感光裸片法等方法。

57.实施例

58.下面根据实施例详细说明本发明。需要说明的是,本发明并不限于下述实施例。以下实施例只不过是举例说明。

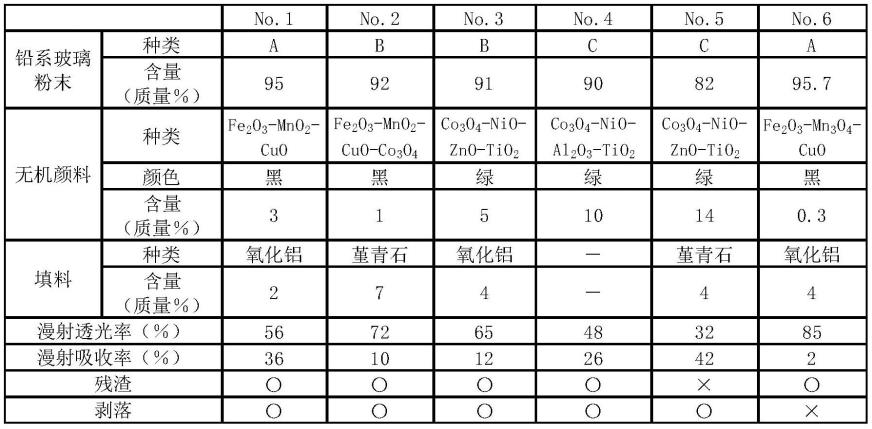

59.表1示出了铅系玻璃粉末的例子(试样a、b、c)。此外,表2示出了本发明的实施例(试样no.1~4)和比较例(试样no.5、6)。

60.[表1]

[0061]

质量%abcpbo566466b2o31035sio2303027al2o341 zno 2 tio2ꢀꢀ

2软化点(℃)600595575

[0062]

[表2]

[0063][0064]

(铅系玻璃粉末的制备)

[0065]

首先按照表1所示玻璃组成调制原料并均匀混合。然后,将混合后原料放入铂坩埚,在1150~1350℃的温度下熔融2小时,之后成形为薄膜状。将所得玻璃膜在球磨机中粉碎后,通过气流分级,得到平均粒径d

50

为3.0μm以下、最大粒径d

max

为20μm以下的铅系玻璃粉末。采用所得铅系玻璃粉末对软化点进行了评价。

[0066]

软化点是用macro型差式扫描量热仪(dta)测得的第四拐点的温度值。

[0067]

(粉末材料的制备)

[0068]

接着,按照表2所示比例将铅系玻璃粉末、无机颜料、无机填料混合,制成粉末材料。

[0069]

然后,将粉末材料与载色剂(含有聚甲基丙烯酸丁酯5质量%,且含有3质量%邻苯二甲酸二丁酯的松油醇)混合,用三辊磨机混炼,得到粉末材料糊剂。进而,以能够得到约10μm的烧制膜(保护涂层)的方式,用丝网印刷法在阻抗元件(ruo2)上涂敷粉末材料糊剂后,将涂敷膜干燥,在电炉中,在620℃的温度下烧制10分钟,形成烧制膜。从烧制膜的上方向具有所得烧制膜的阻抗元件照射nd∶yag近红外激光(波长:1064nm),对阻抗元件的一部分进行修剪,确认了是否存在阻抗元件的残渣、烧制膜的碎屑化。此外,用分光光度计测量烧制膜的漫射透光率和漫反射率。

[0070]

在阻抗元件的残渣评价中,将肉眼观察不到阻抗元件残渣的评价为“〇”,将能观察到阻抗元件残渣的评价为

“×”

。

[0071]

在烧制膜的碎屑化的评价中,将肉眼观察不到烧制膜碎屑化的评价为“〇”,将能观察到烧制膜碎屑化的评价为

“×”

。

[0072]

由表中明显可知:试样no.1~4没有阻抗元件残渣和烧制膜碎屑化。另一方面,试样no.5则存在阻抗元件的残渣。试样6存在烧制膜的碎屑化。

[0073]

产业上的可利用性

[0074]

本发明的粉末材料、粉末材料糊剂、烧制膜特别适用于保护涂层,特别是芯片阻抗元件的保护涂层,也适用于此外的其它用途,例如,电子元件材料用粘合剂、封装用材料等用途。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1