一种预浸渍纸凹版印刷用水性油墨及其合成工艺的制作方法

1.本发明涉及凹版印刷领域,具体涉及一种预浸渍纸凹版印刷用水性油墨及其合成工艺。

背景技术:

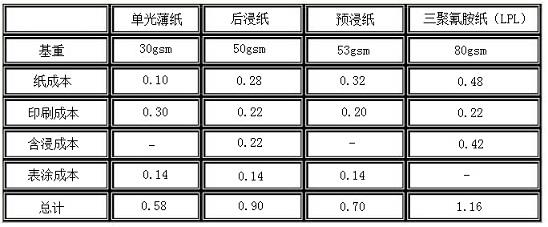

2.预浸渍纸是近年来刚兴起的新兴原纸产品,该纸的工艺与常规的装饰纸加工不同之处在于:传统的装饰纸是没有处理过的原纸,经过印刷后再进行浸胶加工,传统工艺加工成本高,对浸胶的设备和浸胶的工艺要求严格,产品质量不稳定。而预浸渍纸是一种自身已经含胶的纸,不需要进行浸胶工艺,大大的节约了加工成本,性能更加稳定。成本统计对比如下:从成本统计来看,预浸渍纸省去了后期的浸胶成本,在成品性能相同的情况下,更加具备市场竞争力。

3.预浸渍纸印刷对印刷工艺的要求相对苛刻,对油墨的性能和要求也更高。现有技术的油墨用于印刷预浸渍纸存在如下缺陷:1)传统的油墨干燥后疏松多孔,透气性好,利于后浸三聚氰胺胶水渗透,适用于传统的宝丽纸、华立纸(装饰纸印刷传统用纸)印刷。但是预浸渍纸是含胶纸,不具备良好的渗透性,采用传统油墨,表面张力过大,印刷时墨滴从印版网穴转移到预浸纸上后聚合成点,缩成墨滴,油墨在干燥前没有很好的流平延展开,导致印刷品出现橘皮纹;因此,传统装饰纸油墨无法适用于预浸渍纸;2)由于预浸渍纸含胶量高、吸水性差,水性油墨在其表面转移性很差,现有技术的水性油墨难以满足预浸渍纸的转移性能要求;3)现有的凹版印刷油墨的防水性、附着力、润湿性在预浸渍纸的印刷中呈现的效果都比较差,无法满足预浸渍纸的印刷品质要求。因此急需一款能很好适用于预浸渍纸的水性凹版油墨。

4.由于预浸渍纸是新兴产品,市场保有量少,市场上缺少预浸渍纸专用的凹版水性油墨产品,现有的预浸渍水性油墨在预浸渍纸印刷中存在以下问题:转移性差、丢点、流平性差、附着力低、油墨对预浸渍纸的适应能力差等诸多缺点。

技术实现要素:

5.为了解决上述问题,本发明提供一种预浸渍纸凹版印刷用水性油墨及其制备方法,并达到以下发明目的:本发明预浸纸凹版印刷水性油墨转移性好,不丢点,流平性好,附着力强,对预浸渍纸的适应能力好。

6.为实现以上发明目的,本发明采用以下技术方案:一种预浸渍纸凹版印刷用水性油墨,包括以下原料:水性树脂、聚氨酯树脂、颜料、分散剂、2-氨基-2-甲基-1-丙醇、表面活性剂、聚醚改性硅氧烷、聚醚硅氧烷共聚物、消泡剂、异氰酸酯、乙二醇丁醚、异噻唑啉酮、去离子水。

7.优选的,所述的水性树脂为:聚乙烯亚胺、季铵化聚乙烯亚胺中的任意一种,所述的树脂的固含量为35%-38%;所述的聚氨酯树脂:水性含羟基的聚氨酯改性丙烯酸乳液,羟值90-95mgkoh/g,型固含量为41%-43%。

8.优选的,所述的分散剂:活性物含量为50%;所述的保湿剂为乙二醇丁醚、乙二醇中的任意一种;所述颜料为钛白粉、炭黑、酞青蓝、立索尔红、铁红中的任意一种或多种的组合。

9.优选的,所述的一种预浸渍纸凹版印刷用水性油墨,以重量份计,原料配比为:水性树脂20-55份、聚氨酯树脂15-50份、颜料10-50份、分散剂5-15份、2-氨基-2-甲基-1-丙醇 1-4份、表面活性剂1-2份、聚醚改性硅氧烷0.8-2份、聚醚硅氧烷共聚物1.5-2份、消泡剂0.2-0.4份、流平剂3-6份、异氰酸酯0.2-0.8份、乙二醇丁醚5-15份、异噻唑啉酮0.1-0.5份、去离子水78g。

10.进一步优选的,所述的一种预浸渍纸凹版印刷用水性油墨,以重量份计,原料配比为:以重量份计,原料配比为:水性树脂45-55份、聚氨酯树脂40-50份、颜料50份、分散剂10份、2-氨基-2-甲基-1-丙醇 2-4份、表面活性剂0.8份、聚醚改性硅氧烷0.8-2份、聚醚硅氧烷共聚物1.5-2份、消泡剂0.2-0.4份、流平剂3-6份、异氰酸酯0.2-0.8份、乙二醇丁醚15份、异噻唑啉酮0.2份、去离子水78份。

11.进一步优选的,所述的一种预浸渍纸凹版印刷用水性油墨,以重量份计,原料配比为:以重量份计,原料配比为:聚乙烯亚胺50份、聚氨酯树脂45份、颜料50份、分散剂10份、2-氨基-2-甲基-1-丙醇 4份、表面活性剂0.8份、聚醚改性硅氧烷2份、聚醚硅氧烷共聚物2份、消泡剂0.2份、流平剂6份、异氰酸酯0.8份、乙二醇丁醚15份、异噻唑啉酮0.2份、去离子水78g。

12.一种预浸渍纸凹版印刷用水性油墨的合成工艺,包括如下步骤:制备调墨油、制备色浆、制备成品。

13.所述制备调墨油:将2-氨基-2-甲基-1-丙醇与部分去离子水混匀,得到溶液a;将水性树脂、部分聚氨酯树脂混匀,得到溶液b;将溶液a和溶液b混匀得到混合液c,然后采用水浴将混合液c升温至60-70℃;向混合液c中加入剩余聚氨酯树脂,并导入分散机中,以500-700r/min的搅拌速度分散10-20分钟,得到调墨油。

14.所述制备色浆:依次将分散剂、聚醚改性硅氧烷、消泡剂、剩余去离子水、乙二醇丁醚、颜料混合,以600r/min-800r/min的搅拌速度分散60

±

10分钟,投入研磨机以1280r/min转速研磨60

±

10分钟,研磨至粒径为5-8μm,即得色浆。

15.所述制备成品:将调墨油、色浆与剩余原料混合后,在分散机中以200-300r/min的

搅拌速度分散40

±

5分钟,得到成品油墨。

16.本发明具有以下有益效果:(1)解决了传统水性油墨不适用于预浸渍纸的缺点,提供一种适用于预浸渍纸的水性凹版印刷油墨,油墨对预浸渍纸的附着力强,干燥性好、流平性好、转移性好;(2)本发明采用纯水性体系,绿色环保;合成体系低气味,安全易操作;本发明水性凹版印刷油墨对预浸纸有良好的纸张润湿性能和转移性能;本发明解决了印刷预浸渍纸出现的诸多难题,具备印刷转印网点清晰、实地饱满、色泽鲜艳、干燥速度快等优点。

17.(3)本发明水性凹版印刷油墨着色力达到98abs,用3m-600附着力测试胶带撕扯,无脱色;用90℃热水浸泡30min,无脱色;抗老化检测,油墨无明显变化;贮存稳定性好;干燥速度可达到80m/min,涂膜无缩孔,表面张力小。用于预浸渍纸凹版印刷,印刷效果好。

具体实施方式

18.以下结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。实施例中,所用试剂均为市售得到。以下的说明易使本领域技术人员理解,并做出明确判断。

19.实施例1 一种预浸渍纸凹版印刷用水性油墨一种预浸渍纸凹版印刷用水性油墨,以重量份计,由以下原料组成:聚乙烯亚胺 50份、聚氨酯树脂45份、炭黑50份、分散剂10份、2-氨基-2-甲基-1-丙醇 2份、表面活性剂0.8份、聚醚改性硅氧烷0.8份、聚醚硅氧烷共聚物1.5份、消泡剂0.4份、异氰酸酯0.2份、乙二醇丁醚15份、异噻唑啉酮0.2份、去离子水78份。

20.所述聚乙烯亚胺:固含量为35%;所述聚氨酯树脂:为水性含羟基的聚氨酯改性丙烯酸乳液,羟值:90mgkoh/g,固含量为41%;所述分散剂:水性聚氨酯分散剂;活性成分为n-(2-氨基乙基)氨基乙烷磺酸钠、 2-[(2-氨基乙基)氨基]乙磺酸钠盐,活性成分总含量为50%(质量百分数);购自江苏普乐生物科技有限公司,型号为:34730-59-1;所述表面活性剂:为壬基酚聚氧乙烯醚和炔二醇乙氧基化合物,型号为sago-3675;所述消泡剂:有机硅乳液;所述异氰酸酯:型号为yl-w6880e;所述异噻唑啉酮:质量百分含量为20%。

[0021]

一种预浸渍纸凹版印刷用水性油墨的合成工艺,包括如下步骤:步骤1)制备调墨油

①

将1g 2-氨基-2-甲基-1-丙醇和48g去离子水混匀,得到溶液a;

②

将50g聚乙烯亚胺、15g聚氨酯树脂混匀,得到溶液b;

③

将溶液a和溶液b混匀得到混合液c,然后采用水浴将混合液c升温至60℃。向混合液c中加入30g聚氨酯树脂,并导入分散机中,以500r/min的搅拌速度分散15分钟,得到调墨油。

[0022]

步骤2)制备色浆

依次将10g分散剂、0.8g聚醚改性硅氧烷、0.2g消泡剂、30g去离子水、15g乙二醇丁醚、50g炭黑加入分散机中混合,在分散机中以600r/min的搅拌速度分散60分钟,再投入研磨机中,以1250r/min转速研磨60分钟,研磨至粒径为5μm,即得色浆。

[0023]

步骤3)制备成品将步骤1)得到的调墨油、步骤2)得到的色浆、1.5g聚醚硅氧烷共聚物、0.8g表面活性剂、0.2g消泡剂、0.2g异氰酸酯、0.2g异噻唑啉酮,1g 2-氨基-2-甲基-1-丙醇混合后,在分散机中以200r/min的搅拌速度分散40分钟,制得成品油墨。

[0024]

实施例1制备的成品的性能测试结果如表1所示。

[0025]

表1由表1可见,油墨细度为8um,ph值为8.6,着色力为100abs,粘度为24〞;用3m-600附着力测试胶带撕扯,无脱色;用90℃热水浸泡30min,无脱色;抗老化检测,油墨无明显变化;贮存稳定性好;但干燥速度仅70m/min,涂膜有缩孔,流平性较差,表面张力过大。

[0026]

实施例2 一种预浸渍纸凹版印刷用水性油墨一种预浸渍纸凹版印刷用水性油墨,以重量份计,由以下原料组成:聚乙烯亚胺45份、聚氨酯树脂50份、炭黑50份、分散剂10份、2-氨基-2-甲基-1-丙醇 2.4份、表面活性剂0.8份、聚醚改性硅氧烷1.5份、聚醚硅氧烷共聚物2份、消泡剂0.2份、流平剂(kyc616)3份、异氰酸酯0.6份、乙二醇丁醚15份、异噻唑啉酮0.2份、去离子水78份。

[0027]

所述聚乙烯亚胺:固含量为38%;所述聚氨酯树脂:为水性含羟基的聚氨酯改性丙烯酸乳液,羟值:95mgkoh/g,固含量为43%;

所述分散剂:水性聚氨酯分散剂;活性成分为n-(2-氨基乙基)氨基乙烷磺酸钠、 2-[(2-氨基乙基)氨基]乙磺酸钠盐,活性成分总含量为50%(质量百分数);所述表面活性剂:为壬基酚聚氧乙烯醚和炔二醇乙氧基化合物,型号为sago-3675;所述消泡剂:有机硅乳液;所述流平剂:为丙烯酸改性共聚物,有效成分的质量百分含量为50%,型号为kyc616;所述异氰酸酯:型号为yl-w6880e;所述异噻唑啉酮:质量百分含量为20%。

[0028]

一种预浸渍纸凹版印刷用水性油墨的合成工艺,包括如下步骤:步骤1)制备调墨油

①

将1.4g 2-氨基-2-甲基-1-丙醇和48g去离子水混匀,得到溶液a;

②

将45g聚乙烯亚胺、20g聚氨酯树脂混匀,得到溶液b;

③

将溶液a和溶液b混匀得到混合液c,然后采用水浴将混合液c升温至70℃。向混合液c中加入30g聚氨酯树脂,并导入分散机中,以600r/min的搅拌速度分散15分钟,得到调墨油。

[0029]

步骤2)制备色浆依次将10g分散剂、1.5g聚醚改性硅氧烷、0.2g消泡剂、30g去离子水、15g乙二醇丁醚、50g炭黑加入分散机中混合,在分散机中以800r/min的搅拌速度分散60分钟,再投入研磨机以1300r/min转速研磨60分钟,研磨至粒径为8μm,即得色浆。

[0030]

步骤3)制备成品将步骤1)得到的调墨油、步骤2)得到的色浆、2g聚醚硅氧烷共聚物、3g流平剂kyc-616、0.8g表面活性剂、0.2g消泡剂、0.6g异氰酸酯、0.2g异噻唑啉酮、1g 2-氨基-2-甲基-1-丙醇混合后,在分散机中以300r/min的搅拌速度分散40分钟,得到成品油墨。

[0031]

实施例2制备的成品的性能测试结果如表2所示。

[0032]

表2

由表2可见,油墨细度为8um,ph值为8.9,着色力为105abs,粘度为25〞;用3m-600附着力测试胶带撕扯,无脱色;用90℃热水浸泡30min,无脱色;抗老化检测,油墨无明显变化;贮存稳定性好;干燥速度75m/min;但涂膜仍然有少量缩孔,表面张力为41mn/m。

[0033]

实施例3 一种预浸渍纸凹版印刷用水性油墨一种预浸渍纸凹版印刷用水性油墨,以重量份计,由以下原料组成:聚乙烯亚胺50份、聚氨酯树脂45份、炭黑50份、分散剂10份、2-氨基-2-甲基-1-丙醇 4份、表面活性剂0.8份、聚醚改性硅氧烷2份、聚醚硅氧烷共聚物2份、消泡剂0.2份、流平剂(kyc616)6份、异氰酸酯0.8份、乙二醇丁醚15份、异噻唑啉酮0.2份、去离子水78份。

[0034]

所述聚乙烯亚胺:固含量为36%;所述聚氨酯树脂:为水性含羟基的聚氨酯改性丙烯酸乳液,羟值:92mgkoh/g,固含量为42%;所述分散剂:水性聚氨酯分散剂;活性成分为n-(2-氨基乙基)氨基乙烷磺酸钠、 2-[(2-氨基乙基)氨基]乙磺酸钠盐,活性成分总含量为50%(质量百分数);购自江苏普乐生物科技有限公司,型号为:34730-59-1;所述表面活性剂:为壬基酚聚氧乙烯醚和炔二醇乙氧基化合物,型号为sago-3675;所述消泡剂:有机硅乳液;所述流平剂:为丙烯酸改性共聚物,有效成分的质量百分含量为50%,型号为kyc616;所述异氰酸酯:型号为yl-w6880e;

所述异噻唑啉酮:质量百分含量为20%。

[0035]

一种预浸渍纸凹版印刷用水性油墨的合成工艺,包括如下步骤:步骤1)制备调墨油

①

将2g 2-氨基-2-甲基-1-丙醇和48g去离子水混匀,得到溶液a;

②

将50g聚乙烯亚胺、15g聚氨酯树脂混匀,得到溶液b;

③

将溶液a和溶液b混匀得到混合液c,然后采用水浴将混合液c升温至65℃。向混合液c中加入30g聚氨酯树脂,并导入分散机中,以550r/min的搅拌速度分散15分钟,得到调墨油。

[0036]

步骤2)制备色浆依次将10g分散剂、2g聚醚改性硅氧烷、0.2g消泡剂、30g去离子水、15g乙二醇丁醚、50g炭黑加入分散机中混合,在分散机中以700r/min的搅拌速度分散60分钟,投入研磨机以1280r/min转速研磨60分钟,研磨至粒径为7μm,即得色浆。

[0037]

步骤3) 制备成品将步骤1)得到的调墨油、步骤2)得到的色浆、2g聚醚硅氧烷共聚物、6g流平剂kyc-616、0.8g表面活性剂、0.2g份消泡剂、0.8g异氰酸酯、0.2g异噻唑啉酮、2g 2-氨基-2-甲基-1-丙醇混合后,在分散机中以250r/min的搅拌速度分散40分钟,得到成品油墨。

[0038]

实施例3制备的成品的性能测试结果如表3所示。

[0039]

表3由表3可见,油墨细度为8um,ph值为9.2,着色力为98abs,粘度为24〞;用3m-600附着力测试胶带撕扯,无脱色;用90℃热水浸泡30min,无脱色;抗老化检测,油墨无明显变化;

贮存稳定性好;干燥速度80m/min,涂膜无缩孔,表面张力为38mn/m。

[0040]

实施例4 一种预浸渍纸凹版印刷用水性油墨一种预浸渍纸凹版印刷用水性油墨,以重量份计,由以下原料组成:聚乙烯亚胺55份、聚氨酯树脂40份、炭黑50份、分散剂10份、2-氨基-2-甲基-1-丙醇4份、表面活性剂0.8份、聚醚改性硅氧烷2份、聚醚硅氧烷共聚物2份、消泡剂0.2份、流平剂(kyc616)6份、异氰酸酯0.8份、乙二醇丁醚15份、异噻唑啉酮0.2份、去离子水78份。

[0041]

所述聚乙烯亚胺:固含量为37%;所述聚氨酯树脂:为水性含羟基的聚氨酯改性丙烯酸乳液,羟值:94mgkoh/g,固含量为43%;所述分散剂:水性聚氨酯分散剂;活性成分为n-(2-氨基乙基)氨基乙烷磺酸钠、 2-[(2-氨基乙基)氨基]乙磺酸钠盐,活性成分总含量为50%(质量百分数);购自江苏普乐生物科技有限公司,型号为:34730-59-1;所述表面活性剂:为壬基酚聚氧乙烯醚和炔二醇乙氧基化合物,型号为sago-3675;所述消泡剂:有机硅乳液;所述流平剂:为丙烯酸改性共聚物,有效成分的质量百分含量为50%,型号为kyc616;所述异氰酸酯:型号为yl-w6880e;所述异噻唑啉酮:质量百分含量为20%。

[0042]

一种预浸渍纸凹版印刷用水性油墨的合成工艺,包括如下步骤:步骤1)制备调墨油

①

将2g 2-氨基-2-甲基-1-丙醇和48g去离子水混匀,得到溶液a;

②

将55g聚乙烯亚胺、10g聚氨酯树脂混匀,得到溶液b;

③

将溶液a和溶液b混匀得到混合液c,然后采用水浴将混合液c升温至62℃。向混合液c中加入30g聚氨酯树脂,并导入分散机中,以580r/min的搅拌速度分散15分钟,得到调墨油。

[0043]

步骤2)制备色浆依次将10g分散剂、2g聚醚改性硅氧烷、0.2g消泡剂、30g去离子水、15g乙二醇丁醚、50g炭黑加入分散机中混合,在分散机中以650r/min的搅拌速度分散60分钟,投入研磨机以1260r/min转速研磨60分钟,研磨至粒径为6μm,即得色浆。

[0044]

步骤3) 制备成品将步骤1)得到的调墨油、步骤2)得到的色浆、2g聚醚硅氧烷共聚物、6g流平剂kyc-616、0.8g表面活性剂、0.2g份消泡剂、0.8g异氰酸酯、0.2g异噻唑啉酮、2g 2-氨基-2-甲基-1-丙醇混合后,在分散机中以220r/min的搅拌速度分散40分钟,得到成品油墨。

[0045]

实施例4制备的成品的性能测试结果如表4所示。

[0046]

表4

由表4可见,油墨细度为8um,ph值为9.2,着色力为99abs,粘度为23〞;用90℃热水浸泡30min,无脱色;抗老化检测,油墨无明显变化;贮存稳定性好;干燥速度80m/min,涂膜无缩孔,表面张力为38mn/m;但用3m-600附着力测试胶带撕扯,有轻微脱色。

[0047]

综上,从表1-4中可以看出,采用的原料及配比等的不同,对产品的影响很大,其中,实施例3为最优选实施例。

[0048]

本发明制备的油墨及工艺还具有如下有益效果:1) 油墨生产过程和油墨使用过程中无挥发性和易燃性溶剂,避免了生产和使用过程存在的安全隐患;2) 油墨生产过程和油墨使用过程无voc排放;3)使用本发明预浸渍纸水性凹版油墨印刷的印刷品无气味,环保性高;4) 本发明预浸渍纸水性凹版油墨具有良好的转移性和流平性,解决了传统装饰纸油墨无法满足预浸渍纸印刷装饰纸的难题。

[0049]

本发明原料的购买厂家:所述聚乙烯亚胺:购自广州代迅商贸有限公司,型号为a-1201;所述聚氨酯树脂:购自上海贝尔特新材料科技有限公司,型号为pu7310;所述聚醚改性硅氧烷:购自广州市宴古贸易有限公司,型号为kyc-648;所述聚醚硅氧烷共聚物:购自广州市宴古贸易有限公司,型号为kyc641;所述有机硅乳液:购自山东瑞印美印刷材料有限公司,型号为tego-airex902w;所述异噻唑啉酮:购自山东瑞印美印刷材料有限公司,型号为:cmq。

[0050]

实施例1-4中的颜料采用的是炭黑,将炭黑用钛白粉、酞青蓝、立索尔红、铁红中的任意一种或多种的组合进行替代,只改变油墨颜色,不影响油墨的化学性能。因此,实际生产中,可根据具体需求进行颜料的选择,本发明中不再一一列举实施例。

[0051]

除特殊说明外,本发明中所述的百分数均为质量百分数。

[0052]

对所公开的实施例的上述说明,仅为了使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1