一种室温固化的植物油基耐水耐腐蚀聚氨酯胶黏剂及制法的制作方法

1.本发明属于胶黏剂领域,具体涉及一种室温固化的植物油基耐水耐腐蚀聚氨酯胶黏剂及制法。

背景技术:

2.聚氨酯发明于1930年,如今在生活的方方面面应用广泛,例如胶黏剂,泡沫,弹性体,涂层,润滑剂等,在现代社会生活中起着十分重要的作用。根据统计分析,从2012到2017年,聚氨酯胶黏剂的需求增长了23.1%,并且预测2022年需求量将达到93万吨。最近几年,随着全球工业迅猛发展,化石能源储量不断锐减,原油开采对生态环境的破坏日益突出,且聚氨酯胶黏剂的合成中常涉及使用有毒的石油衍生物,因此,来自于可再生能源的聚氨酯材料得到了越来越广泛的关注和研究。天然植物油是目前学术界和工业界开发可再生能源的重点,主要由甘油三酯构成,包含大豆油,橡胶籽油,葵花籽油,蓖麻油,棕榈油,菜籽油,橄榄油等品种,全球年产量可达一亿五千万吨,其上的活性位点诸如碳碳双键,酯键,羟基有利于进一步改性,引入其它基团来赋予胶黏剂更多的功能。它的种类丰富,价格低廉且可再生和降解,可替代石油基多元醇作为合成聚氨酯的材料,具有经济和环保的双重效益。

3.得益于此,基于植物油的聚氨酯胶黏剂往往毒性较低,价格较低。但是存在剪切强度低,防水性差,不耐腐蚀的问题,也制约了其进一步的利用。单宁酸是一种天然多酚,存在于多种植物中,包含多个邻苯二酚和连苯三酚的芳环结构,与多巴胺的结构类似,在胶黏剂修饰中被认为是昂贵多巴胺较好的替代品,可与其他高分子形成多种非共价键,例如疏水键和氢键,从而提高分子亲和力。中国专利cn107189750a公开了一种桐油基可生物降解uv固化胶黏剂及其制备方法,步骤如下:(1)将桐油加热到60~80℃后,加入乙二醇的碱性溶液,在搅拌的条件下,回流反应50~80min得到桐油酸酯醇;(2)向预热的植物油基多元醇中加入二异氰酸酯和催化剂的混合物,保温反应2~4h,得到中间产物;降温,加入步骤(1)的桐油酸酯醇,反应2~3h,得到预聚物;(3)将步骤(2)的预聚物、活性稀释剂、助剂混合,或加入阳离子光引发剂、自由基光引发剂,搅拌均匀,即得uv固化胶黏剂。其在紫外光照下,即可在有氧无光引发剂或阳离子光引发剂和自由基光引发剂的引发下快速固化成膜,具有生物降解性,且在印刷电路板、光纤粘接、液晶显示器安装、电子元器件组装等多种领域均有应用。但整个反应过程较为复杂,催化剂价格较为昂贵。中国专利cn102559125a公开了一种可降解、无溶剂的聚氨酯胶粘剂及其制备、使用方法,反应步骤如下:(1)将蓖麻油、二甘醇、甘油加入反应釜在适量氢氧化锂催化下于220-240℃醇解2.5-3.5小时,然后加入苯酐,己二酸在220-240℃下酯化9-11小时至酸值小于5mgkoh/g,羟值170-180mgkoh/g,冷却至100℃放料包装得到a组分;(2)在反应釜中加入异氰酸酯,35-45℃下滴加聚酯、ppg2000、ppg400,0.5-1.5小时内滴完,在35-45℃下继续反应1.5-2.5h得到b组分;(3)a组份∶b组份=100∶60-85混合涂布于所粘合的材质在40-50℃固化24-36小时即可。由于分子链中含有异氰酸基、氨基甲酸酯基和蓖麻油,从而表现出高度的柔软性、极性与粘性。此种可降解无溶剂聚氨酯胶粘剂用途广泛,在铝/塑、塑/塑复合上具有很好的粘接性能,同时具有可降解,使用

成本低、环保、卫生、安全,彻底解决了溶剂,水的排放,应用范围宽。但是反应条件较为苛刻,能耗大,固化时间长,剥离强度较低。

技术实现要素:

4.本发明的目的在于为了传统聚氨酯胶黏剂原料大部分来自石油基能源不可再生,且合成过程复杂,胶黏剂抗水性能差,耐腐蚀性差的问题,提供了一种室温固化的植物油基耐水耐腐蚀聚氨酯胶黏剂及其制法。该方法原料廉价易得,反应条件简便,单宁酸在胶黏剂领域的应用潜力巨大,可与植物油基聚氨酯预聚体形成非共价键,赋予胶黏剂良好的抗水性和耐腐蚀性,提高了胶黏剂的剪切强度,扩宽其应用领域。

5.为了实现以上发明目的,本发明的技术方案如下:一种室温固化的植物油基耐水耐腐蚀聚氨酯胶黏剂,植物油多元醇和异氰酸酯在室温下发生交联反应得到聚氨酯预聚体,然后与单宁酸进一步交联固化,得到聚氨酯胶黏剂。

6.所述的一种室温固化的植物油基耐水耐腐蚀聚氨酯胶黏剂的制备方法,植物油多元醇和异氰酸酯在室温下发生交联反应得到聚氨酯预聚体,然后与单宁酸(ta)进一步交联固化,得到聚氨酯胶黏剂;所述的聚氨酯预聚体,合成条件如下:植物油脱水后加入连接干燥器的烧瓶中,逐滴加入异氰酸酯,混合搅拌反应。

7.所述的植物油为大豆油,棕榈油,棉籽油,蓖麻油,菜籽油中的一种或两种以上。

8.所述的异氰酸酯为二苯基甲烷二异氰酸酯、甲苯二异氰酸酯、异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯中的一种或两种以上。

9.植物油与异氰酸酯的质量比为4~0.5:1,反应温度为15~35℃,滴加时间为20~90min,反应时间为12~72h。

10.单宁酸在干燥一段时间后加入聚氨酯预聚体中,机械搅拌。

11.单宁酸与预聚体的质量比为0.1~0.8:1,搅拌转速100~450rpm,搅拌时间为5~20min,反应温度为15~35℃。

12.有益效果:

13.(1)制备植物油基聚氨酯胶黏剂的两种主要原料:植物油和单宁酸,价格低廉,来源广泛,属于生物基能源,绿色环保;

14.(2)整个制备过程条件温和,没有污染物产生;

15.(3)制备的聚氨酯胶黏剂在室温下即可固化,涂敷在打磨后的木板上,剪切强度可达5.7mpa;若是提高温度进行固化,剪切强度可达9.5mpa;水中浸泡8d,剪切强度仍可到5.2mpa;分别在ph=2,ph=12和0.2m盐水溶液中浸泡一天,剪切强度分别为11.98,11.81和11.78mpa,具有优异的防水,耐腐蚀性能。

附图说明

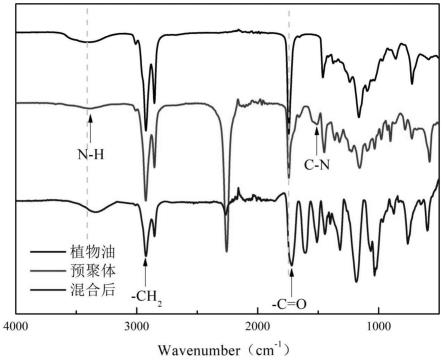

16.图1为植物油、聚氨酯预聚体、胶黏剂的红外对比图。

具体实施方式:

17.以下采用实施例具体说明本发明的一种室温固化的植物油基耐水耐腐蚀聚氨酯胶黏剂及其制法。实施例是对本发明作进一步的详细发明,但它们不对本发明构成限定。

18.一种室温固化的植物油基耐水耐腐蚀聚氨酯胶黏剂及其制法,植物油多元醇和异氰酸酯在室温下发生交联反应得到聚氨酯预聚体,然后与ta进一步交联固化,得到聚氨酯胶黏剂。具体步骤如下:

19.(1)植物油脱水一段时间后加入连接干燥器的烧瓶中,逐滴加入异氰酸酯,混合搅拌一段时间。

20.植物油与异氰酸酯的质量比为4~0.5:1,反应温度为15~35℃,滴加时间为20~90min,反应时间为12~72h。所述的植物油为大豆油,棕榈油,棉籽油,蓖麻油,菜籽油中的一种或两种以上,所述的异氰酸酯为二苯基甲烷二异氰酸酯、甲苯二异氰酸酯、异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯中的一种或两种以上。

21.(2)ta在干燥一段时间后加入聚氨酯预聚体中,机械搅拌,得到最终的聚氨酯胶黏剂。单宁酸与预聚体的质量比为0.1~0.8:1,搅拌转速100~450rpm,搅拌时间为5~20min,反应温度为15~35℃。

22.具体地,步骤(2)中的反应原理,除了ta上的羟基与预聚体中的异氰酸酯基团进一步反应,也可以与预聚体中的羧基,氨基甲酸酯键等形成非共价键:

[0023][0024]

实施例1:

[0025]

大豆油脱水一段时间后,取75g加入连接干燥器的烧瓶中,20min内逐滴加入150g甲苯二异氰酸酯,在15℃下混合搅拌12h。ta干燥一段时间后,取1.05g,加入10.5g上述的聚氨酯预聚体,在15℃,100rpm转速下搅拌5min,得到最终的聚氨酯胶黏剂。

[0026]

实施例2:

[0027]

棕榈油脱水一段时间后,取75g加入连接干燥器的烧瓶中,20min内逐滴加入18.75g二苯基甲烷二异氰酸酯,在15℃下混合搅拌12h。ta干燥一段时间后,取8.4g,加入10.5g上述的聚氨酯预聚体,在15℃,100rpm转速下搅拌5min,得到最终的聚氨酯胶黏剂。

[0028]

实施例3;

[0029]

菜籽油脱水一段时间后,取75g加入连接干燥器的烧瓶中,20min内逐滴加入37.5g异佛尔酮二异氰酸酯,在15℃下混合搅拌12h。ta干燥一段时间后,取4.2g,加入10.5g上述的聚氨酯预聚体,在15℃,100rpm转速下搅拌5min,得到最终的聚氨酯胶黏剂。

[0030]

实施例4:

[0031]

棕榈油和棉籽油脱水一段时间后,取75g混合物加入连接干燥器的烧瓶中,90min内逐滴加入18.75g二苯基甲烷二异氰酸酯,在35℃下混合搅拌72h。ta干燥一段时间后,取1.05g,加入10.5g上述的聚氨酯预聚体,在15℃,100rpm转速下搅拌5min,得到最终的聚氨酯胶黏剂。

[0032]

实施例5:

[0033]

大豆油脱水一段时间后,取75g加入连接干燥器的烧瓶中,90min内逐滴加入150g六亚甲基二异氰酸酯,在35℃下混合搅拌12h。ta干燥一段时间后,取8.4g,加入10.5g上述的聚氨酯预聚体,在35℃,450rpm转速下搅拌20min,得到最终的聚氨酯胶黏剂。

[0034]

实施例6:

[0035]

蓖麻油脱水一段时间后,取75g加入连接干燥器的烧瓶中,40min内逐滴加入150g二环己基甲烷二异氰酸酯,在25℃下混合搅拌12h。ta干燥一段时间后,取8.4g,加入10.5g上述的聚氨酯预聚体,在25℃,300rpm转速下搅拌10min,得到最终的聚氨酯胶黏剂。

[0036]

实施例7:

[0037]

蓖麻油脱水一段时间后,取75g加入连接干燥器的烧瓶中,40min内逐滴加入37.5g甲苯二异氰酸酯,在15℃下混合搅拌12h。ta干燥一段时间后,取4.2g,加入10.5g上述的聚氨酯预聚体,在15℃,100rpm转速下搅拌10min,得到最终的聚氨酯胶黏剂。

[0038]

实施例8:

[0039]

棕榈油和大豆油脱水一段时间后,取75g混合物加入连接干燥器的烧瓶中,120min内逐滴加入18.75g二苯基甲烷二异氰酸酯,在35℃下混合搅拌72h。ta干燥一段时间后,取4.2g,加入10.5g上述的聚氨酯预聚体,在35℃,450rpm转速下搅拌20min,得到最终的聚氨酯胶黏剂。

[0040]

实施例9:

[0041]

菜籽油脱水一段时间后,取75g加入连接干燥器的烧瓶中,20min内逐滴加入18.75g异佛尔酮二异氰酸酯,在25℃下混合搅拌30h。ta干燥一段时间后,取4.2g,加入10.5g上述的聚氨酯预聚体,在25℃,200rpm转速下搅拌15min,得到最终的聚氨酯胶黏剂。

[0042]

本发明对各实施例所制备的生物基聚氨酯胶黏剂的相关测定方法如下:

[0043]

根据gb/t 16998-1997测定聚氨酯胶黏剂的热稳定性;

[0044]

根据gb/t 6328-2021测定聚氨酯胶黏剂的剪切强度;

[0045]

根据gb/t 30693-2014测定聚氨酯胶黏剂的接触角;

[0046]

根据gbt1034-2008测定聚氨酯胶黏剂的吸水率。

[0047]

实施例1-9制备得到的植物油基聚氨酯胶黏剂的性能指标及室温下固化的剪切强度见表1。

[0048]

表1

[0049][0050]

植物油、聚氨酯预聚体、胶黏剂的红外对比图如图1所示,从上到下分别为植物油、聚氨酯预聚体、混合后的胶黏剂的谱图。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1