二氧化硅气凝胶/陶瓷微珠复合疏水绝热涂层的制备方法与流程

1.本发明涉及一种多层、多级复合疏水、绝热涂层的制备方法,特别是一种基于二氧化硅气凝胶/陶瓷微珠多层、二级复合疏水、绝热涂层的制备方法,通过气凝胶包裹陶瓷微珠形成复合涂层完成陶瓷微珠间空隙的填充,并依靠化学键与基底材料结合,从而保证涂层的隔热性能以及结合强度。

背景技术:

2.气凝胶是一种由纳米粒子连接组成的三维纳米多孔性性固体物质。由于二氧化硅气凝胶具有高比表面积(800~1500m2/g)、高孔隙率(可达到99%)、低密度(0.003~0.6g/cm3)等特性使得热量在气凝胶中传播困难,致使其具有低热导率(0.013~0.038w/mk)的特点,是现今世界上质量最轻、隔热性能最好的材料,但同时二氧化硅气凝胶较脆这一特性也影响着气凝胶的使用。

3.陶瓷微珠被誉为“空间时代新材料”,是一种新型的非金属空心多功能材料,主要成分是sio2和al2o3,具有超轻、悬浮性好、高硬度、高耐磨性、耐酸碱、可塑性、粘结性、分散性、绝缘性、耐火性、吸附性、光散射性好、化学稳定性等特性被广泛应用于涂料、塑料、橡胶陶瓷、造纸、耐火材料及化妆品等多个领域。其中主要用于制备反射隔热涂料的填料,其颗粒较细,导热系数可达到0.02~0.04w/(m

·

k),可显著降低热量或冷量的传导速率,减少热、冷量损失,做成的耐高温隔热保温涂料,隔热保温率可以达到90%以上。

4.气凝胶和陶瓷微珠都可作为涂料被广泛应用隔热保温涂层,但单独的气凝胶脆,陶瓷微珠隔热性能不够优异且存在空隙等特性阻碍了两种材料的使用,同时作为涂料涂敷于材料表面其结合力不够,容易发生脱落现象。现通过聚多巴胺与气凝胶反应形成化学键将气凝胶与基地材料结合,并通过气凝胶包裹陶瓷微珠形成一种结构稳定、结合力强的疏水、隔热涂层。

技术实现要素:

5.本发明目的在于提供一种基于二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层的制备方法,用于在基底表面形成一层二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层,满足材料的隔热性能。本发明的目的之二是将气凝胶包裹陶瓷微珠并填充二氧化硅气凝胶/陶瓷微珠涂层中陶瓷微珠间的空隙,提高涂层的绝热性能,并因陶瓷微珠的作为骨架改善气凝胶脆的弱点。发明的目的之三是通过自聚合多巴胺共价键结合二氧化硅气凝胶/陶瓷微珠复合涂层,保证涂层与基地材料的结合强度。

6.钛及其合金基底经氢氧化钠或氢氧化钾碱热处理后表面形成三维网状结构。陶瓷微珠作为骨架,气凝胶进行空隙填充的多层二级复合涂层,通过在碱热处理后的钛及其合金基底表面自聚合多巴胺黏附陶瓷微珠,而后聚多巴胺与气凝胶前驱体溶胶发生反应,再经过溶胶-凝胶形成单层二氧化硅凝胶/陶瓷微珠复合涂层,随后重复上述步骤形成多层二氧化硅凝胶/陶瓷微珠复合涂层并经疏水改性和干燥得到多层二氧化硅气凝胶/陶瓷微珠

复合疏水、绝热涂层。

7.为实现上述目的,本发明技术方案提供了一种基于二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层的制备方法:步骤一,基底的处理基底为钛或钛铝钒合金或钛铝锡合金(φ=10mm),通过砂纸物理抛光和化学刻蚀使基底表面光滑,而后通过碱热处理2-5mol/l的koh或naoh溶液在65-85℃下反应80-110min使钛及其合金表面形成三维网状结构。

8.步骤二,二氧化硅凝胶/陶瓷微珠复合涂层的制备将步骤一处理后的基底黑暗条件下浸入多巴胺溶液12-36h形成聚多巴胺层,随后将陶瓷微珠溶液滴加至基底表面,通过旋转将陶瓷微珠均匀旋涂在基底表面,重复旋涂2~5次保证涂层厚度,而后将黏附有陶瓷微珠的基底浸入气凝胶前驱体溶胶中12-36h,然后取出基底再次浸入碱性溶液中发生溶胶-凝胶。重复此步骤1-5次,形成二氧化硅凝胶/陶瓷微珠复合涂层。

9.步骤三,二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层的制备将步骤二中涂层在40-60℃下老化20-40h,而后使用改性剂对上述凝胶进行改性而后进行常压干燥,即可在基底表面接枝上二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层。

10.步骤一所述的优选方案为,碱热处理为3.5mol/l的koh在75℃下反应95min。

11.步骤二所述的多巴胺溶液为2-4mg/ml,加入tris-hcl缓冲液调节ph值为8.2-8.7下自聚合10-30h形成。

12.步骤二所述的陶瓷微珠为10-40um,溶液浓度为5-20mg/ml。

13.步骤二所述的陶瓷微珠旋转涂敷的转速为300-1000转/分钟。

14.步骤二所述的气凝胶前驱体为正硅酸乙酯、正硅酸甲酯、水玻璃制的一种或多种。

15.步骤二所述的碱性溶液为氢氧化钠溶液、氢氧化钾溶液、尿素、氨水的一种或多种,ph为6-7。

16.步骤三所述的改性剂为三甲基氯硅烷,六甲基二硅氮烷,六甲基二硅氧烷一种或多种。

17.本发明的优点和有益效果在于:在本发明中,第一,在钛或其合金表面形成一种二氧化硅气凝胶/陶瓷微珠形成复合涂层,使基底材料具有良好的隔热性能;第二,通过气凝胶包裹陶瓷微珠并填充二氧化硅气凝胶/陶瓷微珠涂层中陶瓷微珠间的空隙,提高涂层的绝热性能,并因陶瓷微珠的作为骨架改善气凝胶脆的弱点,从而形成一种优异的复合隔热涂层;第三,二氧化硅气凝胶/陶瓷微珠涂层通过与自聚合多巴胺共价键从而与基底结合,保证涂层与基地材料的结合强度,避免作为涂料发生脱落的可能。第四,二氧化硅气凝胶/陶瓷微珠涂层为超疏水涂层,可避免基底材料被水腐蚀。

具体实施方式

18.为更好理解本发明,下面对本发明做进一步地详细说明,但是本发明要求保护的范围并不局限于实施例表示的范围。

19.实施例1在一种基于二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层的制备方法中,陶瓷微

珠是粒径约为10-40μm、堆积比重为300-400mg/cm3和导热系数为0.1w/m

·

k的外购物品,分散后溶液密度为10mg/ml。

20.在经物理抛光、化学刻蚀和碱热处理后的钛片(φ=10mm)表面旋转涂敷陶瓷微珠溶液,重复3次,每次滴加50ul。而后将黏附有陶瓷微珠的基底浸入气凝胶前驱体溶胶中24h,取出基底再次浸入ph值为6.5的氨水溶液中使基底表面的溶胶发生凝胶反应。重复陶瓷微珠涂敷和浸入溶胶并凝胶步骤3次,形成二氧化硅凝胶/陶瓷微珠复合涂层。随后连同基底和涂层在50℃下老化30h,老化结束后将基底连同涂层浸入水解后的三甲基氯硅烷改性剂中,60℃下改性1h,最后将涂层进行常压干燥,得到覆盖于基底表面的二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层。

21.如表1、表2所示,制备涂层较厚且导热系数较低,但涂层缺少多巴胺与气凝胶间形成共价键,涂层与基底结合力不强,容易产生裂痕并出现整体脱落现象。

22.实施例2在经物理抛光、化学刻蚀和碱热处理后的钛片及其合金(φ=10mm)表面自聚合多巴胺涂层,而后将基底浸入气凝胶前驱体溶胶中24h,取出基底再次浸入ph值为6.5的氨水溶液中使基底表面的溶胶发生凝胶反应。重复自聚合多巴胺和浸入溶胶并凝胶步骤3次,形成二氧化硅凝胶涂层。随后连同基底和涂层在50℃下老化30h,老化结束后将基底连同涂层浸入水解后的三甲基氯硅烷改性剂中,60℃下改性1h,最后将涂层进行常压干燥,得到覆盖于基底表面的疏水、绝热涂层。

23.如表1、表2所示,制备涂层较薄且导热系数很低,但涂层缺少陶瓷微珠为气凝胶增加强度,涂层存在掉粉脱落现象,涂层强度较低。

24.实施例3在一种基于二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层的制备方法中,陶瓷微珠是粒径约为10-40μm、堆积比重为300-400mg/cm3和导热系数为0.1w/m

·

k的外购物品,分散后溶液密度为10mg/ml。

25.在经物理抛光、化学刻蚀和碱热处理后的钛片(φ=10mm)表面自聚合多巴胺涂层,后将基底浸入气凝胶前驱体溶胶中24h,取出基底再次浸入ph值为6.5的氨水溶液中使基底表面的溶胶发生凝胶反应。随后在其表面旋转涂敷陶瓷微珠溶液,重复3次,每次滴加50ul。重复自聚多巴胺、浸入溶胶并凝胶和陶瓷微珠涂敷步骤3次,形成二氧化硅凝胶/陶瓷微珠复合涂层。随后连同基底和涂层在50℃下老化30h,老化结束后将基底连同涂层浸入水解后的三甲基氯硅烷改性剂中,60℃下改性1h,最后将涂层进行常压干燥,得到覆盖于基底表面的二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层。

26.如表1、表2所示,涂层厚度和导热系数相较于先涂覆陶瓷微珠再结合气凝胶的涂层要略高,气凝胶未能充分填充陶瓷微珠的间隙导致涂层厚度增加且导热系数升高。

27.实施例4在一种基于二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层的制备方法中,陶瓷微珠是粒径约为10-40μm、堆积比重为300-400mg/cm3和导热系数为0.1w/m

·

k的外购物品,分散后溶液密度为5mg/ml。

28.在经物理抛光、化学刻蚀和碱热处理后的钛片及其合金(φ=10mm)表面自聚合多巴胺涂层,并旋转涂敷陶瓷微珠溶液,重复3次,每次滴加50ul。而后将黏附有陶瓷微珠的基

底浸入气凝胶前驱体溶胶中24h,取出基底再次浸入ph值为6.5的氨水溶液中使基底表面的溶胶发生凝胶反应。重复自聚多巴胺、陶瓷微珠涂敷和浸入溶胶并凝胶步骤3次,形成二氧化硅凝胶/陶瓷微珠复合涂层。随后连同基底和涂层在50℃下老化30h,老化结束后将基底连同涂层浸入水解后的三甲基氯硅烷改性剂中,60℃下改性1h,最后将涂层进行常压干燥,得到覆盖于基底表面的二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层。

29.结果如表1、表2所示。

30.实施例5在一种基于二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层的制备方法中,陶瓷微珠是粒径约为10-40μm、堆积比重为300-400mg/cm3和导热系数为0.1w/m

·

k的外购物品,分散后溶液密度为10mg/ml。

31.在经物理抛光、化学刻蚀和碱热处理后的钛片及其合金(φ=10mm)表面自聚合多巴胺涂层,并旋转涂敷陶瓷微珠溶液,重复3次,每次滴加50ul。而后将黏附有陶瓷微珠的基底浸入气凝胶前驱体溶胶中24h,取出基底再次浸入ph值为6.5的氨水溶液中使基底表面的溶胶发生凝胶反应。重复自聚多巴胺、陶瓷微珠涂敷和浸入溶胶并凝胶步骤3次,形成二氧化硅凝胶/陶瓷微珠复合涂层。随后连同基底和涂层在50℃下老化30h,老化结束后将基底连同涂层浸入水解后的三甲基氯硅烷改性剂中,60℃下改性1h,最后将涂层进行常压干燥,得到覆盖于基底表面的二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层。

32.结果如表1、2所示,实施例4与实施例5相比涂层厚度和导热系数要略高,气凝胶未能充分填充陶瓷微珠的间隙导致涂层厚度增加且导热系数升高。

33.实施例6在一种基于二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层的制备方法中,陶瓷微珠是粒径约为10-40μm、堆积比重为300-400mg/cm3和导热系数为0.1w/m

·

k的外购物品,分散后溶液密度为20mg/ml。

34.在经物理抛光、化学刻蚀和碱热处理后的钛片及其合金(φ=10mm)表面自聚合多巴胺涂层,并旋转涂敷陶瓷微珠溶液,重复3次,每次滴加50ul。而后将黏附有陶瓷微珠的基底浸入气凝胶前驱体溶胶中24h,取出基底再次浸入ph值为6.5的氨水溶液中使基底表面的溶胶发生凝胶反应。重复自聚多巴胺、陶瓷微珠涂敷和浸入溶胶并凝胶步骤3次,形成二氧化硅凝胶/陶瓷微珠复合涂层。随后连同基底和涂层在50℃下老化30h,老化结束后将基底连同涂层浸入水解后的三甲基氯硅烷改性剂中,60℃下改性1h,最后将涂层进行常压干燥,得到覆盖于基底表面的二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层。

35.如表1、表2所示,与实施例5相比,涂层由于陶瓷微珠的量增加,有堆积现象,其厚度有所增加,同时陶瓷微珠的导热系数较气凝胶要高,整体涂层的导热系数增加。

36.实施例7在一种基于二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层的制备方法中,陶瓷微珠是粒径约为10-40μm、堆积比重为300-400mg/cm3和导热系数为0.1w/m

·

k的外购物品,分散后溶液密度为10mg/ml。

37.在经物理抛光、化学刻蚀和碱热处理后的钛片及其合金(φ=10mm)表面自聚合多巴胺涂层,并旋转涂敷陶瓷微珠溶液,重复3次,每次滴加50ul。而后将黏附有陶瓷微珠的基底浸入气凝胶前驱体溶胶中24h,取出基底再次浸入ph值为6.5的氨水溶液中使基底表面的

溶胶发生凝胶反应形成二氧化硅凝胶/陶瓷微珠复合涂层。随后连同基底和涂层在50℃下老化30h,老化结束后将基底连同涂层浸入水解后的三甲基氯硅烷改性剂中,60℃下改性1h,最后将涂层进行常压干燥,得到覆盖于基底表面的二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层。

38.如表1、表2所示,与实施例5相比,由于涂层重复次数减少,其厚度明显降低,但由于涂层构成相同,其涂层的导热系数相近。但对单个基底而言,随着涂层的增加其导热系数明显降低。

39.实施例8在一种基于二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层的制备方法中,陶瓷微珠是粒径约为10-40μm、堆积比重为300-400mg/cm3和导热系数为0.1w/m

·

k的外购物品,分散后溶液密度为10mg/ml。

40.在经物理抛光、化学刻蚀和碱热处理后的钛片及其合金(φ=10mm)表面自聚合多巴胺涂层,并旋转涂敷陶瓷微珠溶液,重复3次,每次滴加50ul。而后将黏附有陶瓷微珠的基底浸入气凝胶前驱体溶胶中24h,取出基底再次浸入ph值为6.5的氨水溶液中使基底表面的溶胶发生凝胶反应。重复自聚多巴胺、陶瓷微珠涂敷和浸入溶胶并凝胶步骤5次,形成二氧化硅凝胶/陶瓷微珠复合涂层。随后连同基底和涂层在50℃下老化30h,老化结束后将基底连同涂层浸入水解后的三甲基氯硅烷改性剂中,60℃下改性1h,最后将涂层进行常压干燥,得到覆盖于基底表面的二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层。

41.与实施例5相比涂层重复次数增加,涂层厚度更高,但涂层的强度有所下降,涂层表面易出现划痕。

42.实施例9在一种基于二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层的制备方法中,陶瓷微珠是粒径约为10-40μm、堆积比重为300-400mg/cm3和导热系数为0.1w/m

·

k的外购物品,分散后溶液密度为10mg/ml。

43.在经物理抛光、化学刻蚀和碱热处理后的钛片及其合金(φ=10mm)表面自聚合多巴胺涂层,并旋转涂敷陶瓷微珠溶液,重复3次,每次滴加50ul。而后将黏附有陶瓷微珠的基底浸入气凝胶前驱体溶胶中12h,取出基底再次浸入ph值为6.5的氨水溶液中使基底表面的溶胶发生凝胶反应。重复自聚多巴胺、陶瓷微珠涂敷和浸入溶胶并凝胶步骤3次,形成二氧化硅凝胶/陶瓷微珠复合涂层。随后连同基底和涂层在50℃下老化30h,老化结束后将基底连同涂层浸入水解后的三甲基氯硅烷改性剂中,60℃下改性1h,最后将涂层进行常压干燥,得到覆盖于基底表面的二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层。

44.如表1、表2所示,基底浸入溶胶的时间减少,涂层厚度降低,同时气凝胶的占比减少导致导热系数增加。

45.实施例10在一种基于二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层的制备方法中,陶瓷微珠是粒径约为10-40μm、堆积比重为300-400mg/cm3和导热系数为0.1w/m

·

k的外购物品,分散后溶液密度为10mg/ml。

46.在经物理抛光、化学刻蚀和碱热处理后的钛片及其合金(φ=10mm)表面自聚合多巴胺涂层,并旋转涂敷陶瓷微珠溶液,重复3次,每次滴加50ul。而后将黏附有陶瓷微珠的基

底浸入气凝胶前驱体溶胶中36h,取出基底再次浸入ph值为6.5的氨水溶液中使基底表面的溶胶发生凝胶反应。重复自聚多巴胺、陶瓷微珠涂敷和浸入溶胶并凝胶步骤3次,形成二氧化硅凝胶/陶瓷微珠复合涂层。随后连同基底和涂层在50℃下老化30h,老化结束后将基底连同涂层浸入水解后的三甲基氯硅烷改性剂中,60℃下改性1h,最后将涂层进行常压干燥,得到覆盖于基底表面的二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层。

47.如表1、表2所示,基底浸入溶胶的时间增加,结合的气凝胶增多,涂层厚度同时增加,但由于气凝胶本身强度较低,增加气凝胶的占比便降低了涂层的强度,存在脱落、掉粉和出现裂痕的现象。

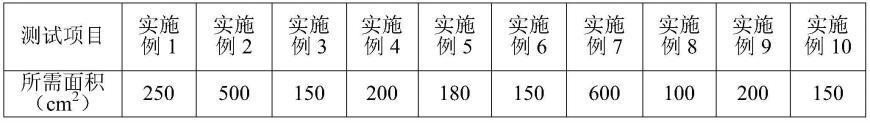

48.保温隔热性能测试:收取不少于10ml的二氧化硅气凝胶/陶瓷微珠复合疏水、绝热涂层样品(各对比例和实施例所需基底面积比例如表1),按iso22007-2规定的方法通过瞬态平面热源(tps)法进行测定。将hotdisk探头置于测试样中,形成三明治结构,通过测试探头温度变化,进而通过电阻温度系数测定待测样品的热物理性能。不同的每组测试进行三次,取三次结果的平均值,结果见表2。

49.表1表2表2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1