一种大颗粒荧光粉及其制备方法和应用与流程

1.本发明涉及一种荧光粉的制备方法,尤其涉及一种大颗粒荧光粉的制备方法,属于荧光材料技术领域。

背景技术:

2.众所周知,白光led光源(发光二极管,英文简称led)作为一种固态光源,它具有低成本、高光效、长寿命、节能、环保等优点而被应用于照明、通讯、显示、汽车等领域,也被称为环保节能型光源发展的主流趋势。随着市场对led光源性能要求越来越高,特别是大功率led的飞速发展,对荧光粉的性能提升优显重要。粒度越大,荧光粉的封装亮度越高,抗老化的性能越好。因此,研发大颗粒荧光粉势在必行,也可包括商用化的铝镓酸盐荧光粉。为了得到大颗粒荧光粉,传统的生产工艺是先将原料充分混合后,再通过提高温度和延长反应时间来实现。所以,这种传统的工艺不利于节能环保的理念,而且产率低。

技术实现要素:

3.为了解决上述技术问题,本发明的目的之一在于提供一种大颗粒荧光粉的制备方法可以制备大颗粒的荧光粉,而且烧结温度低,反应时间短,产率高,适合工业化生产。

4.为了解决上述技术问题,本发明的目的之一是提供一种由上述制备方法制备得到的大颗粒荧光粉。

5.为了实现上述技术任一目的,本发明首先提供了一种大颗粒荧光粉的制备方法,该制备方法包括以下步骤:

6.将原料氧化物混合10h-15h,在1400℃-1550℃下烧结3-6小时后,冷却、对辊、过筛,得到前躯粉体;

7.向所述前躯粉体中加入助熔剂,混合10h-15h,在1400℃-1550℃下烧结3-6小时后,冷却、对辊、过筛,经过酸洗、包膜、干燥,得到所述大颗粒荧光粉。

8.在本发明的一具体实施方式中,原料氧化物混合的时间为10h-15h;具体地,原料氧化物混合的时间为10h-13h;更具体地,原料氧化物混合的时间可以为11h-12h。比如,原料氧化物混合的时间可以为10h、11h、12h、13h、14h、15h。

9.在本发明的一具体实施方式中,采用的原料氧化物为氧化钇、氧化铝、氧化镓和氧化铈中的一种或几种的组合。具体地,制备不同类型的荧光粉可以选择添加不同的氧化物。比如,制备大颗粒铝镓酸盐荧光粉时,以氧化钇、氧化铝、氧化镓和氧化铈的组合物为原料氧化物。按摩尔比计,各氧化物以y

3-x

ce

x

al

5-y

gayo

12

计量,其中x为0.01-0.12,y为0.5-3.0。

10.在本发明的一具体实施方式中,助熔剂的添加量为氧化物的添加量的2%-20%。具体地,助熔剂的添加量为氧化物的添加量的2%-8%,3%-7%,4%-6%。比如,助熔剂的添加量为氧化物的添加量的2%、3%、4%、5%、6%、7%、8%、9%、10%。

11.在本发明的一具体实施方式中,采用的助熔剂为氟化钡、氟化铝、硼酸、磷酸锂中的一种或两种的组合。

12.在本发明的一具体实施方式中,对辊的次数为1-3次;比如,对辊的次数为1次、2次、3次。

13.在本发明的一具体实施方式中,氧化物烧结以及前躯粉体中加入助熔剂的烧结温度可以相同也可以不同。

14.为了实现上述任一目的,本发明还提供了一种大颗粒荧光粉,该大颗粒荧光粉是通过本发明的大颗粒荧光粉的制备方法。

15.在本发明的一具体实施方式中,该大颗粒荧光粉的d

50

为20μm-30μm。

16.在本发明的一具体实施方式中,该大颗粒荧光粉为大颗粒铝镓酸盐荧光粉;其中,大颗粒铝镓酸盐荧光粉具有下式所示的结构:y3(al,ga)5o

12

:ce

3+

。

17.本发明的大颗粒荧光粉的制备方法通过二次烧结,得到的粉体比较松软,不需要破碎。

18.通过本发明的大颗粒荧光粉的制备方法制备的荧光粉的d

50

为20μm-30μm,烧结温度低,反应时间短,产率高,无污染,工艺简单、产品性能高、成本低,,可规模化生产。而且相比于同体系d

50

为17μm-18μm的荧光粉,本发明的大颗粒荧光粉的封装亮度高于3%以上,老化性能提升10%以上。具体地,本发明通过二次烧结,可以得到大颗粒铝镓酸盐[y3(alga)5o

12

:ce

3+

]荧光粉(d50=20~30微米);通过二次烧结,得到粉体比较松软,不需要破碎;对比常规生产的,经长时间高温烧结后再经过筛选粉后的大颗粒铝镓酸盐[y3(alga)5o

12

:ce

3+

]荧光粉(d50=20~30微米)发光强度并未减少,老化性能也没有下降;本发明相对与传统的大颗粒铝镓酸盐[y3(alga)5o

12

:ce

3+

]荧光粉的烧结温度低,反应时间短;本发明制备方法无污染,工艺简单、产品性能高、成本低,可规模化生产。

具体实施方式

[0019]

实施例1

[0020]

本实施例提供了一种大颗粒铝镓酸盐荧光粉,其是通过以下步骤制备得到的:

[0021]

称取23.365kg氧化钇、7.057kg氧化铝、19.459kg氧化镓和0.119kg氧化铈(总重量为50kg);在200l的锥形混料桶中进行搅拌混合12h后分装到刚玉坩埚中(500g/个);在1400℃还原炉子中,烧结6小时后,冷却、对辊1次,过100目筛,得到前躯粉体;

[0022]

将氧化物总质量2%的助熔剂(氟化钡,1kg)加入到前躯粉体中,再在200l的锥形混料桶中搅拌混合12h后分装到刚玉坩埚中(500g/个);在1550℃还原炉子中,烧结6小时后,冷却、对辊,过100目筛后酸洗,包膜,干燥,过筛后即得大颗粒铝镓酸盐[y3(alga)5o

12

:ce

3+

]荧光粉(d50=20-21μm,产率81%)。

[0023]

实施例2

[0024]

本实施例提供一种大颗粒铝镓酸盐荧光粉,其是通过以下步骤制备得到的:

[0025]

称取26.135kg氧化钇、18.439kg氧化铝、3.766kg氧化镓和1.66kg氧化铈(总重量为50kg);在200l的锥形混料桶中进行搅拌混合12h后分装到刚玉坩埚中(500g/个)。在1550℃还原炉子中,烧结3小时后,冷却、对辊1次,过100目筛,得到前躯粉体;

[0026]

将氧化物总质量2%的氟化钡(1kg)和2%的硼酸(1kg)加入到前躯粉体中,再在200l的锥形混料桶中进行搅拌混合12h后分装到刚玉坩埚中(500g/个);在1400℃还原炉子中,烧结6小时后,冷却、对辊,过100目筛后酸洗,包膜,干燥,过筛后即得大颗粒铝镓酸盐

[y3(alga)5o

12

:ce

3+

]荧光粉(d50=23-24μm,产率80%)。

[0027]

实施例3

[0028]

本实施例提供一种大颗粒铝镓酸盐荧光粉,其是通过以下步骤制备得到的:

[0029]

称取25.098kg氧化钇、13.491kg氧化铝、10.629kg氧化镓和0.781kg氧化铈(总重量为50kg);在200l的锥形混料桶中进行搅拌混合12h后分装到刚玉坩埚中(500g/个)。在1550℃还原炉子中,烧结3小时后,冷却、对辊1次,过100目筛,得到前躯粉体;

[0030]

将氧化物总质量2%的硼酸(1kg)和8%的磷酸锂(4kg)加入到前躯粉体中,再在200l的锥形混料桶中进行搅拌混合12h后分装到刚玉坩埚中(500g/个);在1550℃还原炉子中,烧结6小时后,冷却、对辊,过100目筛后酸洗,包膜,干燥,过筛后即得大颗粒铝镓酸盐[y3(alga)5o

12

:ce

3+

]荧光粉(d50=22-23μm,产率79%)。

[0031]

实施例4

[0032]

本实施例提供一种大颗粒铝镓酸盐荧光粉,其是通过以下步骤制备得到的:

[0033]

称取24.621kg氧化钇、12.100kg氧化铝、12.513kg氧化镓和0.766kg氧化铈(总重量为50kg);在200l的锥形混料桶中进行搅拌混合12h后分装到刚玉坩埚中(500g/个)。在1500℃还原炉子中,烧结3小时后,冷却、对辊1次,过100目筛,得到前躯粉体;

[0034]

将氧化物总质量2%的硼酸(1kg)和3%的氟化铝(1.5kg)加入到前躯粉体中,再在200l的锥形混料桶中进行搅拌混合12h后分装到刚玉坩埚中(500g/个);在1550℃还原炉子中,烧结6小时后,冷却、对辊,过100目筛后酸洗,包膜,干燥,过筛后即得大颗粒铝镓酸盐[y3(alga)5o

12

:ce

3+

]荧光粉(d50=25-26μm,产率82%)。

[0035]

实施例5

[0036]

本实施例提供一种大颗粒铝镓酸盐荧光粉,其是通过以下步骤制备得到的:

[0037]

称取25.825kg氧化钇、15.919kg氧化铝、7.316kg氧化镓和0.940kg氧化铈(总重量为50kg);在200l的锥形混料桶中混合12h后分装到刚玉坩埚中(500g/个);在1550℃还原炉子中,烧结3小时后,冷却、对辊1次,过100目筛,得到前躯粉体;

[0038]

将氧化物5%的氟化钡(2.5kg)加入到前躯粉体中,在再200l的锥形混料桶中混合12h后分装到刚玉坩埚中(500g/个)。在再1550℃还原炉子中,烧结6小时后,冷却、对辊,过100目筛后酸洗,包膜,干燥,过筛后即得大颗粒铝镓酸盐[y3(alga)5o

12

:ce

3+

]荧光粉(d50=27-28μm,产率82%)。

[0039]

实施例6

[0040]

本实施例提供一种大颗粒铝镓酸盐荧光粉,其是通过以下步骤制备得到的:

[0041]

称取24.621kg氧化钇、12.100kg氧化铝、12.513kg氧化镓和0.766kg氧化铈(总重量为50kg);在200l的锥形混料桶中混合12h后分装到刚玉坩埚中(500g/个);在1550℃还原炉子中,烧结6小时后,冷却、对辊1次,过100目筛,得到前躯粉体;

[0042]

将氧化物总质量5%的氟化钡(2.5kg)和1%的硼酸(1kg),加入到前躯粉体中,在再200l的锥形混料桶中混合12h后分装到刚玉坩埚中(500g/个)。在1550℃还原炉子中,烧结6小时后,冷却、对辊,过100目筛后酸洗,包膜,干燥,过筛后即得大颗粒铝镓酸盐[y3(alga)5o

12

:ce

3+

]荧光粉(d50=29-30μm,产率78%)。

[0043]

对比例1

[0044]

本例提供一种大颗粒铝镓酸盐荧光粉,其是通过以下步骤制备得到的:

[0045]

称取25.825kg氧化钇、15.919kg氧化铝、7.316kg氧化镓和0.940kg氧化铈(总重量为50kg),再加入5%的氟化钡(2.5kg);在200l的锥形混料桶中混合12h后分装到刚玉坩埚中(500g/个)。在1650℃还原炉子中,烧结11小时后,冷却、对辊1次,过100目筛,酸洗,包膜,干燥,筛分后即得大颗粒铝镓酸盐[y3(alga)5o

12

:ce

3+

]荧光粉(d50=27-28μm,产率53%)。

[0046]

对比例2

[0047]

本例提供一种大颗粒铝镓酸盐荧光粉,其是通过以下步骤制备得到的:

[0048]

称取25.825kg氧化钇、15.919kg氧化铝、7.316kg氧化镓和0.940kg氧化铈(总重量为50kg),再加入5%的氟化钡(2.5kg);在200l的锥形混料桶中混合12h后分装到刚玉坩埚中(500g/个)。在1550℃还原炉子中,烧结9小时后,冷却、对辊1次,过100目筛,酸洗,包膜,干燥,筛分后即得铝镓酸盐[y3(alga)5o

12

:ce

3+

]荧光粉(d50=17-18μm,产率79%)。

[0049]

通过实施例5和对比例1可见,实施例5制备的粒度明显很大,产率高,不需要筛分,说明本技术可以制备大颗粒铝镓酸盐[y3(alga)5o

12

:ce

3+

]荧光粉;实施例5所需的烧结温度明显低于对比对比例1,烧结时间也短,说明本发明的制备方法更节能环保。通过实施例5和对比例2可见,相同的烧结条件下,实施例5制备的荧光粉粒度更大,说明本技术更有利于制备大颗粒的铝镓酸盐[y3(alga)5o

12

:ce

3+

]荧光粉。

[0050]

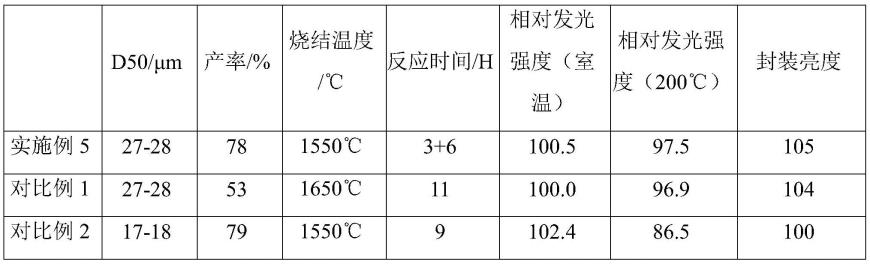

表1给出了通过实施例5、对比例1和对比例2工艺参数的不同以及性能数据的对比。由表1可见,在制备大颗粒的铝镓酸盐[y3(alga)5o

12

:ce

3+

]荧光粉中,实施例5的制备工艺优于对比例;相对发光强度和封装亮度均好。

[0051]

表1实施例5、对比例1和对比例2中产品的性能表

[0052][0053]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1