一种制导光缆用UV固化纤维涂覆树脂及制备方法与流程

一种制导光缆用uv固化纤维涂覆树脂及制备方法

技术领域

1.本发明涉及一种制导光缆用uv固化纤维涂覆树脂及其制备方法,属于特种光缆领域。

背景技术:

2.制导光缆是一种利用光纤实施制导信息传输的特种光缆,属于最先进的有线制导。制导光缆常位于制导导弹尾部,在导弹发射飞行后尾端不断的放线,用于反馈飞行数据,同时将导引头摄像机拍摄到的目标图像传到发射控制装置,控制指令通过光纤传给导弹制导系统,控制导弹命中目标。制导光缆常要求能够承受大张力、重量轻、外径小,单根长度大于10公里。

3.常见的制导光缆的结构形式主要有3种:芳纶编织型、聚合物材料挤塑型和芳纶复合增强型;采用芳纶编织及芳纶增强型的制导光缆,其最大抗拉力仅为8~15kg,而且芳纶编织型生产速度极慢,效率低,生产过程中编织线需要经常更换接头,不利于生产大长度的光缆,在实际使用中光缆需要接头,在接头处会增加信号传输的损耗和断纤的风险,降低制导光缆的可靠性。聚合物或复合增强型聚合物材料挤塑的光缆,其抗拉力更小,一般只适用于短距离、低速制导系统。

4.目前有一种特殊结构的超抗弯曲高抗拉制导光缆,不仅极大提高了制导光缆的抗拉力,使制导光缆在线团绕制及制导放线过程中不易断裂,提高了制导光缆的可靠性,并且其生产工艺简单、生产效率高,易于生产大长度光缆,可适用于长距离、高速飞行武器的制导,其具体结构见图1。

5.为了满足快速生产的需求,其中纤维增强材料2必须采用光固化基体树脂。目前市场上光固化纤维预浸料基体树脂多采用不饱和聚酯树脂、乙烯基树脂作为树脂基体进行预浸,但由于其voc排放、力学强度低、而且低温较脆性能较差,造成光缆低温(-50℃以下)时产生很大的微弯曲损耗,由于基体树脂对纤维和光纤粘附力不够导致制导光缆整体的抗拉强度和抗弯曲性能达不到使用要求甚至还会出现散纤、断纤等严重问题,所以这些预浸料树脂远远达不到制导光缆的特定使用要求。因此,开发一款uv快速固化、对增强纤维浸润性好、粘附力佳、同时和光纤外保护层材料粘附力好、且全温力学性能优异的树脂是目前需要解决的问题。

技术实现要素:

6.本发明所要解决的技术问题是针对上述现有技术存在的不足而提供一种制导光缆用uv固化纤维涂覆树脂。该制导光缆用uv固化纤维涂覆树脂,全温性能优异,柔韧性好,抗弯曲性能佳,对各种基材(如增强纤维、光纤及外保护层材料)均有极佳粘附力;而且,无需生产现场配制可直接使用,操作时间长,储存时间长,涂覆工艺简单、uv固化速度快、生产效率高。

7.本发明为解决上述提出的问题所采用的技术方案为:

8.一种制导光缆用uv固化纤维涂覆树脂,按重量百分比计,其各组分的含量为:自引发含羧基聚氨酯丙烯酸酯预聚物40~65%,纯丙烯酸酯树脂10~20%,甲基丙烯酸十八烷基酯15~35%,丙烯酸酯单体5~20%,可uv固化纤维素酯3%~15%,乙烯基三叔丁基过氧基硅烷0.1~5%,光引发剂0~2%,光固化脱泡剂0.01~1%,各组分之和满足100%。

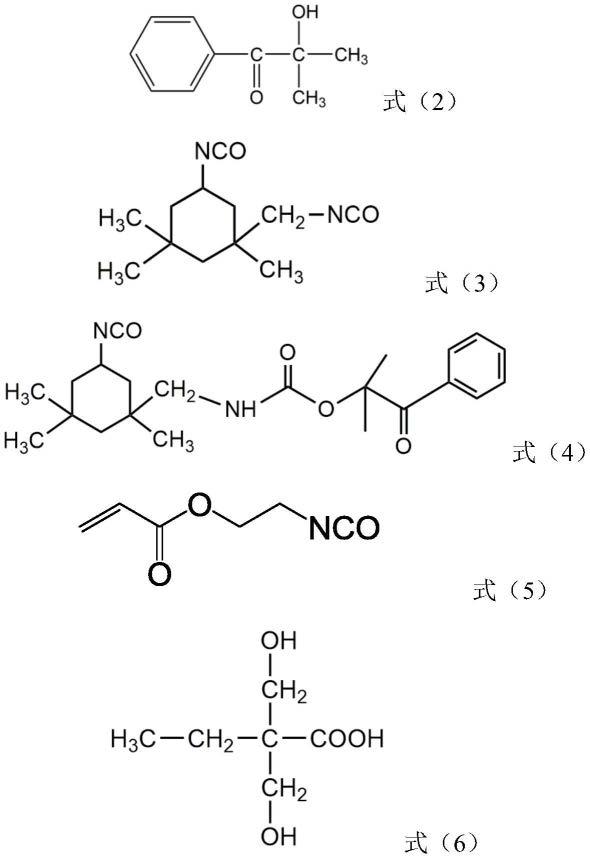

9.上述方案中,所述自引发含羧基聚氨酯丙烯酸酯预聚物为分子链上带有两个羧基和一个光引发剂的两官能度预聚物,其结构如式(1)所示:

[0010][0011]

该自引发含羧基聚氨酯丙烯酸酯预聚物主体分子结构为5000左右分子量的三官聚醚,保证了预聚物较好的低温柔韧性,而且多官能度保证了预聚物的高反应活性,高分子量的长链聚醚结构使得预聚物固化收缩率小,对各种基材粘附力好。预聚物分子链中的两个羧基能与材料表面的极性基团形成一定数量的氢键,大大促进了基体树脂与增强纤维、光纤涂层材料及外保护层材料的附着。而且,该预聚物不同于普通聚氨酯丙烯酸酯预聚物,其分子链上接入了光引发剂,成为自身具有光引发活性的预聚物,在少量光引发剂甚至没有光引发剂的条件下也能完成固化过程,大大提高基体树脂的光固化活性,减少了光引发剂的用量,降低了光引发剂有害的光分解产物的产生,更加绿色环保。

[0012]

上述方案中,所述自引发含羧基聚氨酯丙烯酸酯预聚物的制备方法包括如下步骤:

[0013]

(1)将1mol 2-羟基-2-甲基-1-苯基-1-丙酮与1mol异佛尔酮二异氰酸酯,加入总质量0.5%的催化剂二月桂酸二丁基锡及总质量0.1%阻聚剂对羟基苯甲醚,然后升温至40~45℃恒温反应4~6小时,即得中间体a;

[0014]

(2)将1mol异氰酸酯丙烯酸乙酯与1mol二羟甲基丁酸,加入总质量0.5%的催化剂二月桂酸二丁基锡及总质量0.1%阻聚剂对羟基苯甲醚,然后升温至40~45℃继续恒温反应4~6小时,反应完毕再加入1mol异佛尔酮二异氰酸酯、异佛尔酮投料质量0.5%的催化剂二月桂酸二丁基锡及异佛尔酮投料质量0.1%的阻聚剂对羟基苯甲醚,然后继续40~45℃

恒温反应4~6小时,即得中间体b;

[0015]

(3)将1mol三官聚醚多元醇ep-330ng、1mol中间体a和2mol中间体b,加入总质量0.5%的催化剂二月桂酸二丁基锡及总质量0.1%阻聚剂对羟基苯甲醚,升温至70~75℃恒温反应4~6小时,即得自引发含羧基聚氨酯丙烯酸酯预聚物。

[0016]

上述方案中,所述纯丙烯酸酯树脂为长兴化学生产的dr-a801,dr-a830,dr-a835,dr-a870等中的一种或多种按任意比例的混合物。该纯丙烯酸酯树脂柔韧性佳,对一些难附着的基材如对玻璃纤维、芳纶纤维、聚酯纤维、聚乙烯纤维、碳纤维、高强度混纺纤维等附着力佳,可以保证uv固化纤维涂覆树脂对不同材质的增强纤维都有较好的粘附力,可以显著提高制导光缆整体的抗拉强度、拉伸模量等力学性能,从而保证制导光缆在线团绕制和快速放线过程不散纤不断纤,具有较好的可靠性。

[0017]

上述方案中,所述甲基丙烯酸十八烷基酯的玻璃化转变温度tg为-100℃,具有优异的低温性能。该甲基丙烯酸十八烷基酯加入配方中,保证了uv固化纤维涂覆树脂较低的tg和较好的低温性能,使制导光缆在低温时不会产生较大的弯曲损耗。

[0018]

上述方案中,所述丙烯酸酯单体为甲基丙烯酸缩水甘油酯(gma)、四氢化糠基丙烯酸酯(thfa)、3,3,5-三甲基环己基丙烯酸酯(tmcha)等中的一种或多种按任意比例的混合物。这些丙烯酸酯单体黏度较低,具有极强的稀释能力、溶解、溶胀能力,固化收缩率低,且分子中带有极性环状结构,有利于提高树脂对基材的粘附力。

[0019]

上述方案中,所述可uv固化纤维素酯是利用带羟基的纤维素衍生物与带异氰酸根的丙烯酸酯或马来酸酐反应,引入不饱和双键即制得可uv固化的纤维素酯。这类树脂具有分子量大、收缩率低、触变性好、高成膜性等特点,在增强纤维涂覆基体树脂后,可以利用其触变性使增强纤维保持设计的排列方式固定在光纤周围直至经过uv固化最终定型,而且其添加在配方中也大大降低了基体树脂的固化收缩率,进一步提高了树脂的粘附力。具体地,所述可uv固化纤维素酯为中山杰事达精细化工公司生产的js-113、js-123、js-116等中的一种或多种按任意比例的混合物。

[0020]

上述方案中,所述乙烯基三叔丁基过氧基硅烷通过热分解生成的游离基与界面发生化学反应实现偶联作用,由于其结构的特殊性,因此具有非凡的功效,不仅能使带有活性基团的高聚物与金属或无机物、纤维很好的粘接,并对难粘的、缺乏活性基团的高聚物(如:聚烯烃、硅橡胶、乙丙橡胶、氟橡胶、氟硅橡胶等)与金属、无机物、有机物实现有效粘接。因此将其加入到本发明基体树脂体系中极大提高了基体树脂对纤维的粘接强度,也显著提升了纤维复合材料及制导光缆整体的抗拉强度、拉伸模量等力学性能。

[0021]

上述方案中,所述光引发剂为裂解型自由基光引发剂,具体为2,4,6-三甲基苯甲酰基-乙氧基-苯基氧化膦,2,4,6-三甲基苯甲酰基-二苯基氧化膦,双(2,4,6-三甲基苯甲酰基)苯基氧化膦等中的一种或多种按任意比例的混合物。这些光引发剂光引发活性高,对厚涂层和透光性较差的涂层有较好的固化效率,能保证纤维复合材料完全固化并且粘附成为为一体。

[0022]

上述方案中,所述光固化脱泡剂为赢创特种化学的teg rad 2500、teg rad 2600、teg rad 2700等中的一种或多种按任意比例的混合物。这些脱泡剂具有加速脱泡和破泡的特性,能迅速消除基体树脂中的气泡,防止纤维增强材料在快速涂覆、固化成型过程中因气泡产生的涂覆缺陷而影响最终的抗拉强度等力学性能。与其它脱泡剂不同的是,因为其含

有丙烯酸酯官能团,可参与基体树脂的辐射交联固化,避免了因脱泡剂迁移至材料表面而影响后续表面涂覆问题,同时也减少了基体树脂中小分子物质的释放。

[0023]

本发明上述制导光缆用uv固化纤维涂覆树脂的制备方法是:按上述各组分及其用量,将丙烯酸酯单体、甲基丙烯酸十八烷基酯、可uv固化纤维素酯、光引发剂混合加热至70~80℃避光搅拌2~3小时直至可uv固化纤维素酯、光引发剂完全溶解,然后降至室温备用;再将自引发含羧基聚氨酯丙烯酸酯预聚物、纯丙烯酸酯树脂、乙烯基三叔丁基过氧基硅烷、光固化脱泡剂全部加入混合后避光室温搅拌2~3小时,搅拌温度控制在25℃-30℃,搅拌完毕过滤、脱泡,即得成品制导光缆用uv固化纤维涂覆树脂。

[0024]

本发明所述制导光缆用uv固化纤维涂覆树脂的粘度(25℃)为1000~6000mpa.s,断裂伸长率(25℃)>100%,弹性模量(25℃)为0.1~100mpa,抗张强度(25℃)为0.1~50mpa,-60℃模量<150mpa,固化收缩率<3%;优选地,粘度(25℃)为2000~4000mpa.s,断裂伸长率(25℃)>200%,弹性模量(25℃)为1~10mpa,抗张强度(25℃)为1~30mpa,-60℃模量<100mpa,固化收缩率≤1%。

[0025]

本发明还要求保护一种制导光缆,如图1所示,包含光纤1、纤维增强材料2和外保护层3,纤维增强材料2紧紧包裹在光纤1外层,保护层3为包围在纤维增强材料2外侧的起保护作用的一种光滑uv固化外涂层材料,并通过本发明所述制导光缆用uv固化纤维涂覆树脂用于实现光纤1、纤维增强材料(简称纤维)2和外保护层3之间的紧密连接与粘合。纤维增强材料2为若干极细高强度纤维束沿光缆轴线方向设置并且沿光缆周向等间距分布嵌设在涂覆树脂材料内部经固化成型的一个中间增强保护材料。本发明所述涂覆树脂充分浸透填充在纤维与纤维、纤维与光纤、纤维与外保护层之间的缝隙,以保证纤维与光纤以及保护层之间的紧密粘接,实现制导光缆高抗拉超抗弯曲的优异性能。

[0026]

按上述方案,本发明所述制导光缆用uv固化纤维涂覆树脂具体应用时,先将增强纤维按设计的结构排列在光纤周围,通过涂覆设备将液体涂覆树脂涂覆在纤维上并浸透填充于纤维与纤维、纤维与光纤之间的缝隙,用uv或者uv-led(365nm~395nm波段)固化设备进行快速固化,然后在固化好的纤维增强材料外面再涂覆一层uv固化外涂层保护材料并经uv固化成型,最终固化后的涂覆树脂将纤维、光纤及外保护层材料紧密粘合在一起,从而制备出本发明所述的一种特殊结构的超抗弯曲高抗拉制导光缆。其中,纤维包括玻璃纤维、芳纶纤维、聚酯纤维、聚乙烯纤维、碳纤维、高强度混纺纤维等。

[0027]

与现有技术相比,本发明的有益效果是:

[0028]

第一,本发明所述制导光缆用uv固化纤维涂覆树脂,全温性能优异,柔韧性好,抗弯曲性能佳,用其生产的制导光缆具有损耗低、微弯性能好、抗拉强度高(>160n),使用温度范围宽(-65~95℃)等优点,适合适用于大长度(大于10km)制导光缆的生产;

[0029]

第二,本发明所述制导光缆用uv固化纤维涂覆树脂为单组分,无需生产现场配制可直接使用,操作时间长,储存时间长,使用和储存过程做好避光措施即可;使用时,涂覆工艺简单、固化速度快、生产效率高。

[0030]

第三,本发明所述制导光缆用uv固化纤维涂覆树脂,对各种基材(如增强纤维、光纤及外保护层材料)均有极佳粘附力,显著提高了纤维复合材料及制导光缆整体的抗拉强度等力学性能,从而保证制导光缆在线团绕制和快速放线过程不散纤不断纤,具有较好的可靠性。

[0031]

第四,本发明所述制导光缆用uv固化纤维涂覆树脂,无voc排放、低气味,不会对生产人员身体造成危害,十分安全环保。

附图说明

[0032]

图1为制导光缆的结构示意图。

[0033]

图2~4为制备自引发含羧基聚氨酯丙烯酸酯预聚物的反应方程式。

具体实施方式

[0034]

为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明不仅仅局限于下面的实施例。

[0035]

下述实施例中,下述实施例中,自引发含羧基聚氨酯丙烯酸酯预聚物的结构如下:

[0036][0037]

该自引发含羧基聚氨酯丙烯酸酯预聚物的具体制备步骤为:

[0038]

①

将164.20g 2-羟基-2-甲基-1-苯基-1-丙酮(光引发剂1173)与222.32g异佛尔酮二异氰酸酯(ipdi)投入烧瓶,加入1.93g的催化剂二月桂酸二丁基锡及0.39g的阻聚剂对羟基苯甲醚,然后升温至40~45℃恒温反应4~6小时,即得中间体a。

[0039]

②

将141.12g异氰酸酯丙烯酸乙酯(aoi-vm)与148.16g二羟甲基丁酸(dmba),加入1.45g的催化剂二月桂酸二丁基锡及0.29g的阻聚剂对羟基苯甲醚,然后升温至40~45℃继续恒温反应4~6小时,反应完毕再加入222.32g异佛尔酮二异氰酸酯(ipdi),加入1.11g的催化剂二月桂酸二丁基锡及0.22g的阻聚剂对羟基苯甲醚,然后继续40~45℃恒温反应4~6小时,即得中间体b。

[0040]

③

将5000g三官聚醚多元醇ep-330ng、388.84g中间体a和1029.50g中间体b,加入32.09g的催化剂二月桂酸二丁基锡及6.42g的阻聚剂对羟基苯甲醚,然后升温至70~75℃

恒温反应4~6小时,即得低tg自引发含羧基聚氨酯丙烯酸酯预聚物。

[0041]

其中,所述2-羟基-2-甲基-1-苯基-1-丙酮(光引发剂1173)的结构如下:

[0042][0043]

所述异佛尔酮二异氰酸酯(ipdi)的结构如下:

[0044][0045]

所述中间体a的结构如下:

[0046][0047]

所述异氰酸酯丙烯酸乙酯aoi-vm的结构如下:

[0048][0049]

所述二羟甲基丁酸(dmba)的结构如下:

[0050][0051]

所述中间体b的结构如下:

[0052][0053]

所述三官聚醚多元醇ep-330ng(山东蓝星东大生产,分子量约4500~5100)的结构如下:

[0054][0055]

上述各步骤涉及到的反应方程式分别如图2~4所示。

[0056]

下述实施例中,所述甲基丙烯酸十八烷基酯的结构如下:

[0057][0058]

下述实施例中,所述甲基丙烯酸缩水甘油酯(gma)结构式如下:

[0059][0060]

下述实施例中,所述四氢化糠基丙烯酸酯(thfa)结构式如下:

[0061][0062]

下述实施例中,所述3,3,5-三甲基环己基丙烯酸酯(tmcha)结构如下:

[0063][0064]

下述实施例中,所述乙烯基三叔丁基过氧基硅烷的结构如下:

[0065][0066]

实施例1

[0067]

一种制导光缆用uv固化纤维涂覆树脂,按重量百分比计,其各组分的含量为:自引发含羧基聚氨酯丙烯酸酯预聚物50.2%,纯丙烯酸酯树脂12%,甲基丙烯酸十八烷基酯20%,丙烯酸酯单体6%,可uv固化纤维素酯7.4%,乙烯基三叔丁基过氧基硅烷3%,光引发剂1.2%,光固化脱泡剂0.2%,各组分之和满足100%。

[0068]

其中,所述纯丙烯酸酯树脂按重量百分比计,其组分含量为:33%的长兴化学材料有限公司dr-a801、67%的长兴化学材料有限公司dr-a830;所述丙烯酸酯单体按重量百分比计,其组分含量为:20%的甲基丙烯酸缩水甘油酯(gma)、80%的四氢化糠基丙烯酸酯(thfa);所述可uv固化纤维素酯按重量百分比计,其组分含量为:50%的中山杰事达精细化工公司生产的js-113、50%的中山杰事达精细化工公司生产的js-123;所述光引发剂按重量百分比计,其组分含量为:40%的2,4,6-三甲基苯甲酰基-乙氧基-苯基氧化膦,60%的双(2,4,6-三甲基苯甲酰基)苯基氧化膦;所述光固化脱泡剂按重量百分比计,其组分含量为:45%的赢创特种化学的teg rad 2500、55%的赢创特种化学的teg rad 2700。

[0069]

本实施例所制备的制导光缆用uv固化纤维涂覆树脂测试其性能,结果如表1所示。

[0070]

表1实施例1的技术指标

[0071][0072][0073]

实施例2

[0074]

一种制导光缆用uv固化纤维涂覆树脂,按重量百分比计,其各组分的含量为:自引

发含羧基聚氨酯丙烯酸酯预聚物55%,纯丙烯酸酯树脂10%,甲基丙烯酸十八烷基酯18.8%,丙烯酸酯单体5.4%,可uv固化纤维素酯6.4%,乙烯基三叔丁基过氧基硅烷2.5%,光引发剂1.6%,光固化脱泡剂0.3%,各组分之和满足100%。

[0075]

其中,所述纯丙烯酸酯树脂按重量百分比计,其组分含量为:44%的长兴化学材料有限公司dr-a801、56%的长兴化学材料有限公司dr-a870;所述丙烯酸酯单体按重量百分比计,其组分含量为:30%的3,3,5-三甲基环己基丙烯酸酯(tmcha)、70%的四氢化糠基丙烯酸酯(thfa);所述可uv固化纤维素酯按重量百分比计,其组分含量为:20%的中山杰事达精细化工公司生产的js-116、80%的中山杰事达精细化工公司生产的js-123;所述光引发剂按重量百分比计,其组分含量为:50%的2,4,6-三甲基苯甲酰基-乙氧基-苯基氧化膦,50%的2,4,6-三甲基苯甲酰基-二苯基氧化膦;所述光固化脱泡剂按重量百分比计,其组分含量为:50%的赢创特种化学的teg rad 2600、50%的赢创特种化学的teg rad 2700。

[0076]

本实施例所制备的制导光缆用uv固化纤维涂覆树脂测试其性能,结果如表2所示。

[0077]

表2实施例2的技术指标

[0078][0079][0080]

实施例3

[0081]

一种制导光缆用uv固化纤维涂覆树脂,按重量百分比计,其各组分的含量为:自引发含羧基聚氨酯丙烯酸酯预聚物62%,纯丙烯酸酯树脂11%,甲基丙烯酸十八烷基酯15%,四氢化糠基丙烯酸酯(thfa)5.2%,可uv固化纤维素酯4.5%,乙烯基三叔丁基过氧基硅烷2.2%,光固化脱泡剂0.1%,各组分之和满足100%。

[0082]

其中,所述纯丙烯酸酯树脂按重量百分比计,其组分含量为:50%的长兴化学材料有限公司dr-a830、50%的长兴化学材料有限公司dr-a835;所述可uv固化纤维素酯按重量百分比计,其组分含量为:42%的中山杰事达精细化工公司生产的js-113、58%的中山杰事达精细化工公司生产的js-123;所述光固化脱泡剂按重量百分比计,其组分含量为:30%的赢创特种化学的teg rad 2600、70%的赢创特种化学的teg rad 2500。

[0083]

本实施例所制备的制导光缆用uv固化纤维涂覆树脂测试其性能,结果如表3所示。

[0084]

表3实施例3的技术指标

[0085][0086]

实施例4

[0087]

一种制导光缆用uv固化纤维涂覆树脂,按重量百分比计,其各组分的含量为:自引发含羧基聚氨酯丙烯酸酯预聚物44%,纯丙烯酸酯树脂15%,甲基丙烯酸十八烷基酯26%,丙烯酸酯单体6%,可uv固化纤维素酯4.4%,乙烯基三叔丁基过氧基硅烷2.6%,光引发剂1.8%,光固化脱泡剂0.2%,各组分之和满足100%。

[0088]

其中,所述纯丙烯酸酯树脂按重量百分比计,其组分含量为:25%的长兴化学材料有限公司dr-a830、75%的长兴化学材料有限公司dr-a870;所述丙烯酸酯单体按重量百分比计,其组分含量为:10%的3,3,5-三甲基环己基丙烯酸酯(tmcha)、90%的四氢化糠基丙烯酸酯(thfa);所述可uv固化纤维素酯按重量百分比计,其组分含量为:70%的中山杰事达精细化工公司生产的js-113、30%的中山杰事达精细化工公司生产的js-116;所述光引发剂按重量百分比计,其组分含量为:50%的2,4,6-三甲基苯甲酰基-乙氧基-苯基氧化膦,50%的2,4,6-三甲基苯甲酰基-二苯基氧化膦;所述光固化脱泡剂按重量百分比计,其组分含量为:43%的赢创特种化学的teg rad 2600、57%的赢创特种化学的teg rad2700。

[0089]

本实施例所制备的制导光缆用uv固化纤维涂覆树脂测试其性能,结果如表4所示。

[0090]

表4实施例4的技术指标

[0091]

[0092]

实施例1~4所述制导光缆用uv固化纤维涂覆树脂的制备方法是:按上述配比,将丙烯酸酯单体、甲基丙烯酸十八烷基酯、可uv固化纤维素酯、光引发剂混合加热至70~80℃避光搅拌2~3小时直至可uv固化纤维素酯、光引发剂完全溶解,然后降至室温备用。最后将配方剩余所有原料组分自引发含羧基聚氨酯丙烯酸酯预聚物、纯丙烯酸酯树脂、乙烯基三叔丁基过氧基硅烷、光固化脱泡剂全部加入混合后避光室温搅拌2~3小时,搅拌温度控制在25℃~30℃,搅拌完毕过滤、脱泡,即得成品制导光缆uv固化预浸料基体树脂。

[0093]

为了证实本发明所述制导光缆用uv固化纤维涂覆树脂拉制的制导光缆性能,具体条件和方法如下:

[0094]

生产速度:500m/min;固化设备:uv固化灯;最终光缆外直径0.3mm。如图1所示,先将增强纤维按设计的结构排列在光纤周围,通过涂覆设备将实施例制备的制导光缆用uv固化纤维涂覆树脂涂覆在纤维上并浸透填充于纤维与纤维、纤维与光纤之间的缝隙,用uv或者uv-led(365nm~395nm波段)固化设备进行快速固化,然后通过涂覆设备在固化好的纤维增强材料外面再涂覆一层配套专用的uv固化外涂层保护材料并经uv固化成型,最终固化后的涂覆树脂将纤维、光纤及外保护层材料紧密粘合在一起,从而制备出一种特种的超抗弯曲高抗拉制导光缆。

[0095]

将实施例1-4所制备的用于制导光缆用uv固化纤维涂覆树脂生产的制导光缆进行抗拉强度和常温及高低温弯曲性能等进行测试,结果如表5、表6所示。

[0096]

表5

[0097][0098]

(注:所用增强纤维材料为超高分子量聚乙烯纤维)

[0099]

表6

[0100]

[0101][0102]

综上所述,本发明所述制导光缆用uv固化纤维涂覆树脂具有全温力学性能优异,低固化收缩,对增强纤维、光纤及外保护层材料粘附力好,储存时间长等优势,且不含苯乙烯等有害易挥发物,低气味,用其制备的制导光缆具有损耗低、微弯性能好、单根长度长(大于10km),抗拉强度高(>160n),制备工艺简单,使用温度范围宽(-65~95℃)等特点,性能远远优于普通的制导光缆。

[0103]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干改进和变换,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1