一种防砂涂敷砂及其制备方法与流程

1.本发明属于石油勘探技术领域。更具体地,涉及一种防砂涂敷砂及其制备方法。

背景技术:

2.我国疏松砂岩的分布范围大,储量大,产量占据主要地位。油井出砂危害极大,主要表现为:使地面和井下设备严重磨蚀,甚至造成砂卡;冲砂检泵、地面清罐等维修工作量剧增;砂埋油层或井筒砂堵会造成油井停产;出砂严重时还会引起井壁甚至油层坍塌而损坏套管甚至造成油井报废。这些危害既提高了原油的生产成本,又加大了油田的开采难度。

3.目前防治油井出砂的方式主要有:(1)机械防砂:1 .绕丝筛管砾石充填防砂。将绕丝筛管下入井内的防砂层段,用高渗透砾石充填于筛管和套管(油层)的环空之中,有的还将一部分砾石通过射孔孔眼挤入周围地层中,形成多级过滤屏障,阻止油井出砂。此种防砂方法的缺点是充填砂体不可避免的要被地层砂侵入和破坏,需拔出筛管重新修井时,往往出现筛管无法顺利拔出,油井需上大修,其费用数倍于防砂作业成本,造成极大的浪费。2 .滤砂管防砂。例如下入割缝筛管、各种地面预制成型的滤砂器管柱(如双层预充填筛管、树脂砂滤砂管、金属棉纤维滤砂管、多孔陶瓷滤砂管、多层网布筛管等)。这类方法施工简单,成本低。缺点是滤砂器容易被细砂堵塞,有效期短,只宜用于中、粗砂粒地层。(2)化学防砂:以预涂层砾石防砂为例说明其化学防砂工艺。首先在地面制备预涂层砾石,即在筛析后的石英砂表面通过物理或化学方法均匀涂覆一层极薄的树脂,在常温下阴干,形成分散的颗粒,简称覆膜砂。施工时,用某种携带液将其泵入井内,挤入油层和射孔孔眼内。在一定的条件(地层温度)下挤入固化剂,使颗粒表面树脂软化,相互粘连而胶结成具有一定强度和渗透性良好的人工井壁,作为挡砂屏障。此种方法的缺点是树脂的固化强度低,需要至少较高的地层温度和后凝时间(固化时间),在地层温度60℃固化时间72小时的前提下,固化物抗折强度低于3兆帕,如果使用外协固化剂,则腐蚀油管和套管,缩短油井寿命,得不偿失。

4.目前进入开采中后期的油田多采用蒸汽吞吐和蒸汽驱油开采方法。此类油井的防砂目前多采用预后效果不好的机械防砂,次防砂措施一旦过滤空被细砂阻塞则需抽出套丝管重新更换,此过程极易造成套丝管断裂导致油井大修,极高的增加了成本。在稠油井开采中防砂形成的人工地层必须满足蒸汽吞吐热采的要求等不足,而目前化学防砂则由于无法兼具低温固化和高温开采的要求而无法采用,现行油田防砂中树脂溶液、固沙剂单组份涂敷砂和双组份涂敷砂砂应用时分别存在的渗透率差、低井温固化强度不足、耐温性差的缺陷。在实际应用中,好的防砂措施必须兼顾低温固化(最低40℃)形成较高强度,同时兼具良好的渗透率和耐受高温环境(280℃左右)下稳定工作。

技术实现要素:

5.本发明要解决的技术问题是克服现有涂敷砂产品在使用过程中,砂砾与粘结剂树脂之间界面相容性较差,难以有效的粘合,导致产品在实际使用过程中,无法长期有效保持良好的防砂效果的缺陷和不足,提供一种防砂涂敷砂及其制备方法。

6.本发明的目的是提供一种防砂涂敷砂。

7.本发明上述目的通过以下技术方案实现:一种防砂涂敷砂,包括改性玻璃纤维、粘结剂树脂、石英砂;所述改性玻璃纤维的表面包覆有碳化层;所述碳化层中吸附有二氧化硅颗粒;所述改性玻璃纤维与所述碳化层,以及所述二氧化硅颗粒与所述碳化层之间通过si-c化学键连接。

8.上述技术方案通过在粘结剂树脂体系中,引入玻璃纤维和石英砂,引入玻璃纤维后,玻璃纤维可以在砂体中杂乱分布,起到良好的阻裂效果;另外,通过在玻璃纤维表面引入碳化层,并且通过碳化层“桥接”表面的二氧化硅颗粒,从而将光滑的玻璃纤维表面转变为具有“凸起结构”的粗糙二氧化硅纤维,在产品制备和使用过程中,粘结剂树脂的分子链结构可以发生一定程度的弯曲、卷曲和螺旋交叉,并有一定概率在粗糙二氧化硅纤维表面的“凸起结构”上缠结,形成牢固的“物理缠绕”,从而形成稳定的三维网状结构,将砂砾束缚于其中,形成较为稳定的过滤体,同时具有相当的渗透率,达到良好的防砂效果;另外,由于二氧化硅颗粒通过碳化层,以si-c化学键形式“桥接”,当其作为“物理缠绕”的结合位点时,可有效避免因外力作用引起的“桥接”失效,使产品的防砂效果得到长期有效保持。

9.进一步地,所述改性玻璃纤维包括以下重量份数的不同长度的玻璃纤维:10-30份长度为3-5mm的玻璃纤维,20-40份长度为6-10mm的玻璃纤维,40-60份长度为11-15mm的玻璃纤维。

10.进一步地,所述二氧化硅颗粒包括以下重量份数的不同粒径的二氧化硅颗粒:20-40份d50为10-30nm的二氧化硅,30-50份d50为40-60nm的二氧化硅,40-60份d50为80-120nm的二氧化硅。

11.进一步地,所述粘结剂树脂为酚醛树脂,所述酚醛树脂选自酚醛树脂2122,酚醛树脂264或酚醛树脂219中的任意一种。

12.进一步地,还包括低交联度聚乙烯亚胺树脂;所述低交联度聚乙烯亚胺树脂是向聚乙烯亚胺树脂中,通入聚乙烯亚胺树脂质量3-5%的二氧化碳气体得到。

13.上述技术方案通过在产品体系中引入聚乙烯亚胺树脂,首先,利用其在二氧化碳作用下,发生一定程度的交联,在体系内部构筑初步的交联体系网络,使得内部添加的玻璃纤维和石英砂等无机质可以有效分散,避免在长期存放过程中发生沉降;而在实际产品使用过程中,由于聚乙烯亚胺树脂和二氧化碳的反应可逆,在井底热量作用下,二氧化碳气体重新释放,在扩散过程中,有利于体系内部各组分在井下可以有效扩散渗透,加速了三维网络的构建过程,且气体的扩散也保障了体系具备相当的渗透性能。

14.进一步地,还包括聚偏二氟乙烯。

15.上述技术方案进一步在产品中引入具有压电特性的聚偏二氟乙烯树脂,在地层深处受压时,聚偏二氟乙烯树脂容易带电,带电后的聚偏二氟乙烯树脂可以有效吸附地层流体携带的细粉砂,形成细粉砂结合体,并与玻璃纤维构筑的三维网络结构协同构建整体结构,可以进一步起到防止细粉砂的作用。

16.本发明另一目的是提供一种防砂涂敷砂的制备方法。

17.本发明上述目的通过以下技术方案实现:一种防砂涂敷砂的制备方法,具体制备步骤包括:(1)将玻璃纤维、纳米铁粉、氟化钠、二氧化硅颗粒和瓜尔胶溶液混合分散后,于惰性气体保护状态下,加热升温至600℃,保温炭化后,继续升温至1500℃以上,高温反应后,冷却,出料,得高温炭化料;(2)将高温炭化料用酸洗后,干燥,得改性玻璃纤维;(3)将改性玻璃纤维、粘结剂树脂和石英砂混合均匀,即得产品。

18.进一步地,所述具体制备步骤还包括在所述步骤(3)中添加低交联度聚乙烯亚胺树脂;所述低交联度聚乙烯亚胺树脂的制备过程为:将聚乙烯亚胺树脂溶于水中后,持续通入聚乙烯亚胺树脂质量3-5%的二氧化碳气体,即得。

19.进一步地,所述具体制备步骤还包括在所述步骤(3)中添加聚偏二氟乙烯。

具体实施方式

20.以下结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

21.除非特别说明,以下实施例所用试剂和材料均为市购。

22.实施例1一种防砂涂敷砂,包括改性玻璃纤维、粘结剂树脂、石英砂;所述改性玻璃纤维的表面包覆有碳化层;所述碳化层中吸附有二氧化硅颗粒;所述改性玻璃纤维与所述碳化层,以及所述二氧化硅颗粒与所述碳化层之间通过si-c化学键连接。

23.上述防砂涂敷砂的制备方法如下:将聚乙烯亚胺树脂和水按质量比为1:5混合溶解,得聚乙烯亚胺树脂溶液,再以10ml/min速率向所得聚乙烯亚胺树脂溶液中持续通入聚乙烯亚胺树脂质量3%的二氧化碳气体,待二氧化碳气体通入结束,得低交联度聚乙烯亚胺树脂;按重量份数计,依次取40份玻璃纤维,0.1份纳米铁粉,0.2份氟化钠,40份质量分数为3%的瓜尔胶溶液,90份二氧化硅颗粒倒入混料机中,用搅拌器以400r/min转速搅拌分散2h后,出料,干燥,再转入管式炉中,于惰性气体保护状态下,以6℃/min速率持续升温至600℃,保温炭化3h后,继续以10℃/min速率升温至1500℃,高温反应4h后,随炉冷却至室温,出料,得高温炭化料;将高温炭化料和质量分数为3%的盐酸按质量比为1:5混合后,于超声频率为55khz条件下,超声酸洗20min后,过滤,收集滤饼,并用去离子水洗涤滤饼直至洗涤液呈中性,再将洗涤后的滤饼转入烘箱中,于温度为100℃条件下干燥至恒重,得改性玻璃纤维;按重量份数计,依次取10份改性玻璃纤维,80份粘结剂树脂,8份石英砂,3份乳化剂op-10,5份低交联度聚乙烯亚胺树脂,8份聚偏二氟乙烯,用搅拌器以1000r/min转速搅拌混合2h后,出料,即得防砂涂敷砂;所述玻璃纤维包括以下重量份数的不同长度的玻璃纤维:10份长度为3mm的玻璃

纤维,20份长度为6mm的玻璃纤维,40份长度为11mm的玻璃纤维;所述二氧化硅颗粒包括以下重量份数的不同粒径的二氧化硅颗粒:20份d50为10nm的二氧化硅,30份d50为40nm的二氧化硅,40份d50为80nm的二氧化硅;所述粘结剂树脂为酚醛树脂2122。

24.实施例2一种防砂涂敷砂,包括改性玻璃纤维、粘结剂树脂、石英砂;所述改性玻璃纤维的表面包覆有碳化层;所述碳化层中吸附有二氧化硅颗粒;所述改性玻璃纤维与所述碳化层,以及所述二氧化硅颗粒与所述碳化层之间通过si-c化学键连接。

25.上述防砂涂敷砂的制备方法如下:将聚乙烯亚胺树脂和水按质量比为1:8混合溶解,得聚乙烯亚胺树脂溶液,再以20ml/min速率向所得聚乙烯亚胺树脂溶液中持续通入聚乙烯亚胺树脂质量4%的二氧化碳气体,待二氧化碳气体通入结束,得低交联度聚乙烯亚胺树脂;按重量份数计,依次取50份玻璃纤维,0.2份纳米铁粉,0.3份氟化钠,50份质量分数为4%的瓜尔胶溶液,115份二氧化硅颗粒倒入混料机中,用搅拌器以500r/min转速搅拌分散3h后,出料,干燥,再转入管式炉中,于惰性气体保护状态下,以8℃/min速率持续升温至600℃,保温炭化4h后,继续以15℃/min速率升温至1600℃,高温反应5h后,随炉冷却至室温,出料,得高温炭化料;将高温炭化料和质量分数为4%的盐酸按质量比为1:8混合后,于超声频率为60khz条件下,超声酸洗30min后,过滤,收集滤饼,并用去离子水洗涤滤饼直至洗涤液呈中性,再将洗涤后的滤饼转入烘箱中,于温度为110℃条件下干燥至恒重,得改性玻璃纤维;按重量份数计,依次取15份改性玻璃纤维,100份粘结剂树脂,12份石英砂,4份乳化剂op-10,8份低交联度聚乙烯亚胺树脂,9份聚偏二氟乙烯,用搅拌器以1500r/min转速搅拌混合6h后,出料,即得防砂涂敷砂;所述玻璃纤维包括以下重量份数的不同长度的玻璃纤维:20份长度为4mm的玻璃纤维,30份长度为8mm的玻璃纤维,50份长度为14mm的玻璃纤维;所述二氧化硅颗粒包括以下重量份数的不同粒径的二氧化硅颗粒:30份d50为15m的二氧化硅,35份d50为50nm的二氧化硅,50份d50为100nm的二氧化硅;所述粘结剂树脂为酚醛树脂264。

26.实施例3一种防砂涂敷砂,包括改性玻璃纤维、粘结剂树脂、石英砂;所述改性玻璃纤维的表面包覆有碳化层;所述碳化层中吸附有二氧化硅颗粒;所述改性玻璃纤维与所述碳化层,以及所述二氧化硅颗粒与所述碳化层之间通过si-c化学键连接。

27.上述防砂涂敷砂的制备方法如下:将聚乙烯亚胺树脂和水按质量比为1:10混合溶解,得聚乙烯亚胺树脂溶液,再以30ml/min速率向所得聚乙烯亚胺树脂溶液中持续通入聚乙烯亚胺树脂质量5%的二氧化碳

气体,待二氧化碳气体通入结束,得低交联度聚乙烯亚胺树脂;按重量份数计,依次取60份玻璃纤维,0.3份纳米铁粉,0.5份氟化钠,80份质量分数为5%的瓜尔胶溶液,150份二氧化硅颗粒倒入混料机中,用搅拌器以800r/min转速搅拌分散4h后,出料,干燥,再转入管式炉中,于惰性气体保护状态下,以10℃/min速率持续升温至600℃,保温炭化5h后,继续以20℃/min速率升温至1650℃,高温反应6h后,随炉冷却至室温,出料,得高温炭化料;将高温炭化料和质量分数为5%的盐酸按质量比为1:10混合后,于超声频率为65khz条件下,超声酸洗40min后,过滤,收集滤饼,并用去离子水洗涤滤饼直至洗涤液呈中性,再将洗涤后的滤饼转入烘箱中,于温度为120℃条件下干燥至恒重,得改性玻璃纤维;按重量份数计,依次取30份改性玻璃纤维,120份粘结剂树脂,15份石英砂,5份乳化剂op-10,10份低交联度聚乙烯亚胺树脂,10份聚偏二氟乙烯,用搅拌器以2000r/min转速搅拌混合4h后,出料,即得防砂涂敷砂;所述玻璃纤维包括以下重量份数的不同长度的玻璃纤维:30份长度为5mm的玻璃纤维,40份长度为10mm的玻璃纤维,60份长度为15mm的玻璃纤维;所述二氧化硅颗粒包括以下重量份数的不同粒径的二氧化硅颗粒:40份d50为30nm的二氧化硅,50份d50为60nm的二氧化硅,60份d50为120nm的二氧化硅;所述粘结剂树脂为酚醛树脂219。

28.实施例4本实施例相比于实施例1而言,区别在于:未加入聚偏二氟乙烯,其余条件保持不变。

29.实施例5本实施例相比于实施例1而言,区别在于:未加入低交联度聚乙烯亚胺树脂,其余条件保持不变。

30.对比例本对比例相比于实施例1而言,区别在于:玻璃纤维未进行改性直接使用,其余条件保持不变。

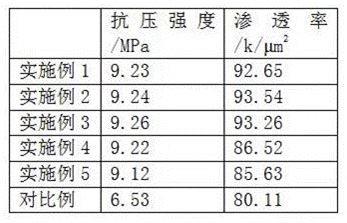

31.对实施例1-5及对比例所得产品进行性能测试,具体测试方法和测试结果如下所述:将各实施例和对比例产品分散均匀后,在60℃水浴中固化成型,制备成直径为3cm,长度为3cm的圆柱体,磨平圆柱体的两个端面,再测试各个圆柱体的抗压强度,以及其在14mpa压力下的气测渗透率,测试结果如表1所示:表1:产品性能测试结果。

32.由表1测试结果可知,本发明所得产品具有优异的抗压强度,且渗透性能得到明显改善,可以有效延长防砂有效期。

33.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1