一种导轮用聚氨酯弹性体涂覆层及其制备方法与流程

本发明属于聚氨酯涂层的,特别是指一种导轮用聚氨酯弹性体涂覆层及其制备方法。

背景技术:

1、太阳能电池根据基体材料的不同可以分为三大类:非晶硅、晶体硅和化合物太阳电池。目前,光伏行业主流电池材料为晶体硅,单晶硅片是太阳能电池的重要组成部分,其生产工艺与切割质量直接影响电池片的质量,也影响着太阳能硅电池的总成本。硅片切割是将单晶硅棒切割为一定厚度硅片的工艺。目前行业内切割单晶硅片主要采用的是金刚线切割技术,即采用特殊技术手段将坚硬的金刚石牢牢地均匀固定在钢线上,再用制作完成的金刚线对待切割材料进行切割。

2、金刚线切割用导轮包括钢制辊体和聚氨酯涂覆层,钢制辊体表面包覆有一层聚氨酯涂覆层,在聚氨酯涂覆层表面开有若干致密的v型凹槽。切割过程中金刚线是缠绕在开有凹槽的导轮上,该进程以“滚动-嵌入”模式用于硅棒的切割。导轮是金刚线的传动带,表面涂敷有一层特殊的涂层材料——聚氨酯涂覆层,并布有若干导向槽——v型凹槽;导向槽主要作用是固定缠绕的金刚线,然后通过导轮的转动使切割金刚线移动。涂覆层不仅可以起固定金刚线的作用,还可借助其回弹性缓解切割过程中金刚线的过度张力,防止断线的发生;这就对涂覆层的强度有较高的要求。

3、目前,市场常规涂覆材料为浇注型聚氨酯弹性体,行业中常采用的聚氨酯弹性体主要是聚醚型聚氨酯弹性体,聚醚型聚氨酯弹性体具有更好的耐水性能和加工性能,可以进行导轮的二次开槽,节约成本。但是,这种聚醚型聚氨酯弹性体涂层的拉伸强度、撕裂强度和断裂伸长率等不足,从而造成涂层发生过大的永久变形,导致涂层的整体强度不高。因此,使用这种聚醚型聚氨酯弹性体涂覆后的导轮寿命均不超过400小时,导轮的使用周期短。由于一次导轮的更换大概会导致约超过6h的延误,并且,新导轮上机后还需磨合一段时间;因此,停机一次会导致大量的时间损失。

技术实现思路

1、本发明的目的是提供一种导轮用聚氨酯弹性体涂覆层及其制备方法,旨在解决现有技术中的导轮用聚氨酯弹性体涂覆层存在强度低从而导致导轮的使用寿命短的问题。

2、为了解决上述技术问题,本发明主要是通过以下技术方案加以实现的:

3、在一个方面,本发明的一种导轮用聚氨酯弹性体涂覆层,包括以下重量百分含量的组分:聚醚多元醇55-65%,多异氰酸酯15-20%,扩链交联剂10-15%,催化剂1-5%,润滑剂3-5%,耐水解剂1-5%;所述润滑剂为二硫化钼、硅油和三氧化二铝按照质量比为2:2-4:1-6组成的混合物。

4、本发明的导轮用聚氨酯弹性体涂覆层是由聚醚多元醇和多异氰酸酯反应形成预聚体组分,由扩链交联剂、催化剂、润滑剂和耐水解剂反应形成固化剂组分,预聚体组分和固化剂组分反应,形成聚氨酯弹性体涂覆层;各组分相互协同,相互促进,相辅相成,使涂覆层具有较高的硬度、拉伸强度、撕裂强度和断裂伸长率,降低了涂覆层发生过大的永久变形的概率,提高了涂覆层的整体强度,同时,还具有良好的耐磨性能,延长了导轮的使用寿命,提高了导轮的更换周期,减小了停机次数,节约了时间,降低了因停机而导致的经济损失。

5、作为一种优选的实施方案,所述润滑剂为二硫化钼、硅油和三氧化二铝按照质量比为2:2-3:5-6组成的混合物。本发明中,二硫化钼具有自润滑的性能,可与低表面张力的硅油形成协同效应,从而降低了导轮用聚氨酯弹性体涂覆层的摩擦系数,减少了摩擦生热,同时,三氧化二铝具有较好的硬度,进一步提高了导轮用聚氨酯弹性体涂覆层的强度和耐磨性能;二硫化钼、硅油和三氧化二铝相互补充,进一步提高了导轮用聚氨酯弹性体涂覆层的硬度、拉伸强度、撕裂强度和断裂伸长率,提高了涂覆层的整体强度,同时,还提高了涂覆层的耐磨性能。

6、作为一种优选的实施方案,所述聚醚多元醇的数均分子量为1000-2000,所述聚醚多元醇为聚四氢呋喃二醇。本发明中聚醚多元醇的分子量较小,聚醚多元醇与多异氰酸酯有效配合,在扩链交联剂、催化剂、润滑剂和耐水解剂的作用下,所得的聚氨酯弹性体涂覆层强度高。本发明的聚醚多元醇为聚四氢呋喃二醇,由于聚四氢呋喃二醇会含有一定量的杂质,通常也称为聚四氢呋喃多元醇,这种聚醚多元醇是市售产品,是由环氧化合物在催化剂和起始剂的存在作用下经过开环反应而得到。

7、作为一种优选的实施方案,所述多异氰酸酯为二苯甲烷-4,4-二异氰酸酯、对苯二异氰酸酯中的任意一种或两种。本发明中,二苯甲烷-4,4-二异氰酸酯(mdi)的分子结构内具有两个苯环,刚性高;对苯二异氰酸酯(ppdi)具有紧凑而对称的分子结构,在聚氨酯中形成紧密的硬段和产生高度的相分离,使得聚氨酯具有很好的强度和耐磨性能,同时,也具有优异的回弹性。

8、作为一种优选的实施方案,所述多异氰酸酯为二苯甲烷-4,4-二异氰酸酯和对苯二异氰酸酯按照质量比为1:2-3组成的混合物。本发明中,将二苯甲烷-4,4-二异氰酸酯和对苯二异氰酸酯复配使用,即具有二苯甲烷-4,4-二异氰酸酯的刚性,又具有对苯二异氰酸酯的强度、耐磨性和回弹性,进一步提高了所得导轮用聚氨酯弹性体涂覆层的力学性能。

9、作为一种优选的实施方案,所述扩链交联剂为1,4-丁二醇、4,4-亚甲基双(3-氯-2,6-二乙基苯胺)、3,3'-二氯-4,4'-二氨基二苯基甲烷中的任意一种或几种。本发明中,1,4-丁二醇(bdo)具有很好的回弹性,4,4-亚甲基双(3-氯-2,6-二乙基苯胺)(mcdea)和3,3'-二氯-4,4'-二氨基二苯基甲烷(moca)均是分子结构中含有两个苯环的胺类扩链交联剂,苯环可以提高导轮用聚氨酯弹性体涂覆层的刚性,同时生成的脲基具有较强的极性;因此,mcdea和moca能够提高导轮用聚氨酯弹性体涂覆层的强度和耐磨性能。其中,mcdea所得的导轮用聚氨酯弹性体涂覆层具有更好的耐磨性能,尤其是在高硬度的条件下。

10、作为一种优选的实施方案,所述扩链交联剂为1,4-丁二醇和4,4-亚甲基双(3-氯-2,6-二乙基苯胺)按照质量比为1:1-3组成的混合物。本发明中,将1,4-丁二醇和4,4-亚甲基双(3-氯-2,6-二乙基苯胺)组成复合扩链交联剂使用,这种复合扩链交联剂兼具了1,4-丁二醇和4,4-亚甲基双(3-氯-2,6-二乙基苯胺)的优点,经过合适的配比,进一步提高了导轮用聚氨酯弹性体涂覆层的强度。

11、作为一种优选的实施方案,所述催化剂为二月桂酸二丁基锡。本发明以二月桂酸二丁基锡为催化剂,这种催化剂反应快,催化效果好,常见易得。

12、作为一种优选的实施方案,所述耐水解剂为碳化二亚胺。本发明的耐水解剂为常用的耐水解剂,这种耐水解剂使用性能好,价廉易得。

13、在另一个方面,本发明的一种导轮用聚氨酯弹性体涂覆层的制备方法,包括以下步骤:1)取聚醚多元醇,于120-130℃,真空不高于-0.09mpa条件下,搅拌熔融脱水1.5-2.0h,降温至105-115℃,得初始物;2)取多异氰酸酯,于60-70℃下,熔融1.5-2h,并加入到步骤1)所得的初始物中,在惰性气体保护作用下,反应1.0-1.5h,得预聚体组分;3)取扩链交联剂、催化剂、润滑剂和耐水解剂,于120-130℃,真空不高于-0.09mpa条件下,搅拌熔融脱水1.5-2.0h,降温至105-115℃,高速搅拌,混合40-60min,得固化剂组分;4)将步骤2)所得的预聚体组分加热至105-115℃,与步骤3)所得的固化剂组分混合,搅拌,灌注入事先加热至80-100℃的导轮模具中;5)将模具置于100-110℃下,硫化成型,处理15-30min,取出,自然冷却,凝固,脱模,将导轮置于80-100℃下,硫化10-15h,得带有聚氨酯弹性体涂覆层的导轮。

14、本发明的导轮用聚氨酯弹性体涂覆层的制备方法中,首先,将聚醚多元醇熔融脱水,并与融化的多异氰酸酯在惰性气体的保护作用下反应,得到预聚体组分;接着,将扩链交联剂、催化剂、润滑剂和耐水解剂混合熔融脱水搅拌,得到固化剂组分;最后,将预聚体组分和固化剂组分混合,浇注,硫化成型,脱模,二次硫化,而得到。本发明初始物是在反应釜中制备,多异氰酸酯的熔融在烘箱内完成,固化剂组分也是在反应釜中制备。这种制备方法操作简单,易于控制,便于实现产业化。

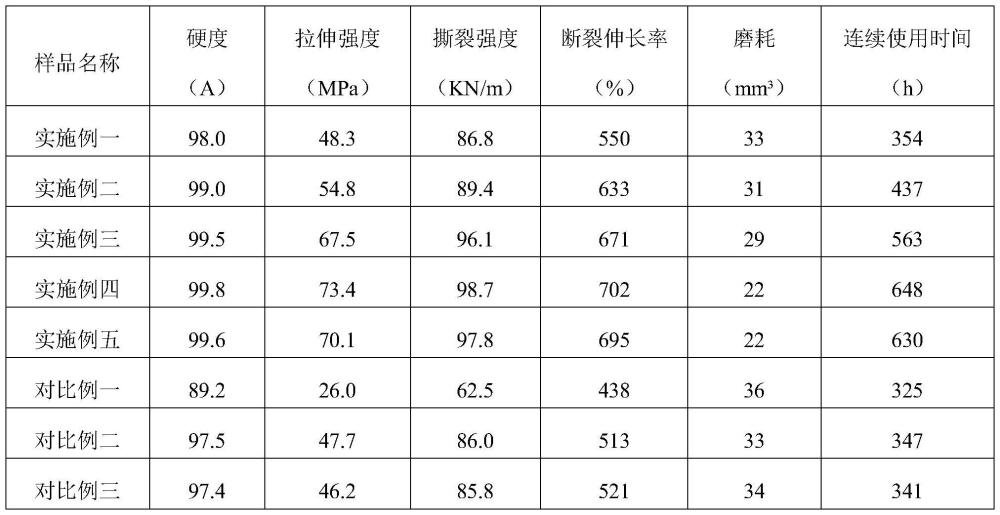

15、与现有技术相比,本发明的有益效果是:本发明的导轮用聚氨酯弹性体涂覆层是由聚醚多元醇和多异氰酸酯反应形成预聚体组分,由扩链交联剂、催化剂、润滑剂和耐水解剂反应形成固化剂组分,预聚体组分和固化剂组分反应,形成聚氨酯弹性体涂覆层;各组分相互协同,相互促进,相辅相成,使涂覆层具有较好的拉伸强度、撕裂强度和断裂伸长率,降低了涂覆层发生过大的永久变形的概率,提高了涂覆层的整体强度,同时,还具有良好的耐磨性能,延长了导轮的使用寿命,提高了导轮的更换周期,减小了停机次数,节约了时间,降低了因停机而导致的经济损失。

- 还没有人留言评论。精彩留言会获得点赞!