鱼油基氨基酸表面活性剂及其制备方法与流程

1.本发明属于精细化工技术领域,尤其一种鱼油基氨基酸表面活性剂及其制备方法。

技术背景

2.表面活性剂是一大类高附加价值的精细化学品,在洗涤剂、洗液、牙膏等日用化学品、化妆品、食品与饲料加工、油漆与涂料、金属加工、油气开采、纺丝与织造、航空航天、电子信息与计算机、生态资源与环境保护等各个工业领域均具有重要的应用,有“工业味精”之美誉。

3.表面活性剂的工业化生产主要利用石油天然气等资源加工的脂肪醇、芳烃(包括烷基苯、烷基酚)、环氧乙烷、环氧丙烷、脂肪胺、硫酸(包括发烟硫酸)、磷酸(包括五氧化二磷等等)、烧碱等等经过一系列化学反应得到的。全合成表面活性剂应用十分广泛,对各行各业、各工业领域的发展起到了举足轻重的关键作用。同时也存在原料资源有限、生物降解难、有毒、对皮肤刺激性强等不足。因此开发和生产安全、环保、无毒无刺激、可生物降解的生物基表面活性剂一直是表面活性剂工业领域的热点和方向。

4.从动植物可再生资源出发,以动植物脂肪酸(称之为生物脂肪酸)、脂肪醇(生物基脂肪醇)、植物多糖(生物基多糖)、植物纤维(生物基纤维)、动植物蛋白及衍生物氨基酸等绿色生物资源为原料合成生物基表面活性剂,也具有三十年的工业实践。比如人们利用椰子油(或椰子油甲酯)、棕榈油(或棕榈油甲酯)、棉籽油(或棉籽油甲酯)、菜籽油(或菜籽油)和石油化学品乙醇胺、二乙醇反应得到系列脂肪酸烷醇酰胺非离子表面活性剂,用于液体洗涤剂的增稠、发泡和稳泡、去污增效等等;利用动植物油脂进行水解得到脂肪酸进行皂化得到脂肪酸盐阴离子表面活性剂;利用动植物油的脂肪酸甲酯,经过加氢合成生物脂肪醇,然后和石化产品环氧乙烷进行醚化反应,合成非离子脂肪醇聚氧乙烯醚表面活性剂。这些属于生物表面活性剂(或半生物表面活性剂)的典型工业实践。

5.然而,在丰富的可再生鱼油生物资源综合利用方面,目前主要集中在食用,或者从鱼油中分离富集多不饱和脂肪酸epa和dha用于养生保健品、化妆品的生产,将剩余鱼油脂肪酸乙酯用于饲料加工,或作为燃料利用,尚无人将其用于生物基表面活性剂生产中;不仅没有充分发挥鱼油生物资源的经济价值,而且浪费了资源。

技术实现要素:

6.本发明利用分离多不饱和脂肪酸乙酯后、剩下的低不饱和度鱼油脂肪酸乙酯原料,经过特殊处理后,彻底除去鱼油的腥味并稳定化后,在催化剂作用下和氨基酸钠盐进行酰胺化反应,得到了颜色好、无气味、性能好的鱼油氨基酸阴离子生物基表面活性剂。

7.具体的技术方案为:

8.鱼油基氨基酸表面活性剂,通过以下制备方法获得:

9.(1)氨基酸钠、氢氧化钠、乙醇-软水混合液加入高压釜内中,氮气保护下,升压

0.02mpa;搅拌并加热到80℃,反应釜压力为0.12mpa,维持该温度和压力下充分搅拌30分钟,将甘氨酸钠充分溶解;

10.(2)将高压釜内物料加热升温至120℃,体系压力升至0.18mpa,继续搅拌;同时取事先加热去腥和稳定化处理的鱼油脂肪酸乙酯,利用微量高压注射泵,按照5毫升/min的流量,连续加入到高压釜中进行酰胺化反应;

11.(3)加完鱼油脂肪酸乙酯后,维持在120~130℃、145~155℃、165~175℃分别反应2.5小时,反应釜的压力为物料自生压力;

12.(4)分段保温反应结束后,冷却降温至室温,体系恢复至0.12mpa压力,开启高压釜氮气进口阀门,缓慢开启高压釜气体出口管阀门,将体系泄压至常压;然后打开高压釜的釜盖,取出酰胺化反应的物料,为乳白色~浅黄色浆状物;

13.(5)真空抽滤酰化反应混合物,滤液回收乙醇;滤饼用冷乙醇仔细淋洗滤饼,真空干燥、得到白色粉末状、鱼油酰甘氨酸钠生物基表面活性剂。

14.氨基酸钠主要为甘氨酸钠或天门冬氨酸钠。

15.以上物质的用量比为:

16.0.5~1.03摩尔氨基酸钠、0.1~0.2摩尔氢氧化钠、体积比50:50的乙醇-软水混合液、1.0摩尔鱼油脂肪酸乙酯。

17.本发明的反应原理为:

[0018][0019]

本发明具体的技术效果:

[0020]

(1)以鱼油脂肪酸乙酯为原料,合成鱼油基氨基酸表面活性剂。鱼油脂肪酸乙酯由于本身的特性,具有难闻的鱼腥味,很难综合利用。本发明利用富集多不饱和脂肪酸乙酯epa和dha后剩下的鱼油脂肪酸乙酯,经过特殊的稳定化和去腥处理后作为生物基表面活性剂的原料。

[0021]

(2)采用特殊的酰胺化催化剂,在低碳醇,尤其95%乙醇介质中鱼油脂肪酸乙酯和氨基酸钠直接进行酰胺化反应,生成鱼油氨基酸钠表面活性剂;产物悬浮于反应介质中,分离简单、工艺流程相对较短。

[0022]

(3)鱼油基氨基酸表面活性剂采用的氨基酸钠,主要是甘氨酸钠、天门冬氨酸钠.

[0023]

(4)本发明合成的鱼油基氨基酸生物表面活性剂,具有良好的去污、发泡、乳化、分散能力。

附图说明

[0024]

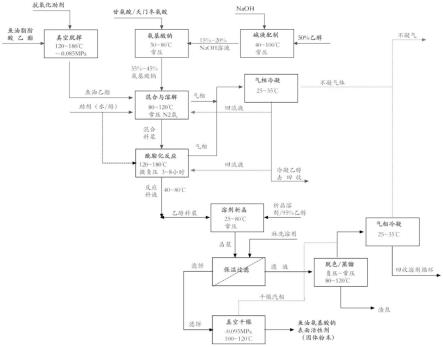

图1是本发明的流程图。

具体实施方式

[0025]

结合附图和实施例说明本发明的具体技术方案。

[0026]

以下实施例制备方法如图1所示的流程。

[0027]

实施例1

[0028]

在2000毫升带有磁力搅拌器、温度计、压力表、氮气接入口的316l不锈钢高压釜中,100克甘氨酸钠(1.03摩尔),氢氧化钠4克(0.1摩尔)、50:50(体积比的乙醇-软水混合液)1000毫升,关闭高压釜釜盖;用氮气充分置换空气后,关闭高压釜,用氮气充压至0.02mpa(表压)。然后开启高压釜的搅拌器,并对物料加热,升温至物料温度80℃,此时反应釜压力为0.12mpa,维持该温度和压力下充分搅拌30分钟,以保证甘氨酸钠充分溶解。

[0029]

然后将高压釜内物料加热升温至120℃,体系压力升至0.18mpa,继续搅拌。同时取事先加热去腥和稳定化处理的鱼油脂肪酸乙酯(酸值0.89mgkoh/g,皂化值186.1mgkoh/g,碘值93.93mgi2/g,平均分子量301)300克(1.0摩尔),装入500毫升烧杯中,利用微量高压注射泵,按照5毫升/min的流量,连续加入到高压釜中进行酰胺化反应;鱼油脂肪酸乙酯加料结束后,在烧杯总加入95%乙醇100毫升,继续利用注射泵加入到高压釜中,以保证鱼油乙酯完全加入。

[0030]

加完鱼油脂肪酸乙酯后,维持在120~130℃、145~155℃、165~175℃分别反应2.5小时,反应釜的压力为物料自生压力。

[0031]

分段保温反应结束后,冷却降温至室温,体系恢复至0.12mpa压力,开启高压釜氮气进口阀门,缓慢开启高压釜气体出口管阀门,将体系泄压至常压。然后打开高压釜的釜盖,取出酰胺化反应的物料,为乳白色~浅黄色浆状物。

[0032]

真空抽滤酰化反应混合物,滤液为红黄色均匀液体,送去回收乙醇;滤饼为浅黄色,用冷乙醇仔细淋洗滤饼,真空干燥、得到白色粉末状、鱼油酰甘氨酸钠生物基表面活性剂285克,收率81%。

[0033]

产品ir分析表明:3320cm-1

和1560cm-1

吸收峰为分子结构中酰胺基n-h键伸缩振动、变形振动吸收峰;1650cm-1

为酰胺基团羰基c=o伸缩振动吸收峰;1260cm-1

为典型的酰胺基团的c-n伸缩振动吸收峰。ir分析证实合成产品为鱼油酰基甘氨酸钠。

[0034]

产品熔点测试表明:产品熔程为90~125℃,熔程较宽,主要原因在于鱼油脂肪酸碳链是c

14

~c

20

混合碳链,所得到的鱼油酰胺基甘氨酸钠为混合脂肪酸酰基甘氨酸钠。

[0035]

产品起泡和泡沫稳定性测试:将鱼油酰甘氨酸钠溶于蒸馏水中,1%的水溶液ph=8.5,表面张力为33.4dyn/cm;罗氏泡高以测试25℃下初始泡沫高度为280ml,泡沫洁白细腻;4小时后泡沫高度为180ml,泡沫保持率64%,具有较好的稳定性。

[0036]

实施例2

[0037]

在2000毫升带有磁力搅拌器、温度计、压力表、氮气接入口的316l不锈钢高压釜中,88.5克天门冬氨酸钠(0.5摩尔),氢氧化钠4克(0.1摩尔)、50:50(体积比的乙醇-软水混合液)1000毫升,关闭高压釜釜盖;用氮气充分置换空气后,关闭高压釜,用氮气充压至0.02mpa(表压)。然后开启高压釜的搅拌器,并对物料加热,升温至物料温度80℃,此时反应

釜压力为0.12mpa,维持该温度和压力下充分搅拌30分钟,以保证甘氨酸钠充分溶解。

[0038]

然后将高压釜内物料加热升温至120℃,体系压力升至0.18mpa,继续搅拌。同时取事先加热去腥和稳定化处理的鱼油脂肪酸乙酯(酸值0.89mgkoh/g,皂化值186.1mgkoh/g,碘值93.93mgi2/g,平均分子量301)150克(0.5摩尔),装入500毫升烧杯中,利用微量高压注射泵,按照5毫升/min的流量,连续加入到高压釜中进行酰胺化反应;鱼油脂肪酸乙酯加料结束后,在烧杯总加入95%乙醇100毫升,继续利用注射泵加入到高压釜中,以保证鱼油乙酯完全加入。

[0039]

加完鱼油脂肪酸乙酯后,维持在120~130℃、145~155℃、165~175℃分别反应2.5小时,反应釜的压力为物料自生压力。

[0040]

分段保温反应结束后,冷却降温至室温,体系恢复至0.12mpa压力,开启高压釜氮气进口阀门,缓慢开启高压釜气体出口管阀门,将体系泄压至常压。然后打开高压釜的釜盖,取出酰胺化反应的物料,为乳白色~浅黄色浆状物。

[0041]

真空抽滤酰化反应混合物,滤液为红黄色均匀液体,送去回收乙醇;滤饼为浅黄色,用冷乙醇仔细淋洗滤饼,真空干燥、得到白色粉末状、鱼油酰甘氨酸钠生物基表面活性剂175克,收率90.91%。

[0042]

实施例3

[0043]

在2000毫升带有磁力搅拌器、温度计、压力表、氮气接入口的316l不锈钢高压釜中,100克甘氨酸钠(1.03摩尔),氢氧化钠8克(0.2摩尔)、50:50(体积比的乙醇-软水混合液)1000毫升,关闭高压釜釜盖;用氮气充分置换空气后,关闭高压釜,用氮气充压至0.02mpa(表压)。然后开启高压釜的搅拌器,并对物料加热,升温至物料温度80℃,此时反应釜压力为0.12mpa,维持该温度和压力下充分搅拌30分钟,以保证甘氨酸钠充分溶解。

[0044]

然后将高压釜内物料加热升温至120℃,体系压力升至0.18mpa,继续搅拌。同时取事先加热去腥和稳定化处理的鱼油脂肪酸乙酯(酸值0.89mgkoh/g,皂化值186.1mgkoh/g,碘值93.93mgi2/g,平均分子量301)300克(1.0摩尔),装入500毫升烧杯中,利用微量高压注射泵,按照5毫升/min的流量,连续加入到高压釜中进行酰胺化反应;鱼油脂肪酸乙酯加料结束后,在烧杯总加入95%乙醇100毫升,继续利用注射泵加入到高压釜中,以保证鱼油乙酯完全加入。

[0045]

加完鱼油脂肪酸乙酯后,维持在120~130℃、145~155℃、165~175℃分别反应3.0小时,反应釜的压力为物料自生压力。

[0046]

分段保温反应结束后,冷却降温至室温,体系恢复至0.12mpa压力,开启高压釜氮气进口阀门,缓慢开启高压釜气体出口管阀门,将体系泄压至常压。然后打开高压釜的釜盖,取出酰胺化反应的物料,为乳白色~浅黄色浆状物。

[0047]

真空抽滤酰化反应混合物,滤液为红黄色均匀液体,送去回收乙醇;滤饼为浅黄色,用冷乙醇仔细淋洗滤饼,真空干燥、得到白色粉末状、鱼油酰甘氨酸钠生物基表面活性剂315克,收率89.7%。

[0048]

实施例4

[0049]

在2000毫升带有磁力搅拌器、温度计、压力表、氮气接入口的316l不锈钢高压釜中,181克天门冬氨酸钠(1.02摩尔),氢氧化钠8克(0.2摩尔)、50:50(体积比的乙醇-软水混合液)1000毫升,关闭高压釜釜盖;用氮气充分置换空气后,关闭高压釜,用氮气充压至

0.02mpa(表压)。然后开启高压釜的搅拌器,并对物料加热,升温至物料温度80℃,此时反应釜压力为0.12mpa,维持该温度和压力下充分搅拌30分钟,以保证天门冬氨酸钠充分溶解。

[0050]

然后将高压釜内物料加热升温至120℃,体系压力升至0.18mpa,继续搅拌。同时取事先加热去腥和稳定化处理的鱼油脂肪酸乙酯(酸值0.89mgkoh/g,皂化值186.1mgkoh/g,碘值93.93mgi2/g,平均分子量301)300克(1.0摩尔),装入500毫升烧杯中,利用微量高压注射泵,按照5毫升/min的流量,连续加入到高压釜中进行酰胺化反应;鱼油脂肪酸乙酯加料结束后,在烧杯总加入95%乙醇100毫升,继续利用注射泵加入到高压釜中,以保证鱼油乙酯完全加入。

[0051]

加完鱼油脂肪酸乙酯后,维持在120~130℃、145~155℃、165~175℃分别反应3.0小时,反应釜的压力为物料自生压力。

[0052]

分段保温反应结束后,冷却降温至室温,体系恢复至0.12mpa压力,开启高压釜氮气进口阀门,缓慢开启高压釜气体出口管阀门,将体系泄压至常压。然后打开高压釜的釜盖,取出酰胺化反应的物料,为乳白色~浅黄色浆状物。

[0053]

真空抽滤酰化反应混合物,滤液为红黄色均匀液体,送去回收乙醇;滤饼为浅黄色,用冷乙醇仔细淋洗滤饼,真空干燥、得到白色粉末状、鱼油酰天门冬氨酸钠生物基表面活性剂382克,收率87.8%。

[0054]

产品ir分析表明:3318cm-1

和1556cm-1

吸收峰为分子结构中酰胺基n-h键伸缩振动、变形振动吸收峰;1645cm-1

为酰胺基团羰基c=o伸缩振动吸收峰;1262cm-1

为典型的酰胺基团的c-n伸缩振动吸收峰。ir分析证实合成产品为鱼油酰基天门冬氨酸钠。

[0055]

产品熔点测试表明:产品熔程为100~128℃,熔程较宽,主要原因在于鱼油脂肪酸碳链是c

14

~c

20

混合碳链,所得到的鱼油酰胺基天门冬氨酸钠为混合脂肪酸酰基天门冬酸钠。

[0056]

产品起泡和泡沫稳定性测试:将鱼油酰甘氨酸钠溶于蒸馏水中,1%的水溶液ph=8.5,表面张力为32.4dyn/cm;罗氏泡高以测试25℃下初始泡沫高度为240ml,泡沫洁白细腻;4小时后泡沫高度为190ml,泡沫保持率79%,具有较好的稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1