一种用于低表面能材料粘接的环氧胶粘剂的制作方法

1.本发明涉及环氧胶粘剂领域,尤其涉及一种用于低表面能材料粘接的环氧胶粘剂。

背景技术:

2.随着高分子材料科学的飞速发展,一些行业中,例如汽车、电子、建筑以及航空航天等,已经开始使用聚烯烃类材料。聚烯烃类材料具有易加工、易着色以及成本低廉等优点,良好的机械性能和较低的成本使其在全球竞争性和成本导向市场中占优明显优势并得到快速的发展。因此,需要组装和粘接的基材正从传统的金属、油漆、木材等逐渐转向塑料,如聚乙烯、聚丙烯及其他聚α-烯烃类材料。如:传统的交通标志一般是由金属或者合金制备,这些材料的表面能都很高。近年来,一些聚乙烯材料或者表面用粉末涂料涂布的材料也开始用于制造交通标志,这类材料的表面能低,难以粘接。丙烯酸酯类胶粘剂是本领域所熟知的一种常见胶粘剂,它一般包含占主要成分的c4至c14的丙烯酸酯单体和小部分极性可交联丙烯酸单体的共聚物。这类胶粘剂的主要特点是成本低,耐老化,耐候性好以及良好的粘接性能,即能够提供粘着力、内聚力、延展性和弹性的良好平衡。然而,丙烯酸酯类共聚物都含有极性基团,导致其对低表面能基材的未能显示出足够的粘接性能,同时丙烯酸酯类胶粘剂单体具有刺鼻的气味,具有毒性问题,环境不友好。相反,橡胶类胶粘剂往往对低表面能基材有足够的粘合力,但其本身具有不耐老化的缺点和较差的低温性能。另一种较好的低表面能胶粘剂是有机硅类胶粘剂,其综合性能优异,然而成本较高,限制了它的应用。

3.环氧树脂胶粘剂具有优异的热机械性能,良好的耐化学性和加工性能,对多种基材具有良好的附着力,广泛应用于材料的粘接、固定、封装等领域。传统的环氧胶不增韧时比较脆,抗冲击,抗剥离、抗开裂性能差,对极性小的低表面能材料粘接力差,制约着其在低表面能材料粘接领域的使用。

技术实现要素:

4.本发明针对上述问题,提供一种用于低表面能材料粘接的环氧胶粘剂,树脂组分和固化剂组分的混合重量比为2:(0.5-1.5),树脂组分由以下重量百分比的原料组成:环氧树脂10-20%,增粘树脂10-20%,环氧增韧剂10-20%,偶联剂a 0.5-1%,填料40-75%,消泡剂a 0.5-1%;固化剂组分是自制改性聚酰胺固化剂、偶联剂b、消泡剂b的混合物,其中自制改性聚酰胺固化剂占固化剂总重量的85-100%,偶联剂b占固化剂组分总重量的0.5-1%,消泡剂b占固化剂组分总重量的0.1-1%。

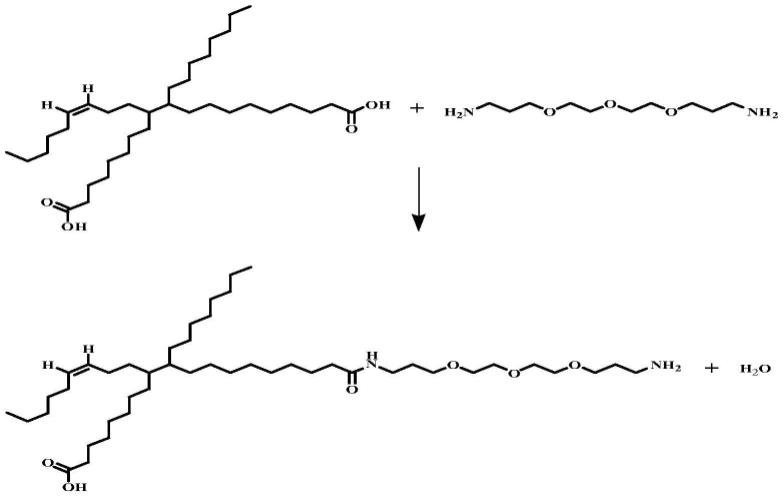

5.进一步,所述自制改性聚酰胺固化剂,分子式如下:

[0006][0007]

进一步,所述自制改性聚酰胺固化剂,制备步骤如下:

[0008]

二聚酸600g和4,7,10-三氧-1,13-十三烷二胺440g依次置于三口烧瓶中,通入氮气,机械搅拌,冷却回流,升温至180℃,并保持180℃反应1h,然后升温至220℃,在220℃反应1h,1h后停止搅拌,冷却至80℃,在80℃下,补加160g的4,7,10-三氧-1,13-十三烷二胺,在80℃下搅拌并抽真空,真空度为-0.1mpa,反应30min,停止反应,用高氯酸非水法测定样品的胺值。反应方程式如下:

[0009][0010]

进一步,所述环氧树脂为双酚a型环氧树脂比如台湾南亚的e51、双酚f型环氧树脂比如台湾南亚的npef-170、双酚s型环氧树脂比如随州佳科生物的cw-1100中的一种或者数种的复配。

[0011]

进一步,所述增粘树脂为美国gabriel公司pkha、pkhh、pkhj、pkfe等苯氧树脂中的一种或者几种。

[0012]

这几种增粘树脂为苯氧树脂,该树脂与环氧树脂具有相似的分子结构,因此在一定的温度下,苯氧树脂能够较好的溶于环氧树脂中,并且其分子结构中含有酚羟基,很容易与环氧树脂形成氢键网络结构,从而获得最佳粘性氢键网络结构的形式和粘弹性的改变。同时苯氧树脂分子结构中的醚基,异丙醇基,异丙撑基等使得聚合物具有相当的韧性。

[0013]

进一步,所述环氧增韧剂为核壳聚合物比如日本钟渊的mx-154、mx-125,端羧基聚丁二烯液体橡胶比如深圳佳迪达公司的861340、聚氨酯改性环氧树脂比如上海络合高科的epu-253中的一种或者数种的复配。

[0014]

这几种环氧增韧剂是专用于环氧树脂/胺类固化体系的韧化改性剂,常温下可和脂肪胺、脂环胺等胺类固化剂等反应,主要用于柔性环氧树脂胶或韧性结构胶粘剂等,固化后可形成环氧树脂-聚氨酯互穿网络(ipn)或所谓的“海岛结构”,可显著改善固化物的柔韧性,大幅度提高胶层的粘接强度。

[0015]

进一步,所述偶联剂a为弱酸性的环氧基硅烷偶联剂,具体为γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷。所述偶联剂b为γ-氨丙基三乙氧基硅烷、γ-氨丙基三甲氧基硅烷及n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷中的一种。

[0016]

进一步,所述填料为粒径为5-10μm硅微粉、粒径为10-15μm碳酸钙、粒径5-10μm氧化铝、粒径为10-15μm的云母粉等材料经过异丙基三(二辛基焦磷酸酰氧基)钛酸酯偶联剂处理后精加工而成。具体加工过程如下:将填料投入设定温度为30-50℃的高混机中,预热5min;用丙基三(二辛基焦磷酸酰氧基)钛酸酯偶联剂分3次喷洒于高混机中的填料中,所述填料与丙基三(二辛基焦磷酸酰氧基)钛酸酯偶联剂的质量比为100:0.4-0.6,每次间隔2min,高速混合出料备用。

[0017]

进一步,所述消泡剂a为破泡聚合物和聚硅氧烷体系高效消泡剂,包括比如毕克化学的byk-a530,所述消泡剂b为不含硅的消泡剂,具体为毕克化学的byk-1794。

[0018]

本发明的有益效果是:自制改性聚酰胺固化剂是由c36长碳链的二聚酸和4,7,10-三氧-1,13-十三烷二胺制备而成,分子结构中碳链和氨基的存在使得该聚合物具有更高的粘接力,同时长碳链的非极性较大,扩散性较好,也利于对极性小、低表面能材料的粘接力的提高。同时脂肪碳烃链隔离了环氧树脂分子内刚性的内苯环,在受负荷或冲击时能使键有较大的自由度,使固化物具有优良的柔韧性。通过树脂及固化剂中有益组成的结合,本发明胶粘剂固化后,收缩率低,抗剥离性好,同时解决了环氧树脂胶粘剂固化后脆性高,对低表面能材料粘接强度低的问题,因此可以作为低表面能材料粘接材料使用。适用于聚丙烯、聚乙烯、聚四氟乙烯、硅橡胶制品等低表面能材料的电子或者工业产品的粘接,其具高剪切强度,高抗冲击性。树脂组分和固化剂组分不存在挥发物,低气味,对使用环境和操作者都是有利的。

具体实施方式

[0019]

以下对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

[0020]

1.改性聚酰胺固化剂的制备

[0021]

准确称量反应物二聚酸600g和反应物4,7,10-三氧-1,13-十三烷二胺440g,并将二者依次置于三口烧瓶中,向反应容器中通入氮气,机械搅拌,冷却回流,升温至180℃,并保持180℃反应1h,然后升温至220℃,在220℃反应1h,1h后停止搅拌,冷却至80℃,在80℃下,补加160g的4,7,10-三氧-1,13-十三烷二胺,在80℃下搅拌并抽真空,真空度为-0.1mpa,反应30min,停止反应,用高氯酸非水法测定样品的胺值。

[0022]

2.树脂组分和固化剂组分的制备

[0023]

树脂组分的制备:在氮气气氛下,按表1向反应釜中投入环氧树脂和增粘树脂,设定温度为120℃,按照30-150rpm的速度搅拌浸润后,按照300-600rpm的搅拌速度搅拌120min,120min后降温至80℃,加入环氧增韧剂,按照800-1000rpm的搅拌速度搅拌60min;然后加入偶联剂,温度设定为50℃,按照300-600rpm的搅拌速度搅拌20min;加入填料,温度设定为50℃,按照800-1000rpm的搅拌速度搅拌120min;然后加入消泡剂,温度设定为30℃,按照300-600rpm的搅拌速度搅拌30min,最后降低搅拌速度,按照30-150rpm的搅拌速度,抽真空除气泡20min,得到灰白色液体。使用过滤器,配合150目滤网过滤直接灌装到管中。

[0024]

固化剂组分制备:在氮气气氛下,按表1向反应釜中投入改性聚酰胺固化剂,然后加入偶联剂,温度设定为50℃,按照300-600rpm的搅拌速度搅拌60min,加入非硅类消泡剂,温度设定为50℃,按照800-1000rpm的搅拌速度搅拌60min;最后降低搅拌速度,按照30-150rpm的搅拌速度抽真空除气泡20min,设定温度30℃,降温得到无色至淡黄色透明液体。使用过滤器,配合150目滤网过滤直接灌装到管中。

[0025]

3.检测

[0026]

环氧胶粘剂按照树脂:固化剂质量比为2:(0.5-1.5),进行混合,然后检测:

[0027]

(1)操作时间:用于低表面能材料粘接的环氧胶粘剂配置后至能维持胶粘剂使用性能的时间。在标准环境下,将:20g混合后的胶液施涂在蛋挞杯里,以牙签滑动直至划痕不可恢复时所持续的时间。

[0028]

(2)固化时间:将树脂组分与固化剂组分按照比例混合后,用dsc测试25℃固化度达到95%的时间。

[0029]

(3)pc片/不锈钢片剪切强度:在试样的搭接面上施加纵向拉伸剪切力,测定试样能承受的最大负荷。标准环境下,清洗擦拭pc片和不锈钢片,均匀施胶搭接并固定,计时24h后,开动试验机,在10mm/min内,以稳定速度加载。记录试样剪切破坏的最大负荷,用量具测量试样搭接面的长度和宽度,计算拉伸剪切强度。

[0030]

(4)pei片/镀镍钢片剪切强度:在试样的搭接面上施加纵向拉伸剪切力,测定试样能承受的最大负荷。标准环境下,清洗擦拭pei片和镀镍钢片,均匀施胶搭接并固定,计时24h后,开动试验机,在10mm/min内,以稳定速度加载。记录试样剪切破坏的最大负荷,用量具测量试样搭接面的长度和宽度,计算拉伸剪切强度。

[0031]

(5)高低温冲击老化后剪切强度:将环氧胶粘接的pc片/不锈钢片搭接样条放置在-40-85℃冷热冲击老化试验箱,放置1000h后,取出在25℃放置30min后下测试剪切强度,具体方法同上。

[0032]

结果列于下表1中。

[0033]

表1

[0034]

[0035][0036]

从上表中可以看出,实施例1-5,用于低表面能粘接的环氧胶在固化时间在40min左右,操作时间在180min左右,pc/不锈钢片剪切强度和pei/镀镍钢片剪切强度都>12mpa,而对比例1-3固化时间和操作时间明显要长于实施例,pc/不锈钢片剪切强度和pei/镀镍钢片剪切强度明显低于实施例,高低温冲击强度保留率也是明显低于实施例。

[0037]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1