一种低温快速固化的耐酸性盐雾磁性吸波涂料及其制备方法与流程

1.本发明涉及吸波材料技术领域,具体涉及一种低温快速固化的耐酸性盐雾磁性吸波涂料及其制备方法。

背景技术:

2.随着现代无线电技术的不断发展,雷达探测手段不断进步,武器装备的战场生存能力受到极大威胁。为了提高武器装备在战场上生存、突防和纵深打击能力,发展军事隐身技术成为世界军事领域研究的热点,吸波材料的研究引起了各国的广泛关注。近年来,各国在大力发展海军力量,增强远海作战能力。面对高温高湿、高盐雾的复杂海洋环境,尤其是酸性盐雾对涂层腐蚀严重。武器装备上使用的吸波材料不仅要有良好的隐身性能,同时也要具备较好的耐腐蚀性,兼顾隐身性能与耐环境性能是未来隐身材料的发展趋势。

3.目前常用的吸波材料中,以磁介质型铁镍基吸波材料为主,在使用过程中,存在耐候性差的缺点,尤其面对酸性盐雾条件,极易腐蚀生锈,势必造成性能的下降。针对这一问题,在已有的方案中,主要通过吸收剂的表面包覆方式增强其耐腐蚀性。但包覆工艺复杂、稳定性较差,会不同程度地降低涂层的吸波性能及力学性能。另一方面,吸波涂料的外场施工常常不具备加热固化条件,尤其是在冬季外场施工时,如何让涂层快速固化以达到预期性能也是技术难点之一。

技术实现要素:

4.本发明的目的在于提供一种低温快速固化的耐酸性盐雾磁性吸波涂料及其制备方法,以解决现有吸波涂层面对苛刻的海洋盐雾环境,尤其是酸性盐雾环境下,涂层因腐蚀而造成吸波性能与力学性能快速下降的问题以及外场施工、修复涂层难以完全固化的问题。

5.为实现上述目的,本发明提供了以下技术方案:

6.本发明提供的一种低温快速固化的耐酸性盐雾磁性吸波涂料及其制备方法,包括组分甲、组分乙,所述组分甲包括以下原料:树脂组分a 10~50份,树脂组分b 50~10份,防沉剂0.001~0.003份,偶联剂0.02~0.05份,磁性吸收剂300~500份,混合稀释剂5~20份;所述组分乙包括以下原料:固化剂组分a 2~10份;固化剂组分b10~20份。

7.进一步的,所述树脂组分a为改性双酚a环氧、苯酚型酚醛环氧、邻甲酚醛环氧、双酚a型酚醛环氧中的一种或多种;所述树脂组分b为有机硅改性环氧、聚氨酯改性环氧、环氧改性有机硅、环氧改性聚氨酯中的一种或多种。

8.进一步的,所述混合稀释剂为二甲苯、正丁醇、环己酮、二丙酮醇中的两种或多种。

9.进一步的,所述固化剂组分a为腰果酚醛酰胺、聚硫醇中的一种或两种;所述固化剂组分b为硫脲改性胺、腰果酚醛胺中的一种或两种。

10.进一步的,所述磁性吸收剂为羰基铁粉、铁硅粉、铁氧体、铁硅铝粉、铁硅铬粉中的一种或多种。

11.进一步的,所述磁性吸收剂优选为平均粒径5-70μm的球状或片状磁性吸收剂。

12.进一步的,所述偶联剂为钛酸酯偶联剂、硅烷偶联剂、铬络合物偶联剂中的一种或多种。

13.进一步的,所述偶联剂优选为硅烷偶联剂中的端环氧基硅烷偶联剂。

14.进一步的,所述的一种低温快速固化的耐酸性盐雾磁性吸波涂料的制备方法,包括以下步骤:

15.s1、配置混合稀释剂,并用混合稀释剂将固体的树脂组分a溶解,备用;

16.s2、通过混合稀释剂将树脂组分a与树脂组分b共混复配,得到树脂基体;

17.s3、将防沉剂与树脂基体混合,充分搅拌分散均匀,再加入偶联剂,充分搅拌分散均匀

18.s4、加入磁性吸收剂,通过高速分散机搅拌分散,再通过三辊研磨机分散两次,得到分散均匀的涂料甲组分;

19.s5、通过混合稀释剂将固化剂组分a与固化剂组分b共混复配,得到涂料乙组分。

20.进一步的,所述磁性吸收剂与树脂基体的质量比为(1~8):1。

21.基于上述技术方案,本发明实施例至少可以产生如下技术效果:

22.(1)所选树脂与固化剂体系在-20℃~20℃以上均可快速固化,有效解决了外场施工的无加热状态下,涂层难固化的问题。

23.(2)粘结剂体系交联密度较高,耐酸性、耐水性。与防沉剂协同作用,孔隙率低、致密性好,能有效阻隔腐蚀离子的渗透,耐盐雾特性优良,尤其是酸性盐雾。

24.(3)本发明提供的方法简单可行,工艺成熟稳定,生产成本低,可大规模生产应用。

具体实施方式

25.下面结合具体实例对本发明专利作进一步的说明,但不局限于说明书上的内容。若无特别说明,实例中所述的“份”均为重量份。

26.实施例1

27.制备甲组份

28.s1、将二甲苯、正丁醇、环己酮、二丙酮醇按照3:3:2:2的比例混合,制得混合稀释剂,备用。

29.s2、将90份的树脂组分a(改性双酚a环氧)与60份的混合稀释加入密封的可搅拌容器中。调节搅拌器转速为80~120r/min。搅拌溶解30min后向容器中加入10份的树脂组分b(聚氨酯改性环氧)。继续搅拌分散20min后,加入0.018份的防沉剂,0.12份的硅烷偶联剂。调节搅拌器转速为180~200r/min。继续搅拌分散5min后,在搅拌的状态下加入800份的铁硅铬粉(作为吸收剂),添加完成后,调节搅拌器转速为300~350r/min,搅拌分散20min。

30.s3、将上述步骤得到的组分通过三辊研磨机分散两次,即得到所述涂料的甲组份。

31.制备乙组份

32.将50份的混合稀释剂倒入容器中,加入20份的固化剂组分a(腰果酚醛酰胺)、15份的固化剂组分b(硫脲改性胺),室温搅拌溶解30min后,封装,备用。

33.喷涂施工

34.取上述甲组份300份,乙组分40份,混合稀释剂30份,搅拌混合均匀后,即可喷涂施

工。喷涂完成后,将样件放置于-20℃~20℃以上的温度下固化。固化时间为10h~96h。

35.实施例2

36.制备甲组份

37.s1、将二甲苯、正丁醇、环己酮、二丙酮醇按照3:3:2:2的比例混合,制得混合稀释剂,备用。

38.s2、将30份的树脂组分a(邻甲基酚醛环氧)与60份的混合稀释加入密封的可搅拌容器中。调节搅拌器转速为80~120r/min。搅拌溶解30min后向容器中加入70份的树脂组分b(有机硅改性环氧)。继续搅拌分散20min后,加入0.018份的防沉剂,0.12份的硅烷偶联剂。调节搅拌器转速为180~200r/min。继续搅拌分散5min后,在搅拌的状态下加入800份的铁硅铬粉(作为吸收剂),添加完成后,调节搅拌器转速为300~350r/min,搅拌分散20min。

39.s3、将上述步骤得到的组分通过三辊研磨机分散两次,即得到所述涂料的甲组份。

40.制备乙组份

41.将50份的混合稀释剂倒入容器中,加入20份的固化剂组分a(腰果酚醛酰胺)、15份的固化剂组分b(硫脲改性胺),室温搅拌溶解30min后,封装,备用。

42.喷涂施工

43.取上述甲组份300份,乙组分30份,混合稀释剂30份,搅拌混合均匀后,即可喷涂施工。喷涂完成后,将样件放置于-20℃~20℃以上的温度下固化。固化时间为10h~96h。

44.实施例3

45.制备甲组份

46.s1、将二甲苯、正丁醇、环己酮、二丙酮醇按照3:3:2:2的比例混合,制得混合稀释剂,备用。

47.s2、将90份的树脂组分a(改性双酚a环氧)与60份的混合稀释加入密封的可搅拌容器中。调节搅拌器转速为80~120r/min。搅拌溶解30min后向容器中加入20份的树脂组分b(环氧改性聚氨酯)。继续搅拌分散20min后,加入0.018份的防沉剂,0.12份的硅烷偶联剂。调节搅拌器转速为180~200r/min。继续搅拌分散5min后,在搅拌的状态下加入800份的铁硅铬粉(作为吸收剂),添加完成后,调节搅拌器转速为300~350r/min,搅拌分散20min。

48.s3、将上述步骤得到的组分通过三辊研磨机分散两次,即得到所述涂料的甲组份。

49.制备乙组份

50.将50份的混合稀释剂倒入容器中,加入20份的固化剂组分a(腰果酚醛酰胺)、15份的固化剂组分b(硫脲改性胺),室温搅拌溶解30min后,封装,备用。

51.喷涂施工

52.取上述甲组份300份,乙组分35份,混合稀释剂40份,搅拌混合均匀后,即可喷涂施工。喷涂完成后,将样件放置于-20℃~20℃以上的温度下固化。固化时间为10h~96h。

53.实施例4

54.制备甲组份

55.s1、将二甲苯、正丁醇、环己酮、二丙酮醇按照3:3:2:2的比例混合,制得混合稀释剂,备用。

56.s2、将90份的树脂组分a(改性双酚a环氧)与60份的混合稀释加入密封的可搅拌容器中。调节搅拌器转速为80~120r/min。搅拌溶解30min后向容器中加入10份的树脂组分b

(聚氨酯改性环氧)。继续搅拌分散20min后,加入0.018份的防沉剂,0.12份的硅烷偶联剂。调节搅拌器转速为180~200r/min。继续搅拌分散5min后,在搅拌的状态下加入800份的铁硅铬粉(作为吸收剂),添加完成后,调节搅拌器转速为300~350r/min,搅拌分散20min。

57.s3、将上述步骤得到的组分通过三辊研磨机分散两次,即得到所述涂料的甲组份。

58.制备乙组份

59.将50份的混合稀释剂倒入容器中,加入30份的固化剂组分a(聚硫醇)、15份的固化剂组分b(硫脲改性胺),室温搅拌溶解30min后,封装,备用。

60.喷涂施工

61.取上述甲组份300份,乙组分30份,混合稀释剂30份,搅拌混合均匀后,即可喷涂施工。喷涂完成后,将样件放置于-20℃~20℃以上的温度下固化。固化时间为10h~96h。

62.实施例5

63.制备甲组份

64.s1、将二甲苯、正丁醇、环己酮、二丙酮醇按照3:3:2:2的比例混合,制得混合稀释剂,备用。

65.s2、将90份的树脂组分a(改性双酚a环氧)与60份的混合稀释加入密封的可搅拌容器中。调节搅拌器转速为80~120r/min。搅拌溶解30min后向容器中加入10份的树脂组分b(聚氨酯改性环氧)。继续搅拌分散20min后,加入0.018份的防沉剂,0.12份的硅烷偶联剂。调节搅拌器转速为180~200r/min。继续搅拌分散5min后,在搅拌的状态下加入800份的铁硅铬粉(作为吸收剂),添加完成后,调节搅拌器转速为300~350r/min,搅拌分散20min。

66.s3、将上述步骤得到的组分通过三辊研磨机分散两次,即得到所述涂料的甲组份。

67.制备乙组份

68.将50份的混合稀释剂倒入容器中,加入20份的固化剂组分a(腰果酚醛酰胺)、10份的固化剂组分b(腰果酚醛胺),室温搅拌溶解30min后,封装,备用。

69.喷涂施工

70.取上述甲组份300份,乙组分40份,混合稀释剂40份,搅拌混合均匀后,即可喷涂施工。喷涂完成后,将样件放置于-20℃~20℃以上的温度下固化。固化时间为10h~96h。

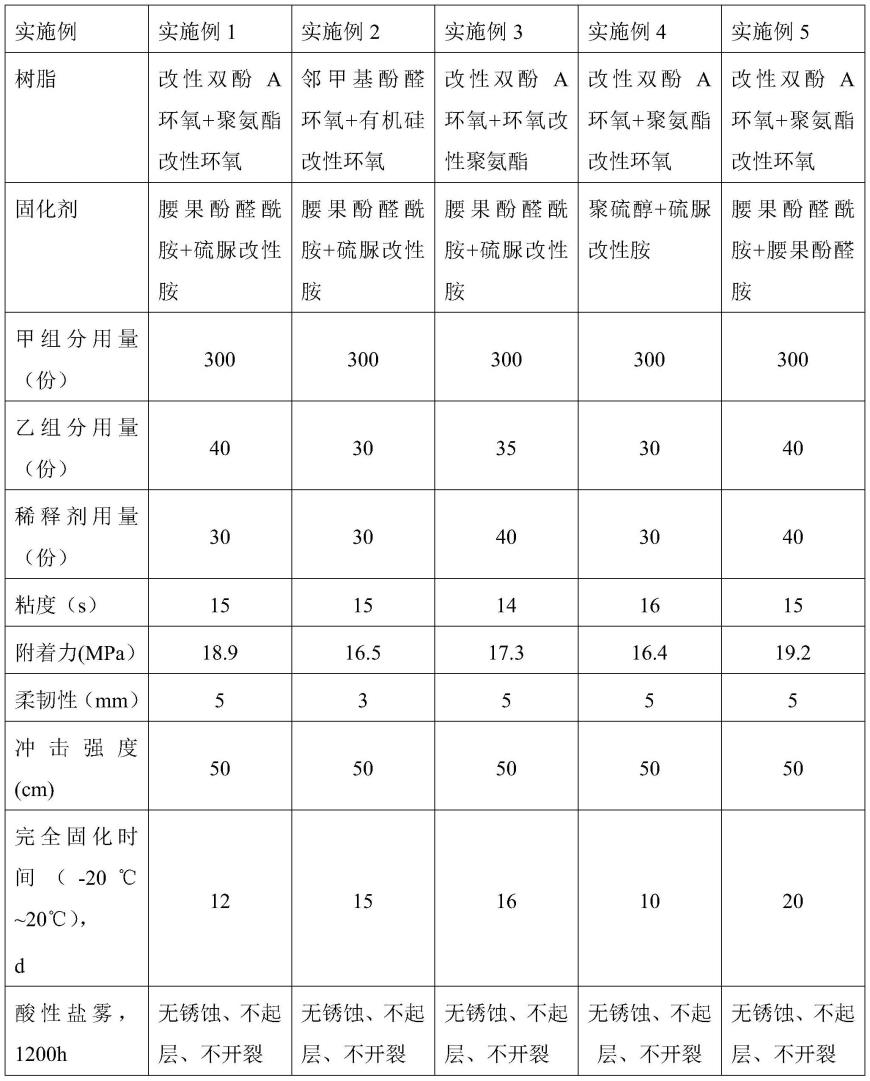

71.将实施例1-5的吸波涂料所制备的涂层,在-20℃~20℃的温度下固化后,再进行以下性能测试,结果见表1:

72.粘度:按gb/t 1723规定进行测试,采用涂-4粘度计法。

73.附着力:按gb/t 5210-1985进行测定。

74.柔韧性:按gb/t 1731的规定测试。

75.冲击强度:按gb/t 1732的规定测试。

76.酸性盐雾:按《gb/t10125-2021人造气氛腐蚀试验盐雾试验》的规定测试。

77.表1性能测试结果

[0078][0079]

由表1可以看出,本发明制备的低温快速固化耐酸性盐雾磁性吸波涂料具有良好的综合性能。既保持了良好的附着力、柔韧性,又具有一定的耐冲击性能。尤其是耐酸性盐雾性能突出,试验1200h后无锈蚀、不起层、不开裂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1