一种用于制备3D曲面屏保护膜的双固化聚氨酯丙烯酸酯树脂及其制备方法与流程

一种用于制备3d曲面屏保护膜的双固化聚氨酯丙烯酸酯树脂及其制备方法

技术领域

1.本发明涉及曲面屏保护膜技术领域,尤其是一种用于制备3d曲面屏保护膜的双固化聚氨酯丙烯酸酯树脂及其制备方法。

背景技术:

2.专利文献cn211730545u公开了3d热弯硬化膜,包括3d热弯硬化膜主体,所述3d热弯硬化膜主体依次分为:光学pet(聚对苯二甲酸乙二醇酯)膜、丙烯酸酯胶、光学tpu(聚氨酯)膜、有机硅粘合剂以及pet(聚对苯二甲酸乙二醇酯)离型膜五层结构。本实用新型所述的3d热弯硬化膜,主要利用光学级的丙烯酸酯胶以及有机硅粘合剂有次序的在特定环境下复合粘连光学pet(聚对苯二甲酸乙二醇酯)膜与光学tpu(聚氨酯)膜以及pet(聚对苯二甲酸乙二醇酯)离型膜,从而得到3d热弯硬化膜,可以有效缓冲撞击,防止屏幕爆裂,或防止手机不慎撞击造成玻璃面板的破碎飞散,减少玻璃面板的隐性伤害,保障用户安全;还可维持强化玻璃特有的光泽,质感和提高表面硬度专用保护功能。

3.然而,该方法制备的3d屏幕保护膜,通过模具高温热压,使得膜材具备与3d曲面显示屏对应的弧度,方便与3d曲面显示屏贴合。该类型保护膜存在制备工艺复杂,热压良率低,不能够适配大曲率3d显示屏等问题。

4.专利文献cn217578754u涉及一种热定型3d曲面膜,包括自修复层、热定型层、下胶粘层和离型层,所述热定型层设置于自修复层的下表面,所述下胶粘层设置于热定型层的下表面,所述离型层设置于下胶粘层的下表面。该热定型3d曲面膜通过将自修复层、热定型层、下胶粘层和离型层依次贴合,3d曲面膜与曲面屏形状匹配,贴合牢固,3d曲面膜贴合边缘不易出现气泡和翘曲,可对曲面屏实现有效的保护,并可对硬物或手指在曲面膜所产生的划痕或造成的凹痕具有良好的自修复效果。

5.然而,该方法制备的3d曲面保护膜,在一定的高温下膜材会变软,方便与曲面显示屏贴合,降到室温后,膜材恢复正常硬度定型,保护3d曲面显示屏。该类型保护膜虽然能够较好的适配各种曲率的3d显示屏,但是由于自修复层表面处理的局限性,其存在水接触角低、抗污性能差、指甲印严重、自修复速率慢等用户体验感差的问题。

6.专利文献cn113211911b公开了一种3d曲面af镀膜屏手机保护膜及其制备方法,采用硬化层、极化角度为70-100

°

的pet层、改性光热双固化丙烯酸聚氨酯层、无光轴光学弹性层和af屏专用硅胶压敏胶层作为主要结构,无光轴光学弹性层没有极化角度,上保层能够实现自分离功能,改性光热双固化丙烯酸聚氨酯层采用特定材料组分,既能进行热固化也能进行光固化;优点是在生产时不需要根据不同的3d曲面af镀膜屏手机尺寸,定制不同规格的弯曲成型模具,仅需通过裁切制片即完成成型,后续在客户端仅通过定位覆膜和紫外灯uv固化贴合即可实现贴膜,整个过程中无需热压高温作业以及脱模,整体生产效率显著提高,生产成本大幅降低。

7.然而,该方法制备的3d曲面保护膜贴合3d曲面显示屏后,主要是依托uv-热双固化

层通过uv照射后固化定型的特性,来使得膜材定型。该类型保护膜虽然能够较好的适配各种曲率的3d显示屏,而且表面处理更加多样化。但是该类型存在产品结构复杂,制备工艺复杂,良率受限等问题。

技术实现要素:

8.本发明要解决的技术问题是,克服现有技术中双固化层材料无法表干减少表面粘性,进而无法直接与有机硅压敏胶层结合的技术问题,提供一种双固化聚氨酯丙烯酸酯树脂、3d曲面屏保护膜及其制备方法。

9.在本发明的一个方面,公开了一种3d曲面屏保护膜,包括:光学pet硬化膜层、uv-热双固化层和有机硅压敏胶层。

10.进一步的,所述uv-热双固化层的厚度为20-100μm。

11.进一步的,所述有机硅压敏胶层的厚度为5-50μm。

12.进一步的,所述3d曲面屏保护膜还可以包括pet离型膜层,所述pet离型膜层与有机硅压敏胶层进行贴合,作为3d曲面屏保护膜的下保。

13.进一步的,所述3d曲面屏保护膜还可以包括由光学pet层和有机硅压敏胶层组成的上保,该上保与光学pet硬化膜层进行贴合。

14.在本发明的另一个方面,公开一种双固化聚氨酯丙烯酸酯树脂,按重量份,包括如下组份:

15.羟基功能化单体100-180份,含羟基的聚氨酯丙烯酸酯树脂300-400份,二元醇200-300份,聚酯多元醇50-120份,固化剂80-200份,光引发剂6-10份,催化剂0.5-12份,阻聚剂1-20份,流平剂0.5-10份,有机溶剂300-600份。

16.进一步的,所述的羟基功能化单体为丙烯酸羟乙酯、丙烯酸羟丙酯、丙烯酸羟丁酯、甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、2-羟-3-苯氧基丙基丙烯酸酯,三羟甲基丙烷二丙烯酸酯、季戊四醇二丙烯酸酯、季戊四醇三丙烯酸酯、1,6-己二醇二丙烯酸酯,二季戊四醇戊-丙烯酸,二季戊四醇己-丙烯酸,聚乙二醇单甲基丙烯酸酯中的一种或多种。优选merck的二季戊四醇己-丙烯酸。

17.进一步的,所述的含羟基的聚氨酯丙烯酸酯树脂为端基为羟基的聚氨酯丙烯酸树脂,同时含有2-10个不饱和丙烯酸双键,数均分子量在10000-100000。更进一步的,所述的含羟基的聚氨酯丙烯酸酯树脂包括u-cure 9300系列(卡斯特),dr-a820系列(长兴),wdc-1系列(长兴)中的一种或者几种,优选u-cure 93722。

18.进一步的,所述的二元醇为聚酯二元醇,数均分子量在1000-10000。更进一步的,所述的二元醇包括聚己二酸乙二醇酯、聚己二酸丙二醇酯、聚己二酸丁二醇酯、聚ε-己内酯、聚己二酸一缩二乙二醇酯中的的一种或多种,优选大赛璐的placcel 200系列的205uc。

19.进一步的,所述的聚酯多元醇为含有三个或三个以上羟基的聚酯多元醇,数均分子量在1000-10000。更进一步的,所述的聚酯多元醇包括饱和脂肪族聚酯多元醇、不饱和脂肪族聚酯多元醇、己内酯系聚酯多元醇的一种或多种,优选大赛璐的placcel 300系列中的305t。

20.进一步的,提供一种胍基丙烯酸多元醇取代部分聚酯多元醇,上述双固化聚氨酯丙烯酸酯树脂,按重量份,包括如下组份:

21.羟基功能化单体100-180份,含羟基的聚氨酯丙烯酸酯树脂300-400份,二元醇200-300份,聚酯多元醇30-80份,胍基丙烯酸多元醇20-40份,固化剂80-200份,光引发剂6-10份,催化剂0.5-12份,阻聚剂1-20份,流平剂0.5-10份,有机溶剂300-600份。

22.进一步的,所述一种胍基丙烯酸多元醇通过多巯基丙烯酸多元醇、乙烯基胍胺和硼酸三烯丙酯发生加成发应得到,其制备方法为:

23.按照质量份数,将130-300份的多巯基丙烯酸多元醇,80-160份的乙烯基胍胺,0.08-0.16份的硼酸三烯丙酯,5000-10000份甲醇,40-80份甲醇钠,缓慢加入到反应釜中,通入氮气,加热升温至50-60℃,保温反应30-100min,即可得到胍基丙烯酸多元醇;

24.进一步的,所述多巯基丙烯酸多元醇选自:乙二醇二(3-巯基丙酸酯)、季戊四醇四(3-巯基丙酸酯)、季戊四醇四巯基乙酸酯、二季戊四醇四(3-巯基丙酸酯)、二季戊四醇六(3-巯基丙酸酯)。

25.进一步的,所述的固化剂为异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯、二聚脂肪酸二异氰酸酯、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、3,3

’‑

二甲基-4,4

’‑

联苯二异氰酸酯及异氰酸酯三聚体中的一种或多种。

26.进一步的,所述的光引发剂为1-羟基环己基苯基甲酮、2,4,6-三甲基苯甲酰基膦酸乙酯、2-羟基-4'-(2-羟乙氧基)-2-甲基苯丙酮、苯基双(2,4,6-三甲基苯甲酰基)氧化膦、1,1'-(亚甲基二-4,1-亚苯基)双[2-羟基-2-甲基-1-丙酮]、2,4,6-三甲基苯甲酰基-二苯基氧化膦、2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮、2-异丙基硫杂蒽酮、2-苄基-2-二甲基氨基-1-(4-吗啉苯基)丁酮中的任意一种或多种。

[0027]

进一步的,所述的催化剂为三苯基铋、三(乙氧基苯基)铋、乙酰丙酮铁、二月桂酸二丁基锡、氯化三苯基锡中的一种或多种。

[0028]

进一步的,所述的阻聚剂为对苯二酚、对羟基苯甲醚、对甲氧基苯酚、邻甲基对苯二酚、2,6-二叔丁基-4-甲基苯酚中的一种或多种。

[0029]

进一步的,所述的流平剂为多丙烯官能团改性的聚二甲基硅氧烷溶液、聚酯改性含丙烯酸官能团的聚二甲基硅氧烷溶液、聚酯改性含羟基官能团的聚二甲基硅氧烷溶液中的一种或多种。优选聚酯改性含丙烯酸官能团的聚二甲基硅氧烷溶液,最优选毕克化学byk330。

[0030]

进一步的,所述的有机溶剂包括乙酸乙酯、丁酮、丙酮、甲基异丁酮、丙二醇甲醚、四氢呋喃、二氯甲烷中的任意一种或多种。

[0031]

本发明还提供了一种如上所述的3d曲面屏保护膜的制备方法,包括如下步骤:

[0032]

(1)将改性的聚氨酯丙烯酸树脂涂布在光学pet基材上,固化得到光学pet硬化膜层;

[0033]

(2)将如上所述的双固化聚氨酯丙烯酸酯树脂涂布于光学pet硬化膜层的非硬化面上,加热烘烤,熟化,得到uv-热双固化层;

[0034]

(3)将硅胶涂布到上述熟化好的uv-热双固化层上,加热烘烤,得到有机硅压敏胶层。

[0035]

在本发明的一些实施例中,所述步骤(2)中,将如上所述的uv-热双固化材料涂布于上述光学基膜层,采用异氰酸酯与羟基(-oh)热固化交联反应,形成膜面表干能收卷,丙烯酸双键基团处于未反应状态,贴合3d产品后照射uv(2000-6000mj/cm2)固化定型及提升

硬度。

[0036]

在本发明的一些实施例中,所述加热烘烤的温度为110~135℃,时间为5~8min。

[0037]

在本发明的一些实施例中,所述熟化的温度为40~60℃,时间为48~120h。

[0038]

本发明光学pet硬化膜层的上表面可以设置有防眩光结构层、抗反射涂层或防指纹涂层。所述防眩光结构层设置有多个凸伸出光学pet硬化膜层表面的凸起部。防眩光结构层形成粗糙表面,当光线从粗糙的表面反射出来时,会以不同的角度散射,提高防眩光效果。

[0039]

进一步的,所述防指纹涂层为设置于光学pet硬化膜层表面的疏油表面涂层,可提高保护膜的防指纹性,表面不易产生污垢且易于清洁,且具有良好的触摸手感。

[0040]

进一步的,所述光学pet硬化膜层的厚度为50-75μm,使得光学pet硬化膜层3对曲面屏具有良好的保护性能,同时有助于控制曲面膜的厚度,不影响对触摸屏的操控性,使用更为方便。

[0041]

进一步的,所述光学pet硬化膜层的厚度优选但不限于为50、55、60、65、70或75μm。

[0042]

本发明的基本原理:

[0043]

本发明uv-热双固化层有两种反应机制,前期异氰酸酯与羟基受热反应形成立体结构,后期光引发剂引发已经参与热固的羟基功能化单体以及含羟基的聚氨酯丙烯酸酯树脂中的丙烯酸双键聚合,二次固化提升材料交联密度,3d曲面屏保护膜的固化定型及硬度性能更稳定。其中,二元醇参与反应,可以增加聚合物的链长度,从而提高聚合度;加入聚酯多元醇使材料形成网状的结构,从而提升热固后材料的交联密度。

[0044]

有益效果

[0045]

本发明通过调整双固化树脂配方,提升热固过程中的交联密度,提高热固成膜后的模量,将双固化树脂直接涂布在光学pet硬化膜3的非硬化面,先热固成膜4收卷,而后直接在双固化层4上面直接涂布有机硅压敏胶层5,贴合下保pet离型膜层6,得到3d曲面屏保护膜,不需要热压等其他工序,直接应用到不同曲面显示屏上,同时为了满足不同的硬化表面处理需求,可以搭配不同的硬化表面处理使用,如:抗静电、防眩光、抗反射或防指纹等。

附图说明

[0046]

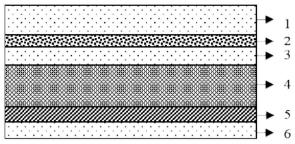

图1为本发明所述的3d曲面屏保护膜结构。

[0047]

图中:1-光学pet层,2-有机硅压敏胶层,3-光学pet硬化膜层,4-uv-热双固化层,5-有机硅压敏胶层,6-pet离型膜层。其中1、2组成上保,6为下保,3、4、5组成3d曲面屏保护膜的主体。

具体实施方式

[0048]

下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

[0049]

实施例1

[0050]

一种双固化聚氨酯丙烯酸酯树脂,包括如下组份:

[0051]

羟基功能化单体150g,含羟基的聚氨酯丙烯酸酯树脂350g,二元醇250g,聚酯多元醇80g,固化剂120g,光引发剂8g,催化剂5g,阻聚剂10g,流平剂5g,有机溶剂400g。

[0052]

所述羟基功能化单体为merck的二季戊四醇己-丙烯酸。

[0053]

所述含羟基的聚氨酯丙烯酸酯树脂为u-cure 93722。

[0054]

所述二元醇为聚酯二元醇,为大赛璐的placcel 200系列的205uc。

[0055]

所述聚酯多元醇为大赛璐的placcel 300系列中的305t。

[0056]

所述固化剂为异佛尔酮二异氰酸酯。

[0057]

所述光引发剂为1-羟基环己基苯基甲酮。

[0058]

所述催化剂为三苯基铋。

[0059]

所述阻聚剂为对苯二酚。

[0060]

所述流平剂为毕克化学byk330。

[0061]

所述有机溶剂为乙酸乙酯。

[0062]

所述3d曲面屏保护膜的制备方法,包括如下步骤:

[0063]

(1)将改性的聚氨酯丙烯酸树脂(惠之星r0310树脂)采用微凹涂布的方式涂布在23μm的光学pet基材上,通过300mj/cm2的uv灯源固化得到光学pet硬化膜层;所述光学pet硬化膜层的厚度为3μm。

[0064]

(2)将如上所述的双固化聚氨酯丙烯酸酯树脂采用solt-die涂布方式涂布于光学pet硬化膜层的非硬化面上,加热烘烤,熟化,得到uv-热双固化层;所述uv-热双固化层的厚度为60μm。

[0065]

所述加热烘烤的温度为110℃,时间为8min。

[0066]

所述熟化的温度为40℃,时间为120h。

[0067]

(3)将硅胶(陶氏7685)采用微凹涂布的方式涂布到上述熟化好的uv-热双固化层上,115℃烘烤8min,得到有机硅压敏胶层。所述有机硅压敏胶层的厚度为10μm。

[0068]

实施例2

[0069]

实施例2与实施例1的区别在于:本实施例中,双固化聚氨酯丙烯酸酯树脂,包括如下组份:

[0070]

羟基功能化单体180g,含羟基的聚氨酯丙烯酸酯树脂400g,二元醇220g,聚酯多元醇100g,固化剂150g,光引发剂10g,催化剂5g,阻聚剂10g,流平剂5g,有机溶剂400g。

[0071]

所述羟基功能化单体为merck的二季戊四醇己-丙烯酸。

[0072]

所述含羟基的聚氨酯丙烯酸酯树脂为u-cure 93722。

[0073]

所述二元醇为聚酯二元醇,为大赛璐的placcel 200系列的205uc。

[0074]

所述聚酯多元醇为大赛璐的placcel 300系列中的305t。

[0075]

所述固化剂为六亚甲基二异氰酸酯。

[0076]

所述光引发剂为2,4,6-三甲基苯甲酰基膦酸乙酯。

[0077]

所述催化剂为三(乙氧基苯基)铋。

[0078]

所述阻聚剂为对羟基苯甲醚。

[0079]

所述流平剂为毕克化学byk330。

[0080]

所述有机溶剂为乙酸乙酯。

[0081]

实施例3

[0082]

实施例3与实施例1的区别在于:本实施例中,双固化聚氨酯丙烯酸酯树脂,包括如下组份:

[0083]

羟基功能化单体120g,含羟基的聚氨酯丙烯酸酯树脂300g,二元醇250g,聚酯多元醇40g,胍基丙烯酸多元醇20g,固化剂100g,光引发剂7g,催化剂5g,阻聚剂10g,流平剂5g,有机溶剂400g。

[0084]

所述胍基丙烯酸多元醇制备方法为:

[0085]

将130g的多巯基丙烯酸多元醇,80g的乙烯基胍胺,0.08g的硼酸三烯丙酯,5000g甲醇,40g甲醇钠,缓慢加入到反应釜中,通入氮气,加热升温至50℃,保温反应100min,即可得到胍基丙烯酸多元醇;

[0086]

所述多巯基丙烯酸多元醇为乙二醇二(3-巯基丙酸酯)。

[0087]

所述羟基功能化单体为merck的二季戊四醇己-丙烯酸。

[0088]

所述含羟基的聚氨酯丙烯酸酯树脂为u-cure 93722。

[0089]

所述二元醇为聚酯二元醇,为大赛璐的placcel 200系列的205uc。

[0090]

所述聚酯多元醇为大赛璐的placcel 300系列中的305t。

[0091]

所述固化剂为六亚甲基二异氰酸酯。

[0092]

所述光引发剂为2,4,6-三甲基苯甲酰基膦酸乙酯。

[0093]

所述催化剂为三(乙氧基苯基)铋。

[0094]

所述阻聚剂为对羟基苯甲醚。

[0095]

所述流平剂为毕克化学byk330。

[0096]

所述有机溶剂为乙酸乙酯。

[0097]

实施例4

[0098]

实施例4与实施例1的区别在于:本实施例中,双固化聚氨酯丙烯酸酯树脂,包括如下组份:

[0099]

羟基功能化单体150g,含羟基的聚氨酯丙烯酸酯树脂380g,二元醇220g,聚酯多元醇40g,胍基丙烯酸多元醇30g,固化剂170g,光引发剂9g,催化剂5g,阻聚剂10g,流平剂5g,有机溶剂400g。

[0100]

所述胍基丙烯酸多元醇制备方法为:

[0101]

将235g的多巯基丙烯酸多元醇,130g的乙烯基胍胺,0.13g的硼酸三烯丙酯,7500g甲醇,60g甲醇钠,缓慢加入到反应釜中,通入氮气,加热升温至55℃,保温反应75min,即可得到胍基丙烯酸多元醇;

[0102]

所述多巯基丙烯酸多元醇为季戊四醇四(3-巯基丙酸酯)。

[0103]

所述羟基功能化单体为merck的二季戊四醇己-丙烯酸。

[0104]

所述含羟基的聚氨酯丙烯酸酯树脂为u-cure 93722。

[0105]

所述二元醇为聚酯二元醇,为大赛璐的placcel 200系列的205uc。

[0106]

所述聚酯多元醇为大赛璐的placcel 300系列中的305t。

[0107]

所述固化剂为二聚脂肪酸二异氰酸酯。

[0108]

所述光引发剂为2-羟基-4'-(2-羟乙氧基)-2-甲基苯丙酮。

[0109]

所述催化剂为乙酰丙酮铁。

[0110]

所述阻聚剂为对甲氧基苯酚。

[0111]

所述有机溶剂为乙酸乙酯。

[0112]

实施例5

[0113]

实施例5与实施例1的区别在于:本实施例中,双固化聚氨酯丙烯酸酯树脂,包括如下组份:

[0114]

羟基功能化单体160g,含羟基的聚氨酯丙烯酸酯树脂360g,二元醇260g,聚酯多元醇70g,胍基丙烯酸多元醇40g,固化剂150g,光引发剂8g,催化剂5g,阻聚剂10g,流平剂5g,有机溶剂400g。

[0115]

所述胍基丙烯酸多元醇制备方法为:

[0116]

将300g的多巯基丙烯酸多元醇,160g的乙烯基胍胺,0.16g的硼酸三烯丙酯,10000g甲醇,80g甲醇钠,缓慢加入到反应釜中,通入氮气,加热升温至60℃,保温反应45min,即可得到胍基丙烯酸多元醇;

[0117]

所述多巯基丙烯酸多元醇为季戊四醇四巯基乙酸酯。

[0118]

所述羟基功能化单体为merck的二季戊四醇己-丙烯酸。

[0119]

所述含羟基的聚氨酯丙烯酸酯树脂为u-cure 93722。

[0120]

所述二元醇为聚酯二元醇,为大赛璐的placcel 200系列的205uc。

[0121]

所述聚酯多元醇为大赛璐的placcel 300系列中的305t。

[0122]

所述固化剂为甲苯二异氰酸酯。

[0123]

所述光引发剂为苯基双(2,4,6-三甲基苯甲酰基)氧化膦。

[0124]

所述催化剂为二月桂酸二丁基锡。

[0125]

所述阻聚剂为邻甲基对苯二酚。

[0126]

所述有机溶剂为乙酸乙酯。

[0127]

对比例1

[0128]

对比例1与实施例1的区别在于:本对比例中,双固化聚氨酯丙烯酸酯树脂,包括如下组份:

[0129]

羟基功能化单体150g,含羟基的聚氨酯丙烯酸酯树脂300g,二元醇250g,聚酯多元醇30g,固化剂120g,光引发剂6g,催化剂5g,阻聚剂10g,流平剂5g,有机溶剂400g。

[0130]

所述羟基功能化单体为merck的二季戊四醇己-丙烯酸。

[0131]

所述含羟基的聚氨酯丙烯酸酯树脂为u-cure 93722。

[0132]

所述二元醇为聚酯二元醇,为大赛璐的placcel 200系列的205uc。

[0133]

所述聚酯多元醇为大赛璐的placcel 300系列中的305t。

[0134]

所述固化剂为异佛尔酮二异氰酸酯。

[0135]

所述光引发剂为1-羟基环己基苯基甲酮。

[0136]

所述催化剂为三苯基铋。

[0137]

所述阻聚剂为对苯二酚。

[0138]

所述流平剂为毕克化学byk330。

[0139]

所述有机溶剂为乙酸乙酯。

[0140]

对比例2

[0141]

对比例2与实施例1的区别在于:本对比例中,双固化聚氨酯丙烯酸酯树脂,包括如下组份:

[0142]

羟基功能化单体30g,含羟基的聚氨酯丙烯酸酯树脂300g,二元醇250g,聚酯多元醇80g,固化剂120g,光引发剂8g,催化剂5g,阻聚剂10g,流平剂5g,有机溶剂400g。

[0143]

所述羟基功能化单体为merck的二季戊四醇己-丙烯酸。

[0144]

所述含羟基的聚氨酯丙烯酸酯树脂为u-cure 93722。

[0145]

所述二元醇为聚酯二元醇,为大赛璐的placcel 200系列的205uc。

[0146]

所述聚酯多元醇为大赛璐的placcel 300系列中的305t。

[0147]

所述固化剂为异佛尔酮二异氰酸酯。

[0148]

所述光引发剂为1-羟基环己基苯基甲酮。

[0149]

所述催化剂为三苯基铋。

[0150]

所述阻聚剂为对苯二酚。

[0151]

所述流平剂为毕克化学byk330。

[0152]

所述有机溶剂为乙酸乙酯。

[0153]

对比例3

[0154]

对比例3与实施例1的区别在于:本对比例中,双固化聚氨酯丙烯酸酯树脂,包括如下组份:

[0155]

羟基功能化单体150g,含羟基的聚氨酯丙烯酸酯树脂300g,二元醇100g,聚酯多元醇80g,固化剂120g,光引发剂8g,催化剂5g,阻聚剂10g,流平剂5g,有机溶剂400g。

[0156]

所述羟基功能化单体为merck的二季戊四醇己-丙烯酸。

[0157]

所述含羟基的聚氨酯丙烯酸酯树脂为u-cure 93722。

[0158]

所述二元醇为聚酯二元醇,为大赛璐的placcel 200系列的205uc。

[0159]

所述聚酯多元醇为大赛璐的placcel 300系列中的305t。

[0160]

所述固化剂为异佛尔酮二异氰酸酯。

[0161]

所述光引发剂为1-羟基环己基苯基甲酮。

[0162]

所述催化剂为三苯基铋。

[0163]

所述阻聚剂为对苯二酚。

[0164]

所述流平剂为毕克化学byk330。

[0165]

所述有机溶剂为乙酸乙酯。

[0166]

对上述实施例1~5及对比例1~3制得的3d曲面屏保护膜进行测试,测试条件如下:

[0167]

透过率(%)——依据标准gb 2410-2008《透明塑料透光率和雾度试验方法》测试。

[0168]

雾度(%)——依据标准gb 2410-2008《透明塑料透光率和雾度试验方法》测试。

[0169]

uv前硬度(a)——按照标准astmd1004中压入硬度测试方法测试对应材料硬度。

[0170]

uv后无胶印载荷>200g(hb铅笔)——按照标准gb/6739中第四章执行,通过铅笔硬度计(qhq-a,天津市精科材料试验机厂制造)测试光学膜涂层硬度。

[0171]

uv前吸盘转移印记——模拟手机组装厂作业,将膜材贴在手机上,用真空吸盘吸附手机,提起吸盘,手机悬空30s,放下后,观察吸盘处是否有膜面变形,变形则为ng。

[0172]

高温高湿(60℃/rh90%)——将膜材贴合在对应的3d曲面屏手机上,放置于60℃/rh90%的高温高湿测试箱内放置72h,要求左右两边翘起≤0.5mm,上下两边翘起≤1.0mm,测试数量10pcs,失效概率≤2/10为ok。

[0173]

表1为实施例1~5及对比例1~3制得的光学复合膜的各组分配比及相关性能测试结果:

[0174]

表1

[0175][0176][0177]

由表1可见,本发明实施例1~5所述3d曲面屏保护膜具备很好的作业可操作性以及优良的定型能力,且定型后具有很好的胶印效果。对比例1~3所述3d曲面屏保护膜,无法同时具有作业可操作性以及优良的定型能力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1