一种二氧化硅-碳化硅凝胶复合微球及其制备方法与流程

1.本发明属于碳化硅复合材料制备领域,具体涉及一种二氧化硅-碳化硅凝胶复合微球及其制备方法。

背景技术:

2.碳化硅晶片是第三代半导体材料,在新能源领域、通讯领域和军工国防领域具有举足轻重的地位。在碳化硅晶片的加工过程中,研磨液是其中重要的辅助材料。

3.现有研磨液中通常添加有碳化硅微粉或金刚石微粉,以增强研磨液的耐磨性,但是,现有研磨液中,碳化硅微粉呈单独分散,碳化硅微粉存在大量的棱角,在研磨液中不仅流动性差,还易划伤待研磨的碳化硅晶片,使碳化硅晶片因划伤而报废,造成资源浪费,给生产厂家造成巨大经济损失。

技术实现要素:

4.本发明的目的在于提供一种二氧化硅-碳化硅凝胶复合微球及其制备方法,其以二氧化硅作为胶黏剂,通过溶胶凝胶法将碳化硅颗粒嵌入二氧化硅微球中,制备出具有良好的耐磨性、韧性、稳定性以及耐腐蚀性的复合微球,该微球在研磨液中流动性好,尖锐棱角少,能够减少研磨液使用时对晶片和陶瓷的划伤。

5.本发明所采用的技术方案是:一种二氧化硅-碳化硅凝胶复合微球,包括以下重量份的组分:正硅酸乙酯15~35份,正硅酸甲脂15~35份,氨水5~10份,碳化硅5~30份,乙醇30~70份,去离子水15~45份。

6.进一步地,正硅酸乙酯25份,正硅酸甲脂25份,氨水7份,碳化硅18份,乙醇55份,去离子水30份。

7.进一步地,所述正硅酸甲酯的纯度≥99.9%。

8.进一步地,所述正硅酸乙酯的纯度≥99.9%。

9.进一步地,所述碳化硅的粒径为5微米以下,纯度≥99.9%。

10.一种二氧化硅-碳化硅凝胶复合微球的制备方法,包括以下步骤:(1)按比例取乙醇、去离子水和氨水,于30~70℃恒温环境中磁力搅拌混合均匀,ph控制在8~11,得到溶液a;(2)向溶液a内依次逐滴加入正硅酸甲酯、正硅酸乙酯并缓慢搅拌,得到溶液b;(3)对步骤(2)所得溶液b缓慢搅拌2~5h,再加入碳化硅微粉,然后高速搅拌5~15h,得到湿溶胶;(4)步骤(3)所得湿凝胶经醇洗、抽滤后,于50~80℃下真空干燥8~14h,即得所述二氧化硅-碳化硅凝胶复合微球。

11.进一步地,所述磁力搅拌的转速为100~800rpm,时间为5~15h。

12.进一步地,所述氨水的浓度为0.1~2mol/l。

13.进一步地,所述乙醇溶液的体积浓度为70%~100%。

14.本发明的有益效果:1.本发明采用溶胶凝胶法,以原料之间简单的混合和处理工艺制备二氧化硅微球,在碱性条件下,硅源被水解为二氧化硅,二氧化硅最为胶黏剂,并借助小分子间的电性和彼此的吸附进一步聚合形成微球,溶胶在低温环境下制备二氧化硅-碳化硅复合结构微球,该微球呈带有棱角的球形状,具有良好的耐磨、韧性、稳定性及耐腐蚀性,应用于研磨时,能够提高流动性,减少了尖锐的棱角,能够大大减少晶片或陶瓷受到划伤的情况。

15.2.本发明的制备过程工艺简单,反应条件温和,重复性好,无杂质元素的参与或混合,制得的球形二氧化硅具高分散性、尺寸及均一性。

附图说明

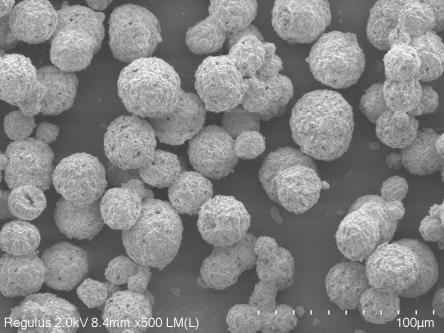

16.图1为碳化硅微粉的微观表征图;图2为实施例一所制备二氧化硅-碳化硅凝胶复合微球的sem图。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.实施例1二氧化硅-碳化硅凝胶复合微球包括以下重量份的组分:正硅酸乙酯15份,正硅酸甲脂35份,氨水7份,碳化硅5份,乙醇30份,去离子水30份。

19.其中,氨水的浓度为0.1mol/l,乙醇溶液的体积浓度为70%,正硅酸甲酯的纯度≥99.9%,正硅酸乙酯的纯度≥99.9%,碳化硅的粒径为5微米以下,纯度≥99.9%。

20.制备过程如下:(1)按比例取乙醇和去离子水混合,于30℃恒温环境中进行磁力搅拌,磁力搅拌的转速为100rpm,时间为15h,混合均匀得到溶液a。

21.(2)向溶液a内边搅拌边加入氨水,再依次加入正硅酸甲酯、正硅酸乙酯和碳化硅,得到溶液b。

22.(3)对步骤(2)所得溶液b持续搅拌反应5h,得到湿溶胶。

23.(4)步骤(3)所得湿凝胶用乙醇洗涤,抽滤后于30℃下真空干燥14h,即得二氧化硅-碳化硅凝胶复合微球,其sem图如图2所示,碳化硅粉体均匀的分散在二氧化硅微球表面,与图1碳化硅微粉表面有着较为明显的区别。

24.实施例2二氧化硅-碳化硅凝胶复合微球包括以下重量份的组分:正硅酸乙酯25份,正硅酸甲脂25份,氨水10份,碳化硅18份,乙醇55份,去离子水15份。

25.其中,氨水的浓度为1mol/l,乙醇溶液的体积浓度为85%,正硅酸甲酯的纯度≥99.9%,正硅酸乙酯的纯度≥99.9%,碳化硅的粒径为5微米以下,纯度≥99.9%。

26.制备过程如下:(1)按比例取乙醇和去离子水混合,于50℃恒温环境中进行磁力搅拌,磁力搅拌的转速为400rpm,时间为10h,混合均匀得到溶液a。

27.(2)向溶液a内边搅拌边加入氨水,再依次加入正硅酸甲酯、正硅酸乙酯和碳化硅,得到溶液b。

28.(3)对步骤(2)所得溶液b持续搅拌反应10h,得到湿溶胶。

29.(4)步骤(3)所得湿凝胶用乙醇洗涤,抽滤后于50℃下真空干燥12h,即得二氧化硅-碳化硅凝胶复合微球。

30.实施例3二氧化硅-碳化硅凝胶复合微球包括以下重量份的组分:正硅酸乙酯35份,正硅酸甲脂15份,氨水5份,碳化硅30份,乙醇70份,去离子水45份。

31.其中,氨水的浓度为2mol/l,乙醇溶液的体积浓度为100%,正硅酸甲酯的纯度≥99.9%,正硅酸乙酯的纯度≥99.9%,碳化硅的粒径为5微米以下,纯度≥99.9%。

32.制备过程如下:(1)按比例取乙醇和去离子水混合,于70℃恒温环境中进行磁力搅拌,磁力搅拌的转速为800rpm,时间为5h,混合均匀得到溶液a。

33.(2)向溶液a内边搅拌边加入氨水,再依次加入正硅酸甲酯、正硅酸乙酯和碳化硅,得到溶液b。

34.(3)对步骤(2)所得溶液b持续搅拌反应15h,得到湿溶胶。

35.(4)步骤(3)所得湿凝胶用乙醇洗涤,抽滤后于80℃下真空干燥8h,即得二氧化硅-碳化硅凝胶复合微球。

36.需要说明的是,上述实施例仅用来说明本发明,但本发明并不局限于上述实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明的保护范围内。

技术特征:

1.一种二氧化硅-碳化硅凝胶复合微球,其特征在于,包括以下重量份的组分:正硅酸乙酯15~35份,正硅酸甲脂15~35份,氨水5~10份,碳化硅5~30份,乙醇30~70份,去离子水15~45份。2.如权利要求1所述的一种二氧化硅-碳化硅凝胶复合微球,其特征在于,正硅酸乙酯25份,正硅酸甲脂25份,氨水7份,碳化硅18份,乙醇55份,去离子水30份。3.如权利要求1所述的一种二氧化硅-碳化硅凝胶复合微球,其特征在于,所述正硅酸甲酯的纯度≥99.9%。4.如权利要求1所述的一种二氧化硅-碳化硅凝胶复合微球,其特征在于,所述正硅酸乙酯的纯度≥99.9%。5.如权利要求1所述的一种二氧化硅-碳化硅凝胶复合微球,其特征在于,所述碳化硅的粒径为5微米以下,纯度≥99.9%。6.如权利要求1-5任一项所述一种二氧化硅-碳化硅凝胶复合微球的制备方法,其特征在于,包括以下步骤:(1)按比例取乙醇、去离子水和氨水,于30~70℃恒温环境中磁力搅拌混合均匀,ph控制在8~11,得到溶液a;(2)向溶液a内依次逐滴加入正硅酸甲酯、正硅酸乙酯并缓慢搅拌,得到溶液b;(3)对步骤(2)所得溶液b缓慢搅拌2~5h,再加入碳化硅微粉,然后高速搅拌5~15h,得到湿溶胶;(4)步骤(3)所得湿凝胶经醇洗、抽滤后,于50~80℃下真空干燥8~14h,即得所述二氧化硅-碳化硅凝胶复合微球。7.如权利要求6所述一种二氧化硅-碳化硅凝胶复合微球的制备方法,其特征在于,所述磁力搅拌的转速为100~800rpm,时间为5~15h。8.如权利要求6所述一种二氧化硅-碳化硅凝胶复合微球的制备方法,其特征在于,所述氨水的浓度为0.1~2mol/l。9.如权利要求6所述一种二氧化硅-碳化硅凝胶复合微球的制备方法,其特征在于,所述乙醇溶液的体积浓度为70%~100%。

技术总结

一种碳化硅-二氧化硅凝胶复合微球,包括以下重量份的组分:正硅酸乙酯15~35份,正硅酸甲脂15~35份,氨水5~10份,碳化硅5~30份,乙醇30~70份,去离子水15~45份。在碱性条件下,硅源被水解为二氧化硅,并借助小分子间的电性和彼此的吸附进一步聚合形成微球,溶胶在低温环境下制备二氧化硅-碳化硅复合结构微球,本发明极大提高了微球的耐磨和流动性,还能避免制备的研磨液导致研磨抛光产品表面产生划伤而报废,同时制备工艺简单,提高了产品的生产效率。的生产效率。的生产效率。

技术研发人员:王国钟 王奕霖

受保护的技术使用者:河南创研新材料科技有限公司

技术研发日:2022.12.28

技术公布日:2023/3/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1