酒红遮光胶带的制作方法

1.本发明涉及遮光胶带技术领域,具体涉及酒红遮光胶带。

背景技术:

2.随着社会的发展,遮光胶带不仅应用在车载显示屏和手机显示屏这两大领域,而且也广泛应用在智能穿戴、医疗仪器、工业设备、各类消费电子家电显示屏等领域。遮光胶带一方面可以起到遮光、屏蔽紫外光的作用,另一方面还可以导除基板组件上的静电;而且遮光胶带因为应用场合的需求,需要长期耐150℃以上高温、不脱胶以及不起翘。

3.酒红色遮光胶带以其独特的印刷工艺制作pet基材,赋予材料优良的遮蔽性及绝缘性,适用于液晶屏与背光源的固定。现有的酒红色遮光胶带的生产工艺主要为在透明pet上涂布酒色红色油墨,然后再涂布压敏胶。现有技术中一般采用交联型丙烯酸酯类压敏胶,丙烯酸酯类压敏胶具有耐溶剂性能好的优点,但是受热时持粘力较差、受热后易软化变形的问题。中国专利cn108219695b中公开了一种高耐反翘窄边框遮光胶带及其制备方法,其中具体公开了在基材层中加入填充剂的骨架支撑作用增强聚酯切片的反翘性,使其在使用过程中不易翘起,在压敏胶中添加增粘树脂,提高粘性。然而随着压敏胶中增粘树脂的增加,涂布在pet基材表面的油墨,在使用的高温环境中,容易出现不耐溶剂而掉色、脱胶的问题,还会污染被贴物,导致对比度下降,屏蔽紫外光性能随之下降。

技术实现要素:

4.本发明的目的在于提供酒红遮光胶带,解决以下技术问题:

5.现有的酒红色遮光胶带采用pet涂油墨,油墨不耐高温和不耐溶剂,容易掉色、脱胶,污染被贴物,导致对比度下降,屏蔽紫外光性能随之下降。

6.本发明的目的可以通过以下技术方案实现:

7.酒红遮光胶带,所述胶带包括由上到下依次设置的pet基材层、酒红色油墨层、胶粘剂层;

8.所述酒红色油墨层由酒红色油墨涂覆在pet基材层表面制得;所述酒红色油墨包括如下重量份的原料:80-100份环氧树脂、2-5份色料、1-10份功能填料、5-15份分散剂、40-80份去离子水;

9.所述胶粘剂层由胶粘剂涂覆在酒红色油墨层表面制得。

10.作为本发明的进一步方案:所述功能填料的制备方法包括如下步骤:

11.s1:将浓硝酸加入反应瓶中,加热至60℃,加入二氧化钛,保温24h,水洗至中性,烘干,得到组分一;

12.s2:将n,n-二甲基甲酰胺加入反应釜中,在惰性气氛下,再加入组分一,搅拌均匀,加入三苯二醚二胺和均苯四甲酸二酐,搅拌均匀,控制温度-10~20℃,保温4-6h,水洗、干燥,得到功能填料。

13.作为本发明的进一步方案:s1中二氧化钛:浓硫酸的固液比为10g:80-120ml。

14.作为本发明的进一步方案:s2中组分一:三苯二醚二胺:均苯四甲酸二酐的质量比为10:15-25:8-12。

15.作为本发明的进一步方案:所述酒红色油墨的制备方法包括如下步骤:

16.a1:按照配比称量原料,将色料、去离子水、分散剂以及功能填料预分散均匀、研磨得到基料;

17.a2:将基料、环氧树脂分散均匀,得到酒红色油墨。

18.作为本发明的进一步方案:所述胶粘剂的制备方法包括如下步骤:

19.b1:将丙烯酸丁酯、丙烯酸异辛酯、丙烯酸羟乙酯加入反应釜中,加入n-羟甲基丙烯酰胺、环氧树脂、去离子水、亚硫酸氢钠、op-10,高速搅拌乳化,得到乳化液;

20.b2:取部分乳化液,加入偶氮二异丁腈组分一,在氮气氛围中,升温至70-80℃,保温0.5-1h,加入剩余乳化液和剩余偶氮二异丁腈组分二,保温2h,得到组分二;

21.b3:将组分二、聚氨酯稀释剂,分散均匀,滤网过滤,得到胶粘剂。

22.作为本发明的进一步方案:b1中丙烯酸丁酯:丙烯酸异辛酯:丙烯酸羟乙酯:n-羟甲基丙烯酰胺:环氧树脂:去离子水:亚硫酸氢钠:op-10的质量比为22-66:44-132:18-54:2.5-4:8-15:150-250:0.1-0.2:0.05-0.1。

23.作为本发明的进一步方案:b2中部分乳化液:剩余乳化液:偶氮二异丁腈组分一:偶氮二异丁腈组分二的质量比为30-60:180-210:0.3-0.6:0.1-0.2。

24.作为本发明的进一步方案:b3中组分二:聚氨酯稀释剂的质量比为45-75:15-20。

25.本发明的有益效果:

26.(1)本发明制备的胶粘剂首先以丙烯酸酯类单体为原料通过乳化制备得到组分二,在制备组分二的过程中添加环氧树脂,环氧树脂和丙烯酸酯类单体制备的聚丙烯酸酯交织在一起形成网格结构,环氧树脂的竖硬性与聚丙烯酸酯的柔软性结合在一起,得到优异的粘接性能。本技术制备的胶粘剂具有不用添加防老剂、粘接强度好、耐老化、耐热耐候、透明、耐介质和无相分离和迁移等优良性能。

27.(2)本技术以二氧化钛为原料,首先利用浓硝酸对二氧化钛进行酸化得到组分一,将组分一与三苯二醚二胺、均苯四甲酸二酐混合反应得到功能填料。本技术将功能填料添加在油墨中制备底涂层,功能填料与环氧树脂协同作用,不仅有效提高底涂层的耐溶液性能和耐高温性能,而且提高胶带的绝缘和耐紫外性能。

具体实施方式

28.下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.实施例1

30.功能填料的制备方法包括如下步骤:

31.s1:制备tio2:100ml去离子水、30g钛酸丁酯,搅拌50min,抽滤,洗涤。将白色沉淀重新分散在100ml去离子水中。磁力搅拌,使沉淀混合均匀。用浓硝酸调节ph0.7,然后加热至60℃,恒温加热50min,得到溶胶,将溶胶在60℃下保温4h后置于马弗炉中400℃焙烧3h,

研磨得到tio2;

32.s2:将80ml浓硝酸加入反应瓶中,加热至60℃,加入10g二氧化钛,保温24h,水洗至中性,烘干,得到组分一;

33.s3:将100mln,n-二甲基甲酰胺加入反应釜中,在惰性气氛下,再加入10g组分一,搅拌均匀,加入15g三苯二醚二胺和8g均苯四甲酸二酐,搅拌均匀,控制温度-10℃,保温6h,水洗、干燥,得到功能填料。

34.实施例2

35.功能填料的制备方法包括如下步骤:

36.s1:制备tio2:100ml去离子水、30g钛酸丁酯,搅拌50min,抽滤,洗涤。将白色沉淀重新分散在100ml去离子水中。磁力搅拌,使沉淀混合均匀。用浓硝酸调节ph0.7,然后加热至60℃,恒温加热50min,得到溶胶,将溶胶在60℃下保温4h后置于马弗炉中400℃焙烧3h,研磨得到tio2;

37.s2:将100ml浓硝酸加入反应瓶中,加热至60℃,加入10g二氧化钛,保温24h,水洗至中性,烘干,得到组分一;

38.s3:将100ml n,n-二甲基甲酰胺加入反应釜中,在惰性气氛下,再加入10g组分一,搅拌均匀,加入20g三苯二醚二胺和10g均苯四甲酸二酐,搅拌均匀,控制温度-10℃,保温6h,水洗、干燥,得到功能填料。

39.实施例3

40.功能填料的制备方法包括如下步骤:

41.s1:制备tio2:100ml去离子水、30g钛酸丁酯,搅拌50min,抽滤,洗涤。将白色沉淀重新分散在100ml去离子水中。磁力搅拌,使沉淀混合均匀。用浓硝酸调节ph0.7,然后加热至60℃,恒温加热50min,得到溶胶,将溶胶在60℃下保温4h后置于马弗炉中400℃焙烧3h,研磨得到tio2;

42.s2:将120ml浓硝酸加入反应瓶中,加热至60℃,加入10g二氧化钛,保温24h,水洗至中性,烘干,得到组分一;

43.s3:将100ml n,n-二甲基甲酰胺加入反应釜中,在惰性气氛下,再加入10g组分一,搅拌均匀,加入25g三苯二醚二胺和12g均苯四甲酸二酐,搅拌均匀,控制温度-10℃,保温6h,水洗、干燥,得到功能填料。

44.实施例4

45.酒红色油墨的制备方法包括如下步骤:

46.a1:将2份色料、40份去离子水、5份分散剂以及5份实施例1制备的功能填料预分散均匀、研磨得到基料;

47.a2:将基料、100份环氧树脂分散均匀,得到酒红色油墨。

48.实施例5

49.酒红色油墨的制备方法包括如下步骤:

50.a1:将2份色料、40份去离子水、5份分散剂以及5份实施例2制备的功能填料预分散均匀、研磨得到基料;

51.a2:将基料、100份环氧树脂分散均匀,得到酒红色油墨。

52.实施例6

53.酒红色油墨的制备方法包括如下步骤:

54.a1:将2份色料、40份去离子水、5份分散剂以及5份实施例3制备的功能填料预分散均匀、研磨得到基料;

55.a2:将基料、100份环氧树脂分散均匀,得到酒红色油墨。

56.实施例7

57.胶粘剂的制备方法包括如下步骤:

58.b1:将22g丙烯酸丁酯、66g丙烯酸异辛酯、18g丙烯酸羟乙酯加入反应釜中,加入2.5g n-羟甲基丙烯酰胺、10g环氧树脂、200ml去离子水、0.1g亚硫酸氢钠、0.05g op-10,高速搅拌乳化,得到乳化液;

59.b2:取30g乳化液,加入0.3g偶氮二异丁腈,在氮气氛围中,升温至70℃,保温0.5h,加入180g乳化液和0.1g偶氮二异丁腈,保温2h,得到组分二;

60.b3:将50g组分二、15g聚氨酯稀释剂,分散均匀,滤网过滤,得到胶粘剂。

61.实施例8

62.酒红遮光胶带的制备方法包括如下步骤:

63.(1)pet基材层涂布实施例4制备的酒红色油墨得到酒红色油墨层;

64.(2)酒红色油墨层表面涂布实施例7制备的胶粘剂,制得酒红遮光胶带。

65.实施例9

66.与实施例8相比,仅将实施例8中使用的实施例4制备的酒红色油墨等量替换成实施例5制备的酒红色油墨,其余步骤与实施例8完全一致。

67.实施例10

68.与实施例8相比,仅将实施例8中使用的实施例4制备的酒红色油墨等量替换成实施例6制备的酒红色油墨,其余步骤与实施例8完全一致。

69.对比例1

70.功能填料的制备方法包括如下步骤:

71.100ml去离子水、30g钛酸丁酯,搅拌50mi n,抽滤,洗涤。将白色沉淀重新分散在100ml去离子水中。磁力搅拌,使沉淀混合均匀。用浓硝酸调节ph0.7,然后加热至60℃,恒温加热50mi n,得到溶胶,将溶胶在60℃下保温4h后置于马弗炉中400℃焙烧3h,研磨得到功能填料。

72.对比例2

73.酒红色油墨的制备方法包括如下步骤:

74.a1:将2份色料、40份去离子水、5份分散剂以及5份对比例1制备的功能填料预分散均匀、研磨得到基料;

75.a2:将基料、100份环氧树脂分散均匀,得到酒红色油墨。

76.对比例3

77.酒红色油墨的制备方法包括如下步骤:

78.a1:将2份色料、40份去离子水、5份分散剂预分散均匀、研磨得到基料;

79.a2:将基料、100份环氧树脂分散均匀,得到酒红色油墨。

80.对比例4

81.胶粘剂的制备方法包括如下步骤:

82.b1:将22g丙烯酸丁酯、66g丙烯酸异辛酯、18g丙烯酸羟乙酯加入反应釜中,加入2.5g n-羟甲基丙烯酰胺、200ml去离子水、0.1g亚硫酸氢钠、0.05g op-10,高速搅拌乳化,得到乳化液;

83.b2:取30g乳化液,加入0.3g偶氮二异丁腈,在氮气氛围中,升温至70℃,保温0.5h,加入180g乳化液和0.1g偶氮二异丁腈,保温2h,得到组分二;

84.b3:将50g组分二、15g聚氨酯稀释剂,分散均匀,滤网过滤,得到胶粘剂。

85.对比例5

86.胶粘剂的制备方法包括如下步骤:

87.b1:将22g丙烯酸丁酯、66g丙烯酸异辛酯、18g丙烯酸羟乙酯加入反应釜中,加入2.5g n-羟甲基丙烯酰胺、10g环氧树脂、200ml去离子水、0.1g亚硫酸氢钠、0.05g op-10,高速搅拌乳化,得到乳化液;

88.b2:取30g乳化液,加入0.3g偶氮二异丁腈,在氮气氛围中,升温至70℃,保温0.5h,加入180g乳化液和0.1g偶氮二异丁腈,保温2h,滤网过滤,得到胶粘剂。

89.对比例6

90.胶粘剂的制备方法包括如下步骤:

91.b1:将22g丙烯酸丁酯、66g丙烯酸异辛酯、18g丙烯酸羟乙酯加入反应釜中,加入2.5g n-羟甲基丙烯酰胺、200ml去离子水、0.1g亚硫酸氢钠、0.05g op-10,高速搅拌乳化,得到乳化液;

92.b2:取30g乳化液,加入0.3g偶氮二异丁腈,在氮气氛围中,升温至70℃,保温0.5h,加入180g乳化液和0.1g偶氮二异丁腈,保温2h,滤网过滤,得到胶粘剂。

93.对比例7

94.酒红遮光胶带的制备方法包括如下步骤:

95.与实施例8相比,仅将实施例8中使用的实施例4制备的酒红色油墨等量替换成对比例2制备的酒红色油墨,其余步骤与实施例8完全一致。

96.对比例8

97.酒红遮光胶带的制备方法包括如下步骤:

98.与实施例8相比,仅将实施例8中使用的实施例4制备的酒红色油墨等量替换成对比例3制备的酒红色油墨,其余步骤与实施例8完全一致。

99.对比例9

100.酒红遮光胶带的制备方法包括如下步骤:

101.与实施例8相比,仅将实施例8中使用的实施例7制备的胶粘剂等量替换成对比例4制备的胶粘剂,其余步骤与实施例8完全一致。

102.对比例10

103.酒红遮光胶带的制备方法包括如下步骤:

104.与实施例8相比,仅将实施例8中使用的实施例7制备的胶粘剂等量替换成对比例5制备的胶粘剂,其余步骤与实施例8完全一致。

105.对比例11

106.酒红遮光胶带的制备方法包括如下步骤:

107.与实施例8相比,仅将实施例8中使用的实施例7制备的胶粘剂等量替换成对比例6

制备的胶粘剂,其余步骤与实施例8完全一致。

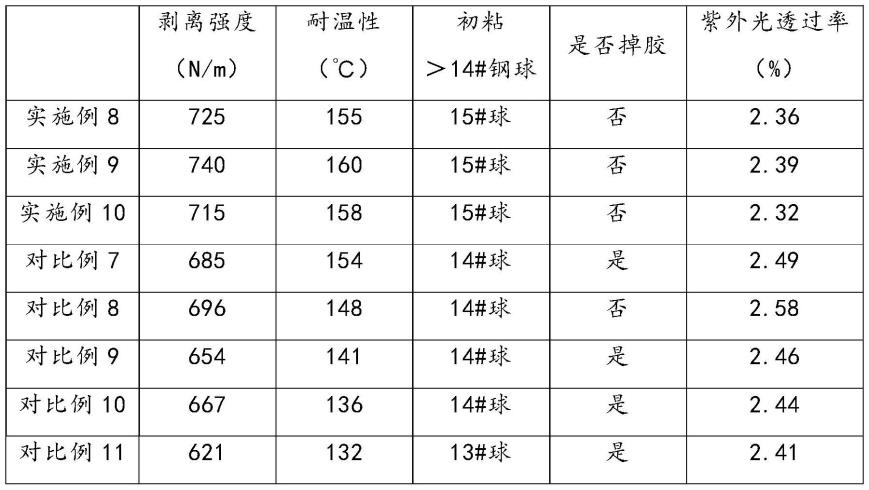

108.性能检测

109.(1)剥离强度:参考gb/t 2792-2014《胶粘带玻璃强度的实验方法》,检测结果见表1;

110.(2)持粘性能:参考gb/t 4851-2014《胶粘带持粘性的实验方法》,检测结果见表1;

111.(3)耐高温性能:参考gb/t 32368-2015《胶粘带耐高温高湿老化的试验方法》,检测结果见表1;

112.(4)耐溶剂性能:参考gb/t 11547-2008《塑料耐液体化学试剂性能的测定》,检测结果见表1;

113.(5)屏蔽紫外光性能:参考gb/t 118830-2002《压敏胶防紫外线性能的评定》,检测结果见表1。

114.表1:实施例8-10、对比例7-11性能检测数据

[0115][0116]

由表1可知,本技术制备的胶带具有优良的粘结性能、屏蔽紫外线性能以及良好的耐温性能,适用于电子显示屏等行业。

[0117]

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1