具有电磁屏蔽和低热释放速率的复合装饰膜的制作方法

1.本实用新型涉及功能性装饰膜领域,具体涉及一种具有电磁屏蔽和低热释放速率的复合装饰膜。

背景技术:

2.建筑和交通工具中使用的材料通常由复合装饰材料覆盖。该类用途的复合装饰材料通常由装饰层和表面层构成,主要成分为合成树脂材料。装饰层主要呈现美学特征,具有印刷图案;表面层暴露于建筑和交通工具的内部环境,发挥保护装饰层的功能。然而对于封闭空间如列车、船舱、建筑等,合成树脂(如聚丙烯、聚氯乙烯等)往往具有可燃性,火灾时极易燃烧并产生大量有毒的烟雾和气体,严重危害乘客的生命安全。同时,随着乘客、建筑和交通工具中电子设备的普及,也存在一定程度的电磁干扰;一旦建筑和交通工具中电子设备受到电磁干扰,也容易导致严重的安全事故。

3.尽管以聚氟乙烯、聚偏氟乙烯等为代表的含氟塑料具有难燃特点,以聚氯乙烯为基材的印刷装饰层也得到广泛应用,以金属粉末、金属纤维等材料为填充的电磁屏蔽复合材料也较为常见。然而将基于现有技术的氟材料薄膜、pvc装饰膜、电磁屏蔽膜在现场分批施工,多批次的人工不稳定因素将产生不容忽视的质量风险,并耗费大量的时间和费用。而将基于现有技术的氟材料薄膜、pvc装饰膜、电磁屏蔽膜通过胶黏剂复合,不仅面临热释放量、电磁屏蔽效能等关键因素的限制,也在厚度、重量、成本等方面带来问题。比如说,当复合膜的厚度超过250微米时,将难以在异形表面形成有效的贴合。因此,实现不高于70kj/m2的热释放量、30mhz~30ghz波段实现不低于70db的电磁屏蔽效能的复合装饰材料已成为挑战。

技术实现要素:

4.本实用新型提供了一种具有电磁屏蔽和低热释放速率的复合装饰膜。

5.一种具有电磁屏蔽和低热释放速率的复合装饰膜,包括依次排布的氟材料表面层、pvc装饰层以及电磁屏蔽层;

6.所述氟材料表面层通过涂布方式与所述pvc装饰层结合;

7.所述pvc装饰层通过胶黏剂层或电磁屏蔽涂层与所述电磁屏蔽层结合;

8.所述电磁屏蔽层包括电磁屏蔽涂层、金属层和聚酰亚胺层(即不燃性支撑层)。

9.所述的复合装饰材料的热释放速率不高于70kj/m2。

10.所述的复合装饰材料在30mhz~30ghz波段的电磁屏蔽效能不低于70db。

11.所述的复合装饰材料的厚度不超过200微米,优选为100~200微米。

12.所述的氟材料表面层由feve(氟烯烃-乙烯基醚共聚物)或pvdf(聚偏二氟乙烯)通过涂布方式在pvc装饰层表面形成,所述的氟材料表面层的厚度为10~20微米。

13.所述的pvc装饰层的厚度为80~120微米。

14.所述的电磁屏蔽层由20~40微米无溶剂电磁屏蔽涂层在聚酰亚胺金属膜上涂布

形成,所述的电磁屏蔽层的厚度为30~60微米。

15.所述的金属层为铜膜或金属箔。

16.所述的pvc装饰层包括:以聚氯乙烯为支撑层以及设置在所述支撑层上的印刷图案层。

17.所述的pvc装饰层通过无溶剂电磁屏蔽涂层与聚酰亚胺金属膜直接复合。

18.所述的电磁屏蔽层设置有30~50微米厚的有机硅压敏胶。

19.一种具有电磁屏蔽和低热释放速率的复合装饰膜的制备方法,包括以下步骤:

20.(1)在pvc装饰层上涂布表面层浆料,经固化,在装饰层上侧形成氟材料表面层,得到表面层与装饰层复合物;

21.(2)将双组分聚氨酯电磁屏蔽涂料涂布到带有金属层的聚酰亚胺层上,并与步骤(1)得到表面层与装饰层复合物进行复合,形成具有电磁屏蔽和低热释放速率的复合装饰膜;

22.(3)将有机硅压敏胶涂布到电磁屏蔽层的聚酰亚胺层表面,固化形成胶层,得到成品,并用离型膜保护。

23.步骤(1)中,在pvc装饰层上通过凹版印刷工艺涂布表面层浆料。

24.所述的表面层浆料的制备包括:

25.将pvdf乳液、气相二氧化硅、抗菌剂按比例混合均匀。

26.所述的pvdf乳液、气相二氧化硅与抗菌剂的用量之比为93~98:0.5~4:0.4~2,为97:2:1。

27.最优选的,将97重量份pvdf乳液(法国阿科玛公司,kynaraquatectm)、2重量份气相二氧化硅(德国wacker公司)、1重量份抗菌剂(美国troy公司,micropel 5ppg)按比例混合均匀。

28.所述的固化的条件为:经110~130℃固化1~8min,进一步优选,经120℃固化3min。

29.步骤(2)中,将双组分聚氨酯电磁屏蔽涂料通过凹版印刷涂布到不燃性支撑层上。

30.所述的双组分聚氨酯电磁屏蔽涂料的制备包括:

31.在干燥环境下将导电粉(湖南诺尔得材料科技有限公司)添加到双组分聚氨酯的a组分中并均匀混合,维持双组分聚氨酯的b组分不变,得到具有电磁屏蔽效果的双组分聚氨酯电磁屏蔽涂料。

32.所述的导电粉、双组分聚氨酯的a组分、双组分聚氨酯的b组分的用量之比为20~40:60~120:15~30,进一步优选为30:100:20。

33.最优选,在干燥环境下将30重量份导电银粉(湖南诺尔得材料科技有限公司)添加到100重量份双组分聚氨酯(上海汉司实业有限公司,2008hn)的a组分(a组分100重量份)中并均匀混合,维持双组分聚氨酯的b组分(b组分20重量份)不变,得到具有电磁屏蔽效果的双组分聚氨酯电磁屏蔽涂料。

34.步骤(3)中,带有金属层的聚酰亚胺层可采用聚酰亚胺镀铜膜(即聚酰亚胺/铜复合膜,聚酰亚胺/铜复合材料),镀铜层为金属层。通过真空镀铜膜或复合金属箔设置金属层。

35.固化的条件为:140~160℃固化1~6min,进一步优选为:150℃固化3min。

36.与现有技术相比,本实用新型具有如下优点:

37.本实用新型通过涂布方式将氟材料表面层施加到pvc装饰层上,获得厚度不高于200微米、热释放速率不高于70kj/m2、30mhz~30ghz电磁屏蔽效能不低于70db的复合装饰材料,具有工艺简单、成本低、性能高、安装便捷的优势。

38.本实用新型在电磁屏蔽层结合金属层实现电磁屏蔽功能,能够降低电子设备收到的电磁干扰,提高设备运行的安全性。

39.本实用新型在电磁屏蔽层中设置难燃性的交联聚合物为支撑层材料,在装饰层中通过改性降低聚氯乙烯的燃烧烟雾毒性、降低燃烧热值,在表面层中以交联的feve材料实现阻燃功能,并利用难燃性的胶黏剂层实现整体粘合,通过协同设计实现低燃烧热值、低燃烧烟雾毒性、具有自熄性的功能特点。

40.本实用新型进一步将电磁屏蔽功能、低热释放速率功能与装饰功能有机复合,实现厚度、重量、电磁屏蔽、燃烧热值、烟雾毒性、具有自熄性的复合装饰材料,为建筑、交通、国防等特殊场合的功能性装饰提供技术途径,具有显著的创新性。

附图说明

41.本实用新型的上述特征和优点将通过附图详细描述。

42.图1是根据本实用新型复合装饰材料1的示意图。

43.图2是根据本实用新型的装饰层3的示意图。

44.图3是根据本实用新型的电磁屏蔽层4的示意图。

45.图4是根据本实用新型的装饰层3与电磁屏蔽层4复合物的示意图。

46.图5是根据本实用新型的电磁屏蔽层4与压敏胶层复合物的示意图。

47.图6是根据本实用新型的一种实施方案的结构示意图。

48.图7是一种对比方案的结构示意图。

具体实施方式

49.一种复合装饰材料,该复合装饰材料由三层或更多层的材料组成,具有电磁屏蔽、低热释放速率的功能。如图1所示,该复合装饰材料1具有不高于200微米的厚度,包含电磁屏蔽层4、装饰层3以及表面层2,在30mhz~30ghz具有70db的电磁屏蔽效率,热释放速率低于70kj/m2。

50.提供具有透明、阻燃、耐磨、抗菌等保护功能的表面层2。表面层2以具有透明和阻燃功能的氟材料层为主要成分。与常规的聚氟乙烯、聚偏氟乙烯等热成型氟塑料薄膜相比,本实用新型采用feve涂料或pvdf涂料实现超薄的阻燃氟材料层,无需胶黏剂而直接与装饰层3接触,并可根据要求添加消光剂、抗菌剂等添加剂实现亚光、抗菌等辅助功能。优选水性feve涂料或水性pvdf涂料。优选的氟材料层的厚度为10~20微米,透光率大于80%。

51.如图2所示,提供具有装饰功能和阻燃功能的装饰层3。装饰层3以聚氯乙烯为支撑层301,聚氯乙烯作为常见的支撑层301,工艺成熟,但是其丰富的氯元素导致燃烧烟雾毒性高的缺点。可在聚氯乙烯树脂中添加40~65%重量份的颜填料、磷系阻燃剂、钙锌稳定剂,从而提高加工性能、阻燃性能,并降低烟密度。支撑层301上还通过印刷工艺实现具有装饰性的印刷图案层302。优选地,装饰层3的厚度优选为80-120微米。装饰层3可优选商品化的

pvc装饰膜,如美国3m公司的di-noc柔饰贴。

52.如图3所示,提供具有电磁屏蔽功能和阻燃功能的电磁屏蔽层4。电磁屏蔽层4以聚酰亚胺为不燃性支撑层401,通过真空镀铜膜或复合金属箔设置金属层402,实现高频电磁波的屏蔽功能,并施涂磁性粉末涂层403实现低频电磁波的屏蔽功能,实现30mhz~30ghz具有高于70db的电磁屏蔽功能。不燃性支撑层401的厚度为8~20微米。聚酰亚胺不燃性支撑层401可以购买商品化的聚酰亚胺膜,也可以购买具有0.1~2微米铜膜的聚酰亚胺/铜复合材料。也可以采用胶黏剂复合铝箔、铜箔等金属箔实现电磁屏蔽功能。金属层402表面还需要施涂20~40微米的磁性粉末涂层403,提高低频电磁波的屏蔽效果。电磁屏蔽层4的厚度为30~60微米,可实现在30mhz~30ghz具有70db的电磁屏蔽效率。

53.根据本实用新型精神,表面层2通过涂布方式与装饰层3形成高粘结强度的复合物,而无需使用胶黏剂进行复合。当表面层2采用氟材料薄膜如pvf或pvdf时,需要合适的胶黏剂进行复合。胶黏剂不仅带来厚度、重量、工艺等问题,也使得热释放速率大大提高,不利于阻燃性能。

54.根据本实用新型精神,如图4所示,装饰层3与电磁屏蔽层4之间可通过屏蔽涂料403粘结。优选屏蔽涂料403的厚度为20~40微米。该方案可以缩短工艺路线、降低复合装饰材料的厚度和热释放速率,并降低成本。

55.根据本实用新型,如图5所示,电磁屏蔽层4背面设有压敏胶层502和离型层501。压敏胶层502优选丙烯酸压敏胶、聚氨酯压敏胶、有机硅压敏胶,进一步优选耐高低温、高耐候、高阻燃的有机硅压敏胶。压敏胶层502通过凹版印刷涂布到电磁屏蔽层4的聚酰亚胺401上,优选的厚度为30~50微米。压敏胶层502可优选商品化的有机硅压敏胶。离型层501为聚乙烯离型膜、聚丙烯离型膜、聚对苯二甲酸乙二醇酯离型膜中的一种,离型层501的厚度优选为20~50微米。

56.实施例1

57.本实施例的结构示意图如图6所示,包括依次排布的表面层2,装饰层3,电磁屏蔽层4,以及压敏胶层5。所述压敏胶层5设置在电磁屏蔽层4后面,用于粘结到需要本实用新型具有电磁屏蔽和低热释放速率的复合装饰膜覆盖的部位。本实施例无需采用胶黏剂将表面层2、装饰层3、电磁屏蔽层4进行复合,显著简化本实用新型的结构,降低本实用新型的厚度和重量,同时降低热释放速率。

58.(1)表面层浆料的配置

59.将97重量份pvdf乳液(法国阿科玛公司,kynaraquatectm)、2重量份气相二氧化硅(德国wacker公司)、1重量份抗菌剂(美国troy公司,micropel 5ppg)按比例混合均匀。

60.(2)表面层2的实施

61.在100微米厚的装饰层3(浙江帝龙新材料股份有限公司,pvc装饰膜)上通过凹版印刷工艺涂布步骤(1)得到的表面层浆料,经120℃固化3min,在装饰层3上侧形成20微米厚的交联feve薄膜表面层2,得到120微米厚的表面层2与装饰层3形成的复合物。

62.(3)屏蔽涂料的制备

63.在干燥环境下将30重量份导电银粉(湖南诺尔得材料科技有限公司)添加到100重量份双组分聚氨酯(上海汉司实业有限公司,2008hn)的a组分(a组分100重量

份)中并均匀混合,维持双组分聚氨酯的b组分(b组分20重量份)不变,得到具有电磁屏蔽效果的双组分聚氨酯电磁屏蔽涂料。

64.(4)屏蔽涂料的实施

65.将步骤(3)制备的双组分聚氨酯电磁屏蔽涂料通过凹版印刷按20微米厚的用量涂布到商品化的20微米厚的聚酰亚胺镀铜薄膜(广东台昆新材料科技有限公司)上,并与步骤(2)得到120微米厚的表面层2与装饰层3形成的复合物进行复合,形成160微米厚的复合物。

66.(5)成品制备

67.将有机硅压敏胶(深圳市康利邦高分子新材料有限公司,kl-2910压敏胶)涂布到电磁屏蔽层的聚酰亚胺表面,通过150℃固化3min形成20微米厚的胶层,得到180微米厚的薄膜,并用20微米厚的pp离型膜保护。

68.实施例2

69.实施例2的结构与实施例1相似,其中表面层2中的氟材料改为水性feve树脂(日本旭硝子公司,lumiflon),电磁屏蔽涂料中的导电金属采用铁镍合金纳米粉体(北京兴荣源科技有限公司),保持各层的厚度不变,得到厚度为180微米厚的复合薄膜,并用20微米厚的pp离型膜保护。

70.实施例3

71.实施例3的结构与实施例1相似,其中表面层2中的氟材料改为溶剂型pvdf树脂(法国阿科玛公司,kynar tm),装饰层3采用100微米厚的pvc装饰膜(浙江明士达股份有限公司,pvc装饰膜),电磁屏蔽涂料中的导电金属采用铜银混合粉体(北京兴荣源科技有限公司),保持各层的厚度不变,得到厚度为200微米厚的复合薄膜,并用50微米厚的pp离型膜保护。

72.比较例1

73.本比较例的结构示意图如图7所示,包括依次排布的表面层2,第一胶黏剂层5,装饰层3,第二胶黏剂层6,电磁屏蔽层4,以及压敏胶层7。第一胶黏剂层5位于表面层2与装饰层3之间并将两者粘接固定,第二胶黏剂层6位于装饰层3与电磁屏蔽层4之间并将两者粘接固定,压敏胶层7设置在电磁屏蔽层4后面,用于粘结到需要本实用新型具有电磁屏蔽和低热释放速率的复合装饰膜覆盖的部位。

74.采用市售材料进行产品组合,包括透明pvdf膜(杭州福膜新材料科技股份有限公司)为表面层,pvc装饰膜(浙江帝龙新材料股份有限公司)为装饰层,毫米波屏蔽膜(深圳科诺桥科技股份有限公司,knq-mw-8900)为电磁屏蔽层,透明双组分聚氨酯胶黏剂(上海汉司实业有限公司,1049/db)为第一胶黏剂层,双组分聚氨酯胶黏剂(上海汉司实业有限公司,2008hn)为第二胶黏剂层,有机硅压敏胶(深圳市康利邦高分子新材料有限公司,kl-2910)为压敏胶层。

75.具体实施如下:(1)在120微米厚的pvc装饰膜涂布30微米厚的透明双组分聚氨酯胶黏剂,并与30微米厚的透明pvdf膜进行复合,得到180微米厚的复合层1。(2)在步骤(1)得到的180微米厚的复合层上涂布30微米双组分聚氨酯胶黏剂,并与50微米厚的电磁屏蔽膜复合,形成260微米厚的复合层2。(3)在260微米厚的复合层2涂布50微米厚的有机硅压敏胶,得到310微米厚的复合装饰材料;有机硅压敏胶一侧可用50微米厚的pet离型膜进行保护,使用时去除离型膜即可。

76.比较例2

77.采用市售材料进行产品组合,其中电磁屏蔽层采用广州方邦电子股份有限公司的难燃性聚酰亚胺电磁屏蔽膜hsf-pi-45。具体组合如下:(1)在100微米厚的pvc装饰膜涂布20微米厚的透明双组分聚氨酯胶黏剂,并与30微米厚的透明pvdf膜进行复合,得到150微米厚的复合层1。(2)在步骤(1)得到的150微米厚的复合层上涂布25微米双组分聚氨酯胶黏剂,并与45微米厚的电磁屏蔽膜复合,形成220微米厚的复合层2。(3)在220微米厚的复合层2涂布50微米厚的有机硅压敏胶,得到270微米厚的复合装饰材料;有机硅压敏胶一侧可用50微米厚的pet离型膜进行保护,使用时去除离型膜即可。

78.比较例3

79.比较例3的结构与实施例2相似,其中表面层2中的氟材料改为溶剂型feve树脂(大连永瑞氟材料有限公司,srf 350),并用商品化的银系电磁屏蔽涂料(苏州欧姆尼电子材料有限公司,os4742)优化电磁屏蔽性能。

80.(1)表面层浆料的配置

81.将92重量份feve液体树脂(大连永瑞氟材料有限公司,srf 350)、2重量份气相二氧化硅(德国wacker公司)、1重量份抗菌剂(美国troy公司,micropel 5ppg)、5重量份异氰酸酯交联剂(万华化学,6850f)按一定的比例混合均匀。

82.(2)表面层2的实施

83.在120微米厚的装饰层3(浙江明士达股份有限公司,pvc装饰膜)上通过凹版印刷工艺涂布步骤(1)得到的表面层浆料,经120℃固化3min,在装饰层3上侧形成20微米厚的交联feve薄膜表面层2,得到140微米厚的表面层2与装饰层3形成的复合物。

84.(3)电磁屏蔽层的实施

85.由于商品化的银系电磁屏蔽涂料含有溶剂,干燥过程中需要产生大量的挥发物,因此不能将电磁屏蔽层4与装饰层3直接复合。带20微米厚的银系电磁屏蔽涂料干燥形成60微米厚的电磁屏蔽层4。

86.(4)薄膜复合

87.采用30微米厚的双组分无溶剂聚氨酯胶黏剂将60微米厚的电磁屏蔽层4与140微米厚的表面层2与装饰层3形成的复合物进行复核,形成200微米厚的薄膜。

88.(5)成品制备

89.将有机硅压敏胶(深圳市康利邦高分子新材料有限公司,kl-2910压敏胶)涂布到电磁屏蔽层的聚酰亚胺表面,通过150℃固化3min形成30微米厚的胶层,得到230微米厚的薄膜,并用30微米厚的pp离型膜保护。

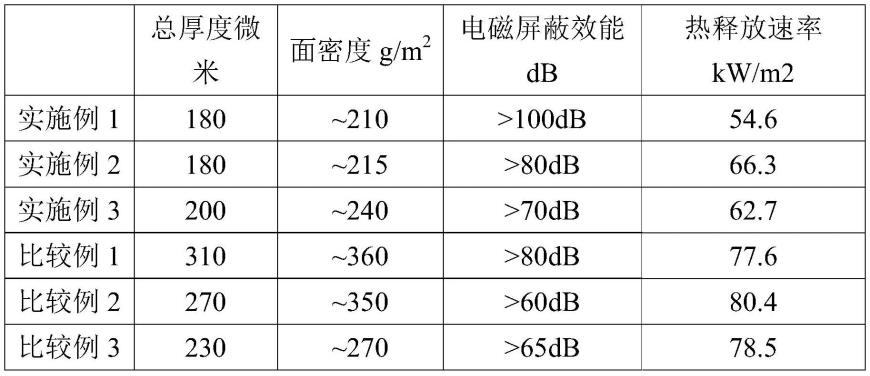

90.表1实施例的30mhz~30ghz电磁屏蔽效果和热释放速率

[0091][0092]

由表1可以看出,采用胶黏剂复合的方式将表面层、装饰层、电磁屏蔽层粘结成一体需要较厚的胶黏剂层,并不利于复合装饰材料的热释放速率和电磁屏蔽效能。本实用新型创造性地将氟材料表面层以涂布的形式施加到装饰层上,并通过改进的电磁屏蔽胶黏剂将装饰层与电磁屏蔽层形成整体,显著降低复合装饰材料的厚度、重量和热释放速率,并获得30mhz~30ghz不低于70db的电磁屏蔽效能,可用于异型表面的粘结安装并具有显著的性能和成本优势。

[0093]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1