一种碳纤维隔离保护膜的制作方法

1.本实用新型涉及保护膜技术领域,更具体地说,它涉及一种碳纤维隔离保护膜。

背景技术:

2.碳纤维隔离膜属于各行各业均采用的薄膜之一,在生产时,通常通过离型膜将树脂胶层贴合住,在使用时将离型膜撕开,使得胶层外露进行使用。现有的离型隔离膜通常为表面平整的薄膜,使其直接贴附于树脂膜上提供保护。但是离型膜表面平整,导致粘附于树脂膜上时无法排气,进而在树脂发热时容易在薄膜上起泡,而且在撕开隔离膜时,容易带将树脂带起,影响树脂膜的粘附能力,导致使用寿命较短。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种碳纤维隔离保护膜,能够便于排气,避免薄膜起泡,具有提高其使用寿命的效果。

4.为实现上述目的,本实用新型提供了如下技术方案:

5.一种碳纤维隔离保护膜,包括由上而下依次设置的外接触层、树脂层、碳纤维层以及基层;所述外接触层朝树脂层的表面成型有若干个第一导气通道与第二导气通道;各所述第一导气通道相互平行设置,且其与第二导气通道相互交叉,以形成网格状接触面。

6.进一步设置:所述碳纤维层包括第一碳纤维丝与第二碳纤维丝;所述第一碳纤维丝与第二碳纤维丝相互交织设置。

7.进一步设置:所述基层朝碳纤维层的表面上布设有若干个用于供第一碳纤维丝与第二碳纤维丝嵌入的嵌合槽;所述嵌合槽的深度小于第一碳纤维丝与第二碳纤维丝的厚度。

8.进一步设置:所述第一导气通道与第二导气通道的槽口处设置有接触凸沿;所述接触凸沿朝靠近树脂层方向凸起设置。

9.进一步设置:所述第一导气通道的槽口或第二导气通道的槽口边缘设置有倒圆角。

10.进一步设置:所述第一导气通道与第二导气通道之间的交叉角度为锐角或钝角。

11.进一步设置:所述第一导气通道或第二导气通道呈直线型设置。

12.进一步设置:所述第一导气通道与第二导气通道的槽底截面呈弧形设置。

13.进一步设置:所述外接触层的外表面上固定有耐磨层。

14.通过采用上述技术方案,本实用新型相对现有技术相比,具有以下优点:

15.1、通过第一导气通道与第二导气通道配合,能够在外接触层与树脂层之间形成网格状接触面,方便在树脂受热后将气体排出,避免气泡;同时,撕开外接触层来展露树脂层进行贴附使用的过程中,能够减少外接触层与树脂层的接触面积,方便撕开外接触层,并且撕开后不会带起树脂,保证粘附性,具有提高其使用寿命的效果;

16.2、通过交织的第一碳纤维丝与第二碳纤维丝配合,以排布形成网格层,提高隔离

保护膜的结构强度,并使其与网格状接触面配合排气,具有提高保护膜使用寿命的效果;

17.3、通过设置的接触凸沿,使得外接触层贴附于树脂层上后,依赖于接触凸沿形成接触,减少二者的接触面积,方便外接触层剥离,并避免剥离时带起树脂,保证粘附性,具有提高其使用寿命的效果。

附图说明

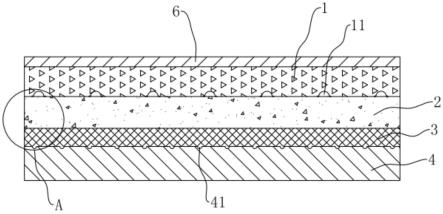

18.图1为本实用新型碳纤维隔离保护膜的剖视结构示意图;

19.图2为图1中a处的放大示意图;

20.图3为本实用新型实施例一中外接触层的结构示意图;

21.图4为本实用新型中碳纤维层的结构示意图;

22.图5为本实用新型实施例二中外接触层的结构示意图。

23.图中:1、外接触层;11、第一导气通道;12、第二导气通道;2、树脂层;3、碳纤维层;31、第一碳纤维丝;32、第二碳纤维丝;4、基层;41、嵌合槽;5、接触凸沿;6、耐磨层。

具体实施方式

24.参照图1至图5对碳纤维隔离保护膜做进一步说明。

25.实施例一:一种碳纤维隔离保护膜,如图1所示,包括由上而下依次贴合的耐磨层6、外接触层1、树脂层2、碳纤维层3以及基层4;使用时,将外接触层1撕开,即可通过树脂层2贴合于产品上进行使用。

26.如图1和图3所示,外接触层1朝树脂层2的表面上成型有若干个第一导气通道11与第二导气通道12;第一导气通道11与第二导气通道12均贯穿外接触层1两端,使得外界处层与树脂层2贴附后,第一导气通道11与第二导气通道12的两端具有透气口,从而将树脂发热产生的气体顺着第一导气通道11与第二导气通道12排出,避免产生气泡。其中,第一导气通道11与第二导气通道12的槽底截面呈弧形设置,能够均衡气流冲击力,使得气流排气时更为均衡流动,提高排气效果;

27.如图1、图2和图3所示,本实施例中,第一导气通道11与第二导气通道12相互交叉,以形成网格状接触面,使得第一导气通道11与第二导气通道12相互导通,从而使得保护膜任意处的气体均能够顺着第一导气通道11与第二导气通道12排出,且网格状接触面减少了外接触层1与树脂层2之间的接触面积,提高外接触层1剥离性,进而方便将外接触层1剥离,且撕开外接触层1时不会带起树脂,保证树脂层2的粘附力。

28.如图1、图2和图3所示,进一步的,第一导气通道11与第二导气通道12的通道槽口处均设置有接触凸沿5;该接触凸沿5朝第一、第二导气通道12的延伸方向延伸,且其凸起方向朝靠近树脂层2的方向设置,使得外接触层1贴附于树脂层2上后,依赖于接触凸沿5形成接触,进一步减少二者的接触面积,方便外接触层1剥离,并且避免剥离时带起树脂。同时,相邻两个第一导气通道11与第二导气通道12之间形成的网格贴附于树脂层2上时,会在接触凸沿5侧部形成间隙,从而便于外接触层1剥离时导入气体,提高剥离的便捷性。其中,第一导气通道11的槽口或第二导气通道12的槽口边缘设置有倒圆角,方便引导气体送入第一、第二导气通道12内,提高排气效果。

29.如图1和图3所示,第一导气通道11与第二导气通道12之间的交叉角度为锐角婚钝

角

°

,本实施例中,第一导气通道11与第二导气通道12呈直线延伸设置,使得第一导气通道11和第二导气通道12组成形成菱形网格状,且多个第一导气通道11与第二导气通道12分隔成的网格大小一致,进而使外接触层1与树脂层2贴附均匀,方便剥离使用。

30.如图1、图2和图4所示,碳纤维层3包括第一碳纤维丝31与第二碳纤维丝32,该第一碳纤维丝31与第二碳纤维丝32相互交织设置,以排布形成网格层,提高隔离保护膜的结构强度。其中,基层4以及树脂层2朝碳纤维层3的表面上均布设有若干个用于供第一碳纤维丝31与第二碳纤维丝32嵌入的嵌合槽41;嵌合槽41的深度小于第一碳纤维丝31与第二碳纤维丝32的厚度。具体而言,嵌合槽41与第一碳纤维丝31过盈配合,提高碳纤维层3与基层4以及树脂层2固定后的稳定性,进一步提升保护膜的结构强度,提高其使用寿命。

31.工作原理:通过第一导气通道11与第二导气通道12批核形成网格状接触面,使得外接触层1与树脂层2之间能够将气体顺着第一、第二导气通道12排出,进而避免保护膜在树脂受热时起泡;并且,形成的网格状接触面能够使得外接触层1与树脂层2的接触面积表少,进而提高剥离性能,方便撕开外接触层1,并且撕开后不会带起树脂,保证粘附力,具有提高保护膜使用寿命的效果。

32.实施例二:本实施例与实施例一的区别在于,如图5所示,第一导气通道11为直线设置,第二导气通道12为镜像的两条倾斜纹路,使得第一导气通道11和第二导气通道12组合形成三角状,进而使得若干个第一导气通道11和第二导气通道12配合形成若干个三角形的网格,以提高排气导通面积,进一步避免保护膜在树脂受热时气泡。

33.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1