一种高强高耐久涂料涂层及其制备方法与流程

本发明属于涂层涂料,具体来说涉及一种高强高耐久涂料涂层及其制备方法。

背景技术:

1、涂层,如环氧涂层、镀锌/铝涂层,等等,被广泛应用于海工钢结构表面来增加其使用寿命。国内外研究人员已对各种涂层材料的性能提升、使用功能多元化开展了大量工作,取得了一定的成果。

2、现有实践表明,影响涂层腐蚀保护性能的重要因素是涂层的缺陷数量和破损程度。虽然当前的生产设备和生产工艺对钢结构进行涂装时,可以有效的降低涂层的缺陷,但是在涂层结构的运输、施工及使用过程中,涂层的破坏是无法避免的。即使涂层的破损可以现场修复,然而在多数情况下,修复所有的破损和缺陷是不切实际的。

3、虽然国内外研究人员已对涂层材料的自修复开展了许多重要的工作,取得了一定的修复效果,但是如何适时地快速地修复材料的损伤,尚处于起步阶段,没有形成系统的理论和应用方法。其次,现有文献中报道的自修复技术的原材料不常见,化学物质大量使用,需经过复杂的物理化学方法进行制备,其生产工艺复杂,且需要专门的仪器设备,不仅能耗高,对人员的专业化程度要求也较高。

4、此外,现有技术中的涂层涂料,还存在强度低、韧性差、脆性大、耐候性弱、寿命周期短的缺点,不能满足海工钢结构对高性能涂层涂料的使用性能要求。

技术实现思路

1、针对现有技术不足,本发明的目的在于提供一种高强高耐久涂料涂层,该涂层采用常规材料和现场温拌,实现快速涂刷,大大简化了生产设备和生产工艺,降低了能耗和碳排放,实现了涂层涂装工艺的高效率化、使用性能的高功能化。

2、本发明的另一目的是提供上述高强高耐久涂料涂层的制备方法。

3、本发明的目的是通过下述技术方案予以实现的。

4、一种高强高耐久涂料涂层,由以下成分组成:高性能复合胶凝材料、功能修复材料、多功能外加剂、微纳米增韧材料、聚合物乳液和水,其中,按质量份数计,所述高性能复合胶凝材料、功能修复材料、多功能外加剂、微纳米增韧材料、聚合物乳液和水的比为(68~100):(8~20):(2~6):(0.3~2.0):(60~90):(10~20)。

5、在上述技术方案中,所述高性能复合胶凝材料,按质量份数计,为38~66份水泥、30~45份矿物粉体和4~10份铝酸三钙混合而成,其中,按质量份数计,所述水泥和矿物粉体的比为1.0~1.4。

6、在上述技术方案中,所述水泥为525级及以上硅酸盐水泥

7、在上述技术方案中,所述水泥为pi525或pi625硅酸盐水泥。

8、在上述技术方案中,所述的矿物粉体为矿渣粉、重钙粉、石英粉和偏高岭土中的一种或两种的混合物,所述矿物粉体的粒度小于30μm的比率高于80%,为了减少涂刷表面的白斑和针孔。

9、在上述技术方案中,所述矿物粉体为比表面积大于500m2/kg的磨细高炉矿渣粉。

10、在上述技术方案中,所述铝酸三钙,其粒度小于10μm的比率高于90%。

11、在上述技术方案中,所述功能修复材料,按质量份数计,为2~8份自修复微胶囊和3~11份亚硝酸盐混合而成,所述自修复微胶囊为粒径为30~70μm的改性自修复胶囊,其囊芯为阴离子型水性环氧树脂乳液,囊壁为尿素-三聚氰胺-甲醛共缩聚树脂,囊壁经钛酸酯偶联剂改性而成,以其增强微胶囊与复合基体界面的物理连接和化学吸附,所述亚硝酸盐为亚硝酸钙、亚硝酸锂、亚硝酸钠或亚硝酸钾,优选地,所述亚硝酸盐为亚硝酸钙。

12、在上述技术方案中,所述多功能外加剂,按质量份数计,为2~6份膨胀剂、0.2~1.0份减水剂、0.1~0.8份消泡剂、0.02~0.07份缓凝剂和0.3~1.5份增粘剂混合而成,所述膨胀剂为氧化镁复合膨胀剂,所述减水剂为醚类聚羧酸粉体减水剂,所述消泡剂为聚醚类高效能粉体消泡剂,所述缓凝剂为粉末状葡萄糖酸钠,所述增粘剂为vae可分散乳胶粉或hpmc羟丙基甲基纤维素。

13、在上述技术方案中,所述微纳米增韧材料为碳酸钙晶须、硫酸钙晶须和碳化硅晶须中的一种或两种的混合物,所述碳酸钙晶须的直径为0.5-2.0μm,其长度为20-30μm。所述硫酸钙晶须的直径为1.0-8.0μm,其长度为30-80μm,所述碳化硅晶须的直径为0.5-1.0μm,其长度为10-15μm,所述碳化硅晶须经kh-550硅烷偶联剂表面改性,以提高分散稳定性。

14、在上述技术方案中,所述聚合物乳液为丙烯酸/苯乙烯共聚物乳液。

15、在上述技术方案中,所述聚合物乳液为固含量50-60wt%的阴离子型水性丙烯酸/苯乙烯共聚物乳液。

16、上述高强高耐久涂料涂层的制备方法,包括以下步骤:

17、步骤1,制备高性能复合胶凝材料:在常温下,将水泥、矿物粉体和铝酸三钙搅拌均匀,得到其中高性能复合胶凝材料;

18、制备多功能外加剂:在常温下,将膨胀剂、减水剂、消泡剂、缓凝剂和增粘剂混合均匀,得到多功能外加剂;

19、步骤2,在常温下,将所述高性能复合胶凝材料、所述多功能外加剂、功能修复材料、微纳米增韧材料、聚合物乳液和水搅拌均匀,得到高强高耐久自修复涂料,其中,所述高强高耐久自修复涂料的流动度为140~150mm;

20、步骤3,将步骤2获得的高强高耐久自修复涂料多次涂刷在洁净的钢材表面,每涂刷一次形成一个涂层,每次涂刷的时间间隔为6~24h,所述涂层的数量为2~5,经凝结硬化固化后,形成高强高耐久涂料涂层,其中,所述涂刷的用量为500g/m2/层,其每层涂层的厚度为200μm。

21、在所述步骤3中,所述涂刷的时间间隔与环境温湿度相关,温度为5℃时,涂刷的时间间隔为30h,温度为10℃时,涂刷的时间间隔为12h,温度为20℃时,涂刷的时间间隔为8h,温度为30℃时,涂刷的时间间隔为6h。

22、本发明的优点和有益效果为:

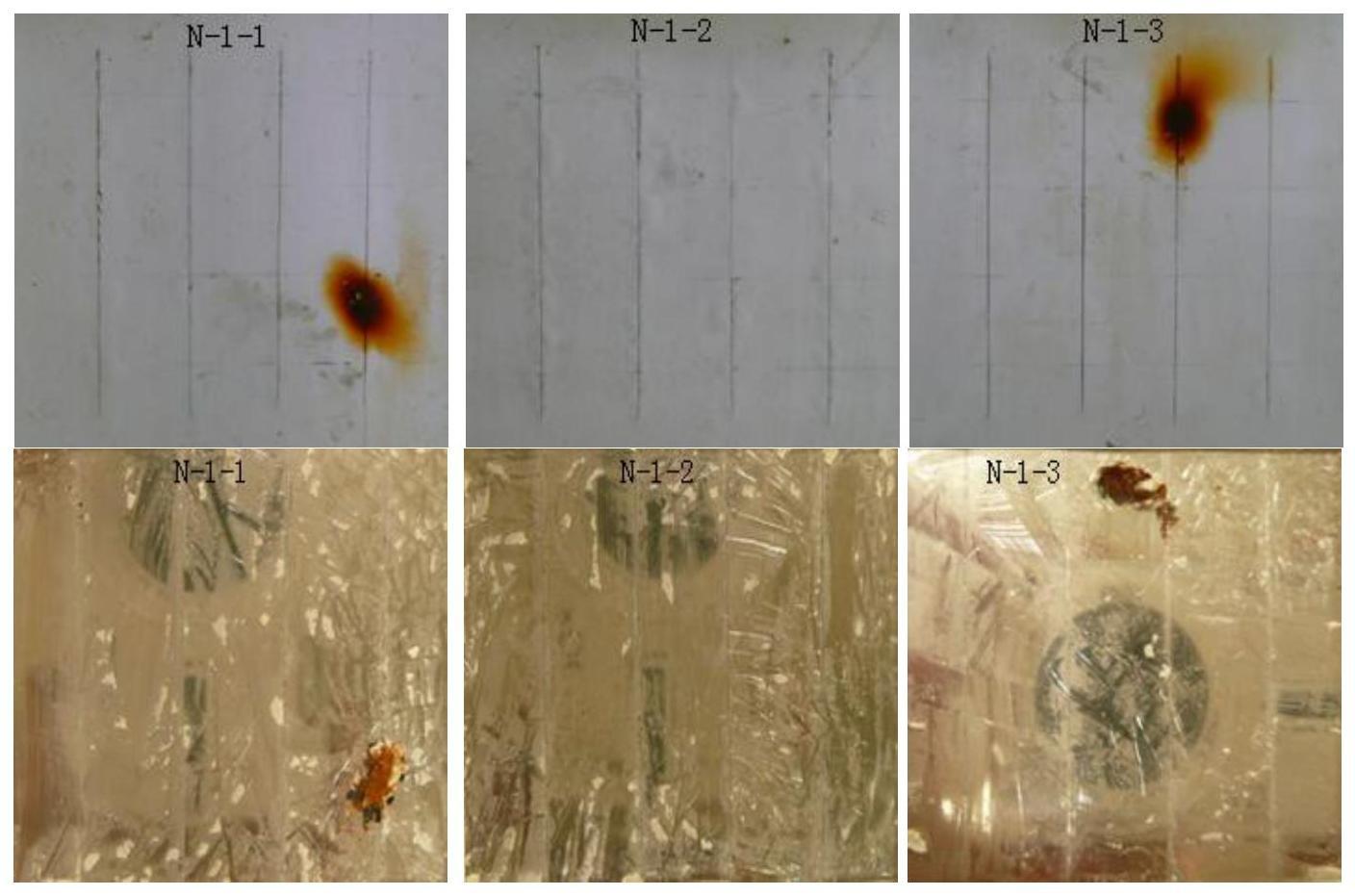

23、1、本发明的高强高耐久涂料涂层,采用常规材料和现场温拌,实现快速涂刷,大大简化了生产设备和生产工艺,降低了能耗和碳排放,实现了涂层涂装工艺的高效率化、使用性能的高功能化。该涂料涂层固化硬化后,具有较高粘附强度和较高腐蚀耐久性,其14d粘附强度大于2.5mpa,28d粘附强度大于3.5mpa,能实现高氯盐环境中小于0.4mm裂缝破损的闭合愈合和腐蚀抑制。该涂料涂层与重防腐环氧树脂涂层相比,具有较高的粘附强度、较好的韧性,使用寿命为重防腐环氧涂层的3倍以上。

24、2、本发明的高性能复合胶凝材料的铝酸三钙的能增强亚硝酸离子在高强高耐久涂料涂层内的物理吸附和化学结合,确保高强高耐久涂料涂层内的亚硝酸离子稳固。同时铝酸三钙水化产物对氯离子具有更强的物理吸附和化学结合作用。当外部氯离子侵入高强高耐久涂料涂层时,高强高耐久涂料涂层内的铝酸三钙水化产物能优先吸附和结合氯离子,释放亚硝酸离子。通过吸附和结合氯离子降低了诱导钢筋腐蚀的氯离子浓度,通过释放亚硝酸离子修复抑制钢筋的腐蚀。

25、3、所述水泥与矿物粉体的质量比为1.0-1.4,可构筑形成密实的涂层基体,降低涂层基体中的亚硝酸离子的扩散速度,能够长期维持亚硝酸离子的阻锈效果,进而使钢结构在使用期间的涂刷次数减少,能够大幅降低涂刷所需的费用。另一方面,水泥与矿物粉体的质量比小于1.0或超过1.4时,不能适当降低亚硝酸离子的扩散速度。

26、4、本发明的功能修复材料优选亚硝酸钙,因其与水泥的相容性较好。涂层破损时,涂层内的自修复微胶囊释放修补材料进行结构修补修复,以阻断阻止侵蚀性有害物质的进入,同时涂层的亚硝酸离子释放出来抑制阻止钢材的腐蚀,重建钢材表面的钝化膜。

27、5、本发明的聚合物乳液优选固含量50-60wt%的阴离子型水性丙烯酸/苯乙烯共聚物乳液,其能促进亚硝酸离子流向腐蚀阳极区,且对钢材基底的附着性好,对温度的依赖性小,即使在低温或温度比较高的区域也具有优异的弹性,可得到耐透水性、耐候性优异的涂膜。

28、6、本发明的高性能复合胶凝材料中水泥占比为38-66份,这是由于,当水泥用量小于38份时,得不到所需涂层强度和ph12以上的碱性环境,且由于涂层附着粘结强度不足而易发生脱落剥离;当水泥用量大于66份时,能够获得较高的涂层强度,但由于水泥过多,收缩量增大,涂层易产生裂纹,水泥提供的ph12以上的碱性环境可确保钢材表面钝化,腐蚀不进行。

29、7、本发明的高性能复合胶凝材料中矿物粉体占比为30~45份,这是由于,当矿物粉体用量小于30份时,涂层富含水泥,固化干燥过程中产生裂纹的概率变高;当矿物粉体用量大于45份时,涂层中矿物粉体含量过多,胶材水化物粘度降低,削弱了对钢材基底的附着粘结力。

- 还没有人留言评论。精彩留言会获得点赞!