一种水性石墨烯氨基烤漆及其制备方法和应用与流程

本发明属于涂料,具体涉及一种水性石墨烯氨基烤漆及其制备方法和应用。

背景技术:

1、目前,工业涂料的应用主要还是以溶剂型涂料为主,但随着各国对环保意识的不断提高,对有机溶剂的使用也提出了越来越高的要求,为了减少有机溶剂对环境的污染,降低有机物的排放是国家乃至全球的大趋势;因此,水性涂料是大势所趋,水性涂料的环保特点尤其突出,因为水来源广,便宜、无毒、安全,这是涂料环保化的有利条件。

2、金属烤漆作为涂料中重要的一类,按照主要成分的不同,烤漆又可分为聚酯氨基烤漆、醇酸氨基烤漆、丙烯酸氨基烤漆、环氧氨基烤漆和亚克力烤漆等。其中,丙烯酸/氨基烤漆由于具有优异的性能,因而广泛应用于汽车涂装及轻工产品中,在国外水性丙烯酸氨基涂料早已成为性能最好的水性涂料之一,并得到广泛的应用,而在国内水性丙烯酸氨基涂料刚刚开始起步,市场前景巨大,逐渐成为替代溶剂型丙烯酸氨基烤漆的最好品种之一。

3、cn105400339a公开了一种高柔韧耐水煮水性丙烯酸酯氨基烤漆,按重量份计,包括:水性丙烯酸酯树脂30~60重量份;氨基树脂5~15重量份;二氨基冠醚-三聚氰胺-甲醛共聚树脂3~5重量份;氯化聚丙烯树脂3~8重量份;水10~30重量份;助剂1~10重量份。所述水性丙烯酸酯氨基烤漆具有优良的柔韧性和耐水煮性。然而,该发明提供的水性丙烯酸酯氨基烤漆虽然改善了漆膜的耐水性,但是提升有限,且烤漆的导电性一般,且形成的漆膜的硬度较低,耐磨性较差。

4、因此,开发一种兼具优异耐水性、耐磨性和导电性的水性石墨烯氨基烤漆,是本领域急需解决的技术问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种水性石墨烯氨基烤漆及其制备方法和应用,所述水性石墨烯氨基烤漆采用水性丙烯酸乳液和氨基树脂搭配,有效提高了漆膜的致密度,进而有效提升了漆膜的耐水性和防腐性,同时搭配加入石墨烯浆料和水性锌粉,进一步提升了漆膜的耐水性,同时还有助于提升烤漆的上漆率和漆膜的耐磨性。

2、为达此目的,本发明采用以下技术方案:

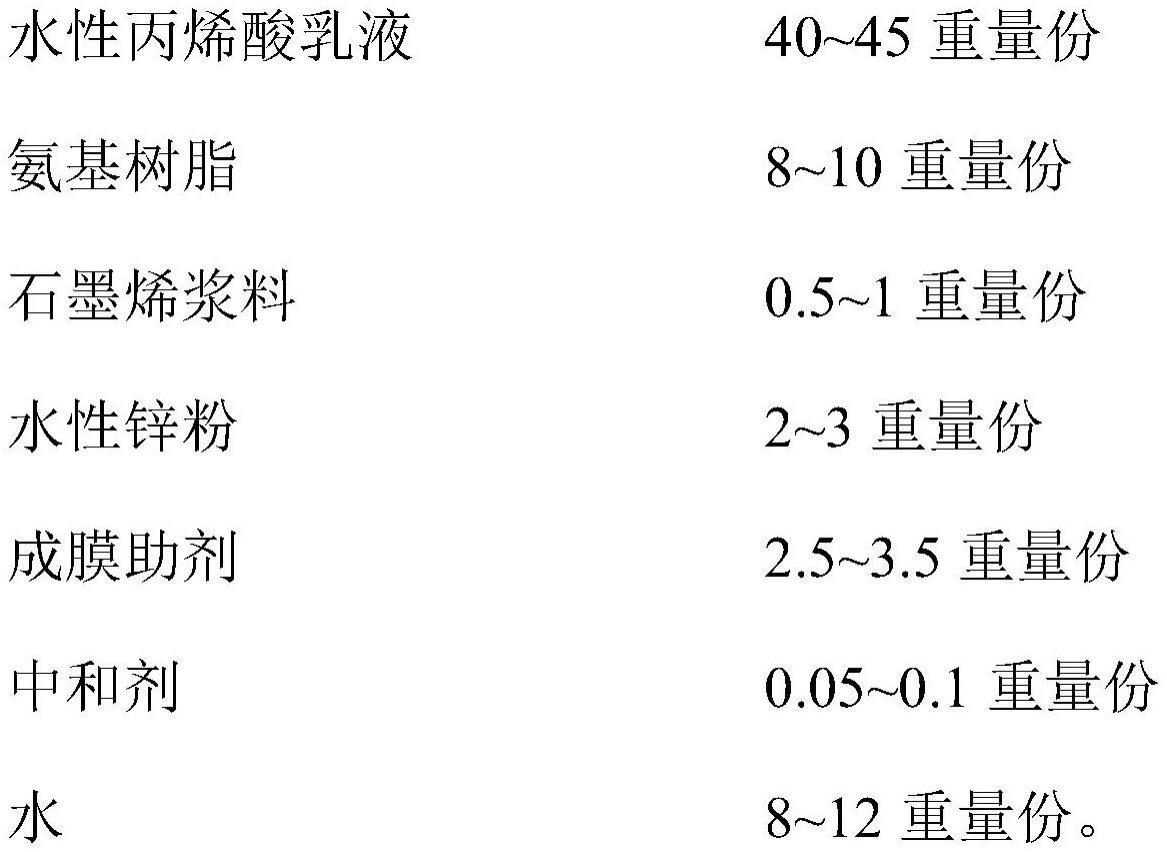

3、第一方面,本发明提供一种水性石墨烯氨基烤漆,所述水性石墨烯氨基烤漆按照重量份包括如下组分:

4、

5、其中,所述水性丙烯酸乳液可以为41重量份、42重量份、43重量份或44重量份等。

6、所述氨基树脂可以为8.2重量份、8.4重量份、8.6重量份、8.8重量份、9重量份、9.2重量份、9.4重量份、9.6重量份或9.8重量份等。

7、所述石墨烯浆料可以为0.6重量份、0.7重量份、0.8重量份或0.9重量份等。

8、所述水性锌粉可以为2.1重量份、2.3重量份、2.5重量份、2.7重量份或2.8重量份等。

9、所述成膜助剂可以为2.6重量份、2.7重量份、2.8重量份、2.9重量份、3重量份、3.1重量份、3.2重量份、3.3重量份或3.4重量份等。

10、所述中和剂可以为0.055重量份、0.06重量份、0.07重量份、0.08重量份或0.09重量份等。

11、所述水可以为8.5重量份、9重量份、9.5重量份、10重量份、10.5重量份、11重量份或11.5重量份等。

12、首先,本发明提供的水性石墨烯氨基烤漆中的水性丙烯酸乳液可以和氨基树脂进行反应,一方面,所述水性丙烯酸乳液中的羟基可以和氨基树脂中的烷氧基进行反应,此反应为主反应,另一方面,所述氨基树脂中的亚氨基可以水性丙烯酸乳液中的羧基进行的反应,此反应为次反应,上述两种反应使得形成的漆膜具有致密的网状结构,有效增强了漆膜的耐水性和防腐性;其次,搭配加入特定用量的石墨烯乳液,利用石墨烯的片层结构且具有疏水的特性,将其可以均匀的排列在涂层表面起到阻隔环境中的水、氧气以及氯离子,不仅进一步增强了漆膜的耐水性,还使得漆膜对金属离子也起到了良好的隔离效果,从而进一步增强了漆膜的防腐性;同时,所述石墨烯浆料还具有优异的导电性,搭配水性锌粉,可以填充在漆膜中水性锌粉分布的空隙中,有效提高了水性锌粉的利用率和漆膜的导电性,使得烤漆在静电喷涂过程中具有较高的上漆率,增加了漆膜的厚度,进一步提高了漆膜的耐磨性和防腐性;最后,由于石墨烯具有优异的升缩性和抗形变性能,还可以增强漆膜的硬度及抗形变特性,对漆膜耐磨性有很大的改善。

13、优选地,所述水性丙烯酸乳液的固含量为45~55%,例如46%、47%、48%、49%、50%、51%、52%、53%或54%等。

14、优选地,所述氨基树脂的固含量为70~90%,例如72%、74%、76%、78%、80%、82%、84%、86%或88%等。

15、优选地,所述石墨烯浆料的固含量为10~30%,例如12%、14%、16%、18%、20%、22%、24%、26%或28%等。

16、优选地,所述水性锌粉的平均粒径为15~18μm,例如15.5μm、16μm、16.5μm、17μm或17.5μm等。

17、作为本发明的优选技术方案,限定水性锌粉的平均粒径为15~18μm可以使其和石墨烯搭配效果最好,可以使得到的水性石墨烯氨基烤漆的导电性达到最优,有助于提升上漆率,进而提升漆膜的耐磨性和耐腐蚀性。

18、优选地,所述石墨烯浆料和水性锌粉的质量比为1:(3~4),例如1:3.1、1:3.2、1:3.3、1:3.4、1:3.5、1:3.7或1:3.9等。

19、作为本发明的优选技术方案,限定石墨烯浆料和水性锌粉的质量比为1:(3~4),可以使漆膜具有最优异的耐水性和导电性。

20、优选地,所述成膜助剂包括异辛醇和正丁醇的组合。

21、优选地,所述中和剂包括2-氨基-2甲基-1-丙醇。

22、优选地,所述水性石墨烯氨基烤漆中还包括0.3~0.5重量份(例如0.32重量份、0.34重量份、0.36重量份、0.38重量份、0.4重量份、0.42重量份、0.44重量份、0.46重量份或0.48重量份等)基材润湿剂。

23、优选地,所述基材润湿剂包括有机硅聚合物。

24、优选地,所述水性石墨烯氨基烤漆中还包括0.1~0.3重量份(例如0.12重量份、0.14重量份、0.16重量份、0.18重量份、0.2重量份、0.22重量份、0.24重量份、0.26重量份或0.28重量份等)消泡剂。

25、优选地,所述消泡剂为聚醚硅氧烷类消泡剂。

26、优选地,所述水性石墨烯氨基烤漆中还包括30~45重量份(例如32重量份、34重量份、36重量份、38重量份、40重量份、42重量份或44重量份等)色浆。

27、优选地,所述水性石墨烯氨基烤漆中还包括0.1~10重量份(例如1重量份、2重量份、3重量份、4重量份、5重量份、6重量份、7重量份、8重量份或9重量份等)滑石粉。

28、优选地,所述滑石粉的粒径为2500~3500目,例如2700目、2900目、3100目或3300目等。

29、优选地,所述水性石墨烯氨基烤漆中还包括0.2~0.7重量份(例如0.3重量份、0.4重量份、0.5重量份或0.6重量份等)防闪锈助剂。

30、优选地,所述防闪锈助剂选自钙离子二氧化硅交换型防锈颜料。

31、优选地,所述水性石墨烯氨基烤漆中还包括0.1~0.5重量份(例如0.15重量份、0.2重量份、0.25重量份、0.3重量份、0.35重量份、0.4重量份或0.45重量份等)增稠剂。

32、优选地,所述水性石墨烯氨基烤漆中还包括二丙二醇甲醚,二丙二醇甲醚为环保类溶剂,不会影响水性石墨烯氨基烤漆的voc含量。

33、第二方面,本发明提供一种如第一方面所述水性石墨烯氨基烤漆的制备方法,其特征在于,所述制备方法包括如下步骤:

34、(1)将水性丙烯酸乳液、石墨烯浆料和任选地滑石粉混合,得到预混物;将水性锌粉溶解在水和任选地二丙二醇甲醚中,得到水性锌粉溶液;

35、(2)将步骤(1)得到的预混物、水性锌粉溶液、氨基树脂和成膜助剂混合,加入中和剂进行混合,再加入任选地基材润湿剂、任选地消泡剂、任选地色浆、任选地防闪锈助剂和任选地增稠剂进行混合,得到所述水性石墨烯氨基烤漆。

36、优选地,步骤(1)所述混合的时间为30~40min,例如32min、34min、36min或38min等。

37、优选地,步骤(1)所述混合在转速为1000~1500rpm(例如1050rpm、1100rpm、1150rpm、1200rpm、1250rpm、1300rpm、1350rpm或1400rpm等)的搅拌条件下进行。

38、优选地,步骤(1)所述水和二丙二醇甲醚的体积比为1:1。

39、优选地,步骤(2)所述混合均在转速为300~500rpm(例如350rpm、400rpm或450rpm等)的搅拌条件下进行。

40、优选地,步骤(2)所述加入中和剂进行混合后体系的ph值为8~9,例如8.2、8.4、8.6或8.8等。

41、第三方面,本发明提供一种如第一方面所述的水性石墨烯氨基烤漆在金属基材防腐中的应用。

42、优选地,所述金属基材包括碳钢、镀锌板或铝板。

43、相对于现有技术,本发明具有以下有益效果:

44、(1)本发明提供的水性石墨烯氨基烤漆包括特定份数的水性丙烯酸乳液、氨基树脂、石墨烯浆料、水性锌粉、成膜助剂、中和剂和水;所述水性石墨烯氨基烤漆采用特定份数的水性丙烯酸乳液和氨基树脂搭配,有效提高了烤漆形成的漆膜的致密度,进而有效提升了漆膜的耐水性和防腐性,同时搭配加入石墨烯浆料和水性锌粉,进一步提升了漆膜耐水性及防腐性,同时还有助于提升烤漆的上漆率和漆膜的耐磨性。

45、(2)通过进一步优化石墨烯浆料和水性锌粉的质量比,使得到的水性石墨烯氨基烤漆在q235碳钢、镀锌板和铝板三种板材上形成涂膜后的划格附着力均可以达到0级,耐冲击性测试均可以达到50kg·cm,耐弯曲开裂性均为0mm,耐常温水分别均可以达到1000h,耐盐雾性测试均可以达到6000~7000h,硬度均可以达到2h。

- 还没有人留言评论。精彩留言会获得点赞!