一种高粘合强度的石材表面保护固化涂料及其制备方法与流程

本发明涉及固化涂料,属于ipc分类号c09d5/00所述的以其物理性质或所产生的效果为特征的涂料组合物,具体涉及一种高粘合强度的石材表面保护固化涂料及其制备方法。

背景技术:

1、随着生活质量的提高,石材材料如天然石材(如大理石、石英石、花岗岩等)以及人造石材(如人造岗石、人造石英石、人造玉石等)是广泛运用于装修装饰的建筑材料,应用范围包括室内外的墙面、地面、台面等。但是天然石材因其物理属性(如表面有细小的孔隙),导致其在防水防潮、防火耐高温、防酸防碱、耐油耐污、防渗色、抗刮擦等方面均存在明显不足,给使用者带来诸多不便。

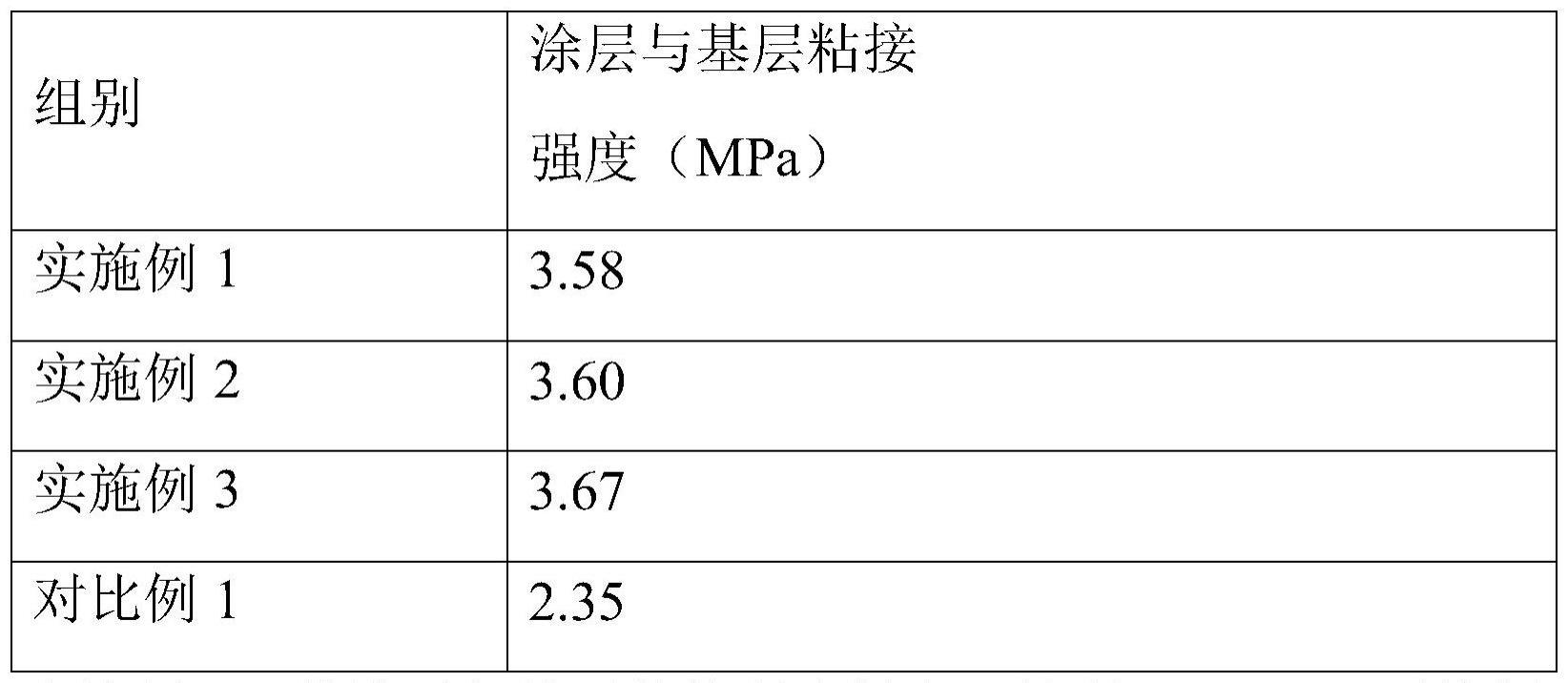

2、现有的石材表面保护固化涂料与石材基体之间的粘接强度差,涂层容易脱落,影响涂层使用效果,基于此,需进一步的改进处理。

技术实现思路

1、针对现有技术的缺陷,本发明的目的是提供一种高粘合强度的石材表面保护固化涂料及其制备方法。

2、本发明解决技术问题采用如下技术方案:

3、本发明提供了一种高粘合强度的石材表面保护固化涂料,包括以下重量份原料:

4、四氢呋喃30-40份、甲醇10-20份、纳米二氧化硅10-20份、交叉互联剂5-10份、丙烯酸乳液1-5份、改性石墨烯5-10份、有机交联料1-4份;

5、所述交叉互联剂的制备方法为:

6、s1:将n-羟甲基丙烯酰胺、偶联剂kh560和质量分数20%的马来酸酐溶液按照重量比2:1:2进行配比混合,得到聚合初料;

7、s2:随后再加入n-羟甲基丙烯酰胺总量10-50%的过硫酸钾,以100-500r/min的转速搅拌20-30min,搅拌结束,得到聚合活料;

8、s3:将环糊精送入到氯铂酸、异丙醇按照重量比1:3的反应液中,然后再加入氯铂酸总量10-20%的氢化钠,随后以50-100r/min的转速搅拌10-20min,搅拌20min,搅拌结束,水洗、干燥,得到改性环糊精;

9、s4:将改性环糊精送入到聚合活料中进行变速搅拌处理,搅拌结束,然后于75-85℃下静置1-2h,静置结束,得到交叉互联剂。

10、优选地,所述改性石墨烯的改性方法为:将石墨烯送入到活性液中进行超声分散10-20min,超声功率为100-200w,超声结束,然后送入到甲基丙烯酸二乙基氨基乙酯溶液、催化溶剂中进行高速搅拌20-30min,高速搅拌转速为500-1000r/min,搅拌结束,再水洗、干燥,得到改性石墨烯。

11、优选地,所述甲基丙烯酸二乙基氨基乙酯溶液的质量分数为40-50%。

12、优选地,所述催化溶剂的制备方法为:将预处理烯丙基聚氧乙烯醚按照重量比1:5加入到丙酮溶剂中,然后再加入预处理烯丙基聚氧乙烯醚总量10-20%的4-二甲基氨基丁胺,以100-200r/min的转速搅拌30-40min,搅拌结束,得到催化溶剂。

13、优选地,所述预处理烯丙基聚氧乙烯醚为烯丙基聚氧乙烯醚、氯铂酸按照重量比3:1送入到75-850℃下反应10-20min,反应结束,得到预处理烯丙基聚氧乙烯醚。

14、优选地,所述有机交联料的制备方法为:将山梨醇酐月桂酸酯、松节油先按照重量比4:1进行混合,然后于800-1200℃下煅烧10-40min,随后加入山梨醇酐月桂酸酯总量10-20%的马来酸钠溶液,最后再加入山梨醇酐月桂酸酯总量10-20%的引发剂、1-5%的交联剂,继续搅拌10-20min,搅拌转速为50-100r/min,得到有机交联料。

15、优选地,所述引发剂为过硫酸铵、过硫酸钾中的一种或多种组合物;述交联剂为二乙烯基苯。

16、优选地,所述马来酸钠溶液的质量分数为20-30%。

17、优选地,所述变速搅拌处理中先以100r/min的转速搅拌20-30min,然后以1-5r/min的速率升至500r/min,继续搅拌20-30min。

18、一种高粘合强度的石材表面保护固化涂料的制备方法,包括以下步骤:将四氢呋喃、甲醇、纳米二氧化硅、交叉互联剂、丙烯酸乳液、改性石墨烯、有机交联料依次加入到反应釜内,反应温度为85-105℃,反应时间为30-40min,反应转速为500-1000r/min,反应结束,然后再将反应转速降至500r/min,继续搅拌10-20min,搅拌结束,然后冷却至室温,随后喷涂至石材基层,喷涂厚度为10-20mm,最后再质子辐照1-5min,辐照功率为100-200w,辐照结束,得到石材表面保护固化涂料。

19、与现有技术相比,本发明具有如下的有益效果:

20、本发明石材表面保护固化涂料采用四氢呋喃、甲醇等原料配制而成,加入的交叉互联剂通过n-羟甲基丙烯酰胺、偶联剂kh560和质量分数20%的马来酸酐进行配制形成的有机活性接枝液,通过加入引发剂形成聚合活料,环糊精送入到氯铂酸、异丙醇等原料中进行活性改性,提高其外腔表面的无机性能,而内腔为有机性能,通过聚合活料进行改性,能够提高环糊精的双性性能,这样有利于将丙烯酸乳液等有机料与无机料结合,从而增强涂层原料与石材之间的粘接强度;改性石墨烯通过石墨烯送入到活性液中进行活化处理,再通过甲基丙烯酸二乙基氨基乙酯溶液、催化溶剂依次处理,从而增强石墨烯的无机活化能,而石墨烯与原料之间连接,起到进一步的交叉互联效果,进而提高产品的整体性能,有机交联料的配合使用能够提高原料之间的连接效果,进而进一步的提高产品的反应效果。

技术特征:

1.一种高粘合强度的石材表面保护固化涂料,其特征在于,包括以下重量份原料:

2.根据权利要求1所述的一种高粘合强度的石材表面保护固化涂料,其特征在于,所述改性石墨烯的改性方法为:将石墨烯送入到活性液中进行超声分散10-20min,超声功率为100-200w,超声结束,然后送入到甲基丙烯酸二乙基氨基乙酯溶液、催化溶剂中进行高速搅拌20-30min,高速搅拌转速为500-1000r/min,搅拌结束,再水洗、干燥,得到改性石墨烯。

3.根据权利要求1所述的一种高粘合强度的石材表面保护固化涂料,其特征在于,所述甲基丙烯酸二乙基氨基乙酯溶液的质量分数为40-50%。

4.根据权利要求3所述的一种高粘合强度的石材表面保护固化涂料,其特征在于,所述催化溶剂的制备方法为:将预处理烯丙基聚氧乙烯醚按照重量比1:5加入到丙酮溶剂中,然后再加入预处理烯丙基聚氧乙烯醚总量10-20%的4-二甲基氨基丁胺,以100-200r/min的转速搅拌30-40min,搅拌结束,得到催化溶剂。

5.根据权利要求3所述的一种高粘合强度的石材表面保护固化涂料,其特征在于,所述预处理烯丙基聚氧乙烯醚为烯丙基聚氧乙烯醚、氯铂酸按照重量比3:1送入到75-850℃下反应10-20min,反应结束,得到预处理烯丙基聚氧乙烯醚。

6.根据权利要求1所述的一种高粘合强度的石材表面保护固化涂料,其特征在于,所述有机交联料的制备方法为:将山梨醇酐月桂酸酯、松节油先按照重量比4:1进行混合,然后于800-1200℃下煅烧10-40min,随后加入山梨醇酐月桂酸酯总量10-20%的马来酸钠溶液,最后再加入山梨醇酐月桂酸酯总量10-20%的引发剂、1-5%的交联剂,继续搅拌10-20min,搅拌转速为50-100r/min,得到有机交联料。

7.根据权利要求6所述的一种高粘合强度的石材表面保护固化涂料,其特征在于,所述引发剂为过硫酸铵、过硫酸钾中的一种或多种组合物;所述交联剂为二乙烯基苯。

8.根据权利要求6所述的一种高粘合强度的石材表面保护固化涂料,其特征在于,所述马来酸钠溶液的质量分数为20-30%。

9.根据权利要求1所述的一种高粘合强度的石材表面保护固化涂料,其特征在于,所述变速搅拌处理中先以100r/min的转速搅拌20-30min,然后以1-5r/min的速率升至500r/min,继续搅拌20-30min。

10.一种高粘合强度的石材表面保护固化涂料的制备方法,其特征在于,包括以下步骤:将四氢呋喃、甲醇、纳米二氧化硅、交叉互联剂、丙烯酸乳液、改性石墨烯、有机交联料依次加入到反应釜内,反应温度为85-105℃,反应时间为30-40min,反应转速为500-1000r/min,反应结束,然后再将反应转速降至500r/min,继续搅拌10-20min,搅拌结束,然后冷却至室温,随后喷涂至石材基层,喷涂厚度为10-20mm,最后再质子辐照1-5min,辐照功率为100-200w,辐照结束,得到石材表面保护固化涂料。

技术总结

本发明涉及一种高粘合强度的石材表面保护固化涂料,包括以下重量份原料:四氢呋喃30‑40份、甲醇10‑20份、纳米二氧化硅10‑20份、交叉互联剂5‑10份、丙烯酸乳液1‑5份、改性石墨烯5‑10份、有机交联料1‑4份。本发明石材表面保护固化涂料采用四氢呋喃、甲醇等原料配制而成,加入的交叉互联剂通过N‑羟甲基丙烯酰胺、偶联剂KH560和质量分数20%的马来酸酐进行配制形成的有机活性接枝液,而内腔为有机性能,通过聚合活料进行改性,能够提高环糊精的双性性能,这样有利于将丙烯酸乳液等有机料与无机料结合,从而增强涂层原料与石材之间的粘接强度。

技术研发人员:刘忠,房明

受保护的技术使用者:吾尚良品环境服务(上海)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!