水性环氧树脂导热绝缘涂料及其制备方法与流程

本发明涉及导热绝缘涂料,具体涉及一种水性环氧树脂导热绝缘涂料及其制备方法。

背景技术:

1、高性能导热绝缘涂层材料是电子元器件产业的核心基础原材料之一。绝缘材料是电子元器件的热界面材料和封装材料,其性能的好坏决定了电子元器件和设备的性能和寿命。当前,电子元器件和设备的高功率密度和高集成化,要求电子元器件用绝缘涂层材料必须具有优异的热管理能力和电绝缘性能,以解决电子元器件的结构散热、耐热、耐燃、耐高电压等问题。

2、近年来科研人员对复合材料的研究越来越重视,将纳米填料与环氧树脂混合,充分利用各自特性,互相加强,既起到导热功效,又能优化涂层性能,有效对聚合物复合材料起到增强作用。环氧树脂的热导率低,这是因为声子是主要的热传输载体。高分子材料的结构错综复杂,分子链的排列无序,导致材料的结晶度下降,非晶区域增加,晶格振动减弱,并且材料本身存在结构缺陷,这些因素都会导致声子的散射,从而降低热传导的效率。为了提高环氧树脂材料的热导率,常用的方法包括通过调整分子链排列获得更完整的结晶结构,以及通过向基质中添加导热性能较好的填料来实现。

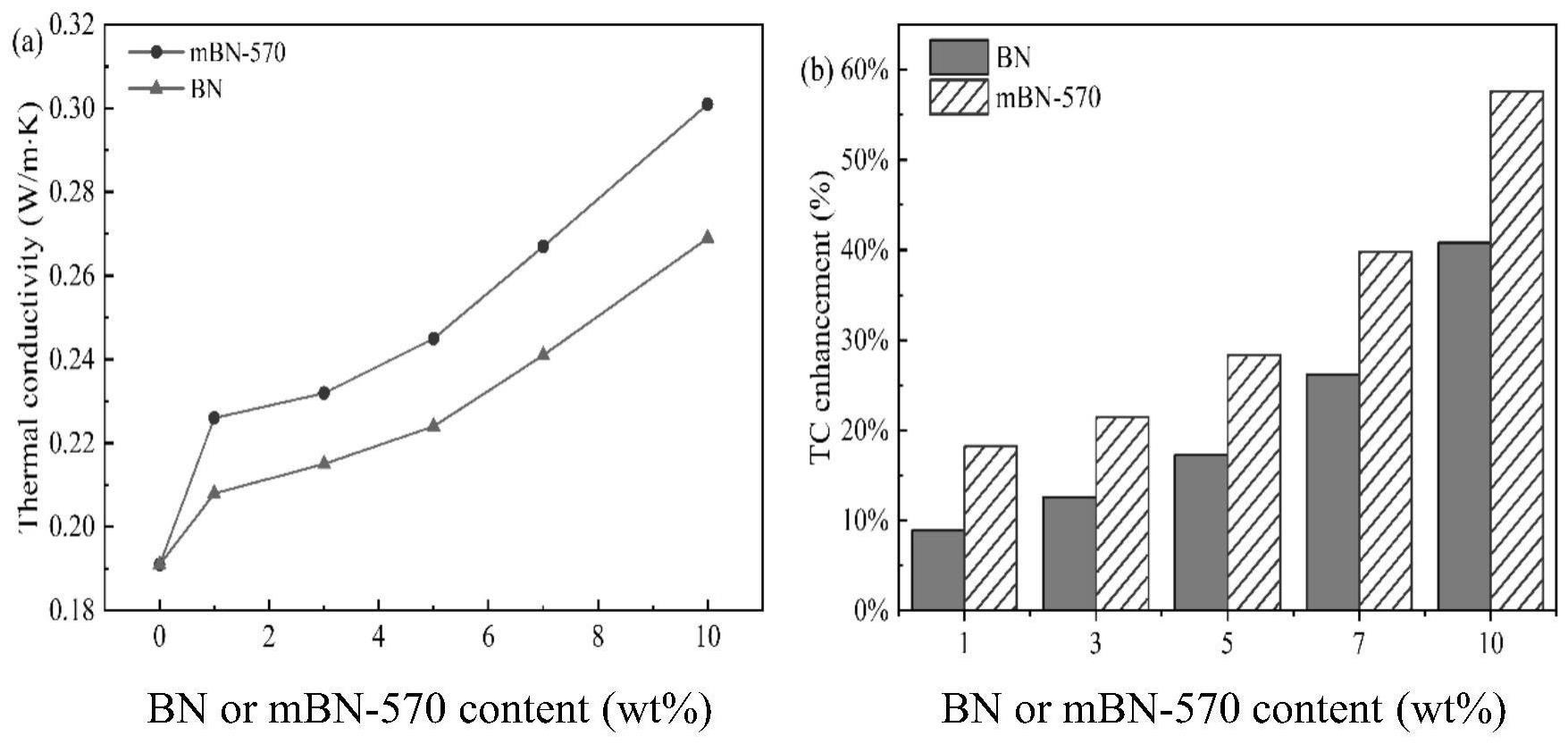

3、填充型环氧树脂导热复合材料力学性能优异、综合成本低、选材广泛,因此填充型导热环氧树脂材料是国内外研究和工业化生产的主流。纯环氧树脂导热系数低,导热性能差,填充型导热环氧树脂材料在不影响树脂原有综合性能下,通过添加无机导热填料,以满足其导热要求。为改善上述不足,可在水性环氧树脂中参杂一定量纳米氮化硼(bn)作为增强剂,制备氮化硼/环氧树脂复合涂层。利用纳米颗粒的小尺寸、表面-界面效应,与环氧树脂基底相互协同,提升涂层的机械性能、导热性能和耐热性能。未改性的氮化硼与树脂基体相容性差,且添加到一定含量会以团聚体形式存在,无规则杂乱分布,不利于环氧树脂涂层性能的改善。目前主要改善方法有:氮化硼表面改性、定向改变氮化硼取向、添加复合纳米填料。

4、环氧树脂作为绝缘体,具有便于加工性能,通常作为基体材料。但复合涂层在高温固化过程中因溶剂挥发致使涂层内部存有孔隙,且固化后涂层热稳定差、脆、耐腐蚀差,致使材料应用受到限制。bn纳米材料具有高导热性能、优秀的介电性能、耐水性,与环氧树脂结合,既能传递热量,又能进一步改善环氧树脂聚合物的力学性能、热稳定性、耐腐蚀性。但bn与环氧树脂界面相容性差以及自身化学惰性,虽然报道了多种对bn处理的方法,但还是需要筛选出一种简单、高效的改性制备工艺,制备出性能优异的bn/环氧树脂导热绝缘复合涂层。

技术实现思路

1、本发明提供了一种水性环氧树脂导热绝缘涂料的制备方法,克服了氮化硼纳米材料在水性环氧树脂导热绝缘涂料体系中难以保持长时间均匀分散的技术难题,所得水性环氧树脂导热绝缘涂料制备的涂层具有导热能力强、力学性能好、耐酸碱、耐盐等优点,还能兼顾良好的绝缘性能。

2、一种水性环氧树脂导热绝缘涂料的制备方法,包括步骤:

3、(1)氮化硼纳米片在强碱溶液中于115~125℃充分反应,使氢氧根离子附着在氮化硼纳米片表面,得到羟基化氮化硼纳米片;向乙醇水溶液中加入硅烷偶联剂kh570,55~65℃搅拌使硅烷偶联剂kh570充分水解,然后加入所述羟基化氮化硼纳米片,充分反应后冷却、洗涤、干燥,得到kh570改性的氮化硼纳米片;所述强碱为naoh和/或koh;所述硅烷偶联剂kh570和所述羟基化氮化硼纳米片的质量比为0.02~0.04:1;

4、(2)将所述kh570改性的氮化硼纳米片加入到环氧树脂中,55~65℃搅拌混匀后加入水性自乳化环氧固化剂、流平剂和消泡剂,搅拌混匀后滴加去离子水,滴加完毕后再搅拌混匀,得到所述水性环氧树脂导热绝缘涂料。

5、在形成本发明技术方案的研究过程中,发明人采用不同方式对bn进行羟基化和硅烷偶联剂改性,并探究了硅烷偶联剂的用量对于氮化硼纳米片的分散性能影响,得到以下结论:

6、1、相比于酸法羟基化和氧化剂法羟基化,本发明采用的naoh和/或koh强碱羟基化改性所得的氮化硼纳米片具有更好的分散效果。

7、2、相比于硅烷偶联剂kh550、kh560,kh570改性所得的氮化硼纳米片具有更好的分散效果。

8、3、硅烷偶联剂kh570与羟基化氮化硼纳米片的用量比例对氮化硼纳米片的分散效果有重要影响,过少或过多均不利于氮化硼纳米片的分散,本发明限定所述硅烷偶联剂kh570和所述羟基化氮化硼纳米片的质量比为0.02~0.04:1,进一步优选为0.03:1。

9、此外,本发明还尝试过使用氮化硼纳米球,结果发现其分散悬浮性能明显不如氮化硼纳米片。

10、步骤(1)中,所述氮化硼纳米片的片径优选为190~210nm,进一步优选为200nm。氮化硼纳米片的片径过小,氮化硼纳米片会有很大的团聚趋势,进而导致容易沉降,难以分散;氮化硼纳米片的片径过大,沉降现象较为明显,分散效果较差。

11、在一优选例中,步骤(1)中,所述强碱溶液中强碱的浓度为4~6mol/l。

12、在一优选例中,步骤(1)中,所述氮化硼纳米片与所述强碱溶液中强碱的质量比为1~3:10。

13、在一优选例中,步骤(1)中,所述乙醇水溶液中水的质量占比为4%~6%。

14、在一优选例中,步骤(1)中,所述羟基化氮化硼纳米片与所述乙醇水溶液的质量比为1~3:50。

15、步骤(2)中,所述kh570改性的氮化硼纳米片、所述环氧树脂、所述水性自乳化环氧固化剂、所述流平剂、所述消泡剂、所述去离子水的质量比优选为0.1~1:10:10~15:0.1~0.3:0.05~0.15:10~20,进一步优选为0.3~0.5:10:10~15:0.1~0.3:0.05~0.15:10~20。

16、在一优选例中,步骤(2)中,所述环氧树脂为环氧树脂e-44。

17、在一优选例中,步骤(2)中,所述水性自乳化环氧固化剂的制备方法包括步骤:

18、(a)将环氧树脂e-20和聚乙二醇于75~85℃搅拌混匀,在惰性气体氛围下,滴加过硫酸钾溶液混匀后升温到175~180℃反应8~9h,冷却至常温,加丙二醇甲醚醋酸酯降黏,得到中间产物(可记为ep20);

19、(b)75~80℃下将所述中间产物滴加到间苯二甲胺中,滴加完毕后保温3.5~4.5h,冷却至室温,加入去离子水至45wt%~55wt%固含量,即得所述水性自乳化环氧固化剂;

20、所述环氧树脂e-20、所述聚乙二醇、所述间苯二甲胺的摩尔比为1:1:4;

21、所述环氧树脂e-20和所述聚乙二醇的分子量均为1000g/mol;

22、所述环氧树脂e-20和所述聚乙二醇的质量之和与所述过硫酸钾溶液中过硫酸钾的质量之比为1000:7.5~10。

23、本发明优选采用按上述方法自制的水性自乳化环氧固化剂,并且在研究过程中发明人发现:

24、1、关于环氧树脂种类,选用e-51与e-44作为反应原料时,固化剂贮存稳定性差。可能是e-51、e-44分子量小,缺少足够的反应位点与聚乙二醇进行反应,产物中残留较多未反应的聚乙二醇,致使产物分层。制备清漆时,由于e-51缺少足够相似的油性链段,致使e-51合成的固化剂不能乳化环氧树脂e-44,而e-20为原料的固化剂贮存稳定,且结构中苯环给予涂膜一定的刚性,因此本发明选用e-20作为反应原料。

25、2、关于聚乙二醇(peg)的分子量,聚乙二醇分子量大于800g/mol时合成的固化剂水溶性都表现优异。但随着亲水链段增长,体系黏度增大,影响了羟基与环氧基的有效碰撞,造成环氧转化率降低,清漆适用期降低。由于聚乙二醇相对分子质量过高,聚醚链段在反应中发生缠绕,造成固化剂贮存稳定性及涂膜力学性能下降,同时亲水性过强,涂膜的耐腐蚀性降低。因此,最终选择聚乙二醇-1000作为反应原料。

26、3、关于多元胺种类,发明人尝试了三乙烯四胺(teta)与间苯二甲胺(mxda),结果发现两种多元胺合成的固化剂都能在室温下进行固化,但是teta反应活性高,清漆适用期短,对皮肤刺激性大,毒性高,且随着时间延长,涂膜出现白化现象。mxda反应活性相对较低,适用于施工条件,同时耐热性、耐腐蚀性能好。因此选用mxda作为反应多元胺。

27、4、关于原料摩尔比。当peg-1000与e-20以摩尔比2:1反应时,ep20亲水性加强,消耗了环氧基团,后续无法与多元胺进行加成扩链;当peg-1000与e-20以摩尔比1:2反应时,ep20亲水性差,整体呈油性状态;当peg-1000与e-20以摩尔比1:1反应时,ep20水溶性较好,具有很好的流动性,且相同质量下,摩尔比为1:1的ep20具有更多的乳化亲水单元,能够更好的乳化树脂。当聚乙二醇:环氧树脂:间苯二甲胺的摩尔比1:1:3时,清漆的适用期约为2h,涂膜表面缩孔严重,耐冲击型和附着力性能较好。当聚乙二醇:环氧树脂:间苯二甲胺的摩尔比1:1:5时,清漆适用期仅为0.5h,涂膜表面光滑,耐冲击和附着力性能较差。当聚乙二醇:环氧树脂:间苯二甲胺的摩尔比1:1:4时,清漆的适用期约为2h,涂膜综合性能优异,因此本发明最终采用反应物摩尔配比为1(聚乙二醇-1000):1(e-20):4(间苯二甲胺)。

28、5、关于反应温度和反应时间。

29、步骤(a)中,环氧转化率和反应温度呈正相关。180℃时,环氧转化率已经达到45%以上,伴随着反应温度的增大,反应容易凝胶,且可能引起副反应的发生。因此,聚乙二醇对环氧树脂改性合适温度优选为180℃。随着反应时间的增长,环氧基在持续开环,且反应时间0-6h内环氧转化率增长较快,当反应时间持续8h时,环氧转化率达到一个较大值,时间继续增加,转化率变化相对缓慢,意义不大,同时出于能耗方面考虑,本发明步骤(a)反应8h为适宜反应时长。因此,优选的,步骤(a)中滴加过硫酸钾溶液混匀后升温到180℃反应8h。

30、步骤(b)中,胺加成反应,低温下反应速率慢,固化剂易分层。环氧转化率随着反应温度的提升而逐渐增大,在75℃达到较大值,继续提升反应温度,环氧转化率提升不明显。在90℃下滴加ep20,反应温度过高,易产生凝胶。因此,步骤(b)优选反应温度为75℃。步骤(b)中,当中间产物滴加完毕保温反应时间为3h时,涂膜表面粗糙,留有小颗粒,附着力、耐冲击性能较差,适用期短,可能ep20滴加速度略快,部分环氧基与伯胺氢进行反应,形成了一部分peg-e20-mxda-e20-peg结构;反应时间为4h时,涂膜表面光滑,附着力、耐冲击性能提升,适用期也延长了1h;继续延长反应时间,环氧转化率无明显提升,且涂膜外表面与力学性能相较于反应4h时无变化。因此,本发明步骤(b)保温反应时间优选为4h。

31、6、关于步骤(a)中催化剂的种类和用量。步骤(a)在无催化剂的反应条件下,聚乙二醇对环氧树脂的改性难以进行,环氧转化率很低,仅为5%;使用三苯基膦为催化剂,环氧转化率随时间逐渐增长,反应8h时,环氧转化率达到36%;使用过硫酸钾为催化剂时,相同时间内环氧基开环程度远高于三苯基膦催化效果,反应8h后,环氧转化率达到48%,实验结果表明:在聚乙二醇改性环氧树脂的反应中,催化剂过硫酸钾的催化效果要好于三苯基膦。因此本发明选用过硫酸钾作为改性反应的催化剂。过硫酸钾质量与环氧树脂e-20和聚乙二醇-1000的总质量之比为5:1000用量下,环氧转化率较低,样品的贮存稳定性差。当过硫酸钾质量与环氧树脂e-20和聚乙二醇-1000的总质量之比为7.5:1000时,环氧转化率提升明显,转化速率适中,6h后环氧转化趋势趋于平缓,环氧转化率最终维持在48%左右。当过硫酸钾质量与环氧树脂e-20和聚乙二醇-1000的总质量之比为10:1000时,0-6h内反应物之间反应速度加快,环氧转化速率增长迅猛,从6h往后,环氧转化率增长幅度缓慢,且逐渐趋于平缓,提升催化剂用量已没有意义。所以步骤(a)中所述环氧树脂e-20和所述聚乙二醇的质量之和与所述过硫酸钾溶液中过硫酸钾的质量之比优选为1000:7.5。

32、在一优选例中,步骤(a)中,所述丙二醇甲醚醋酸酯与所述环氧树脂e-20的质量比为1.5~1.2:1。

33、本发明还提供了所述的制备方法制备得到的水性环氧树脂导热绝缘涂料。

34、本发明与现有技术相比,有益效果有:

35、本发明采用强碱羟基化+kh570改性氮化硼纳米片,使氮化硼纳米片可在水性环氧树脂导热绝缘涂料体系中表现出最佳的分散悬浮性能。由此获得的水性环氧树脂导热绝缘涂料体系制成涂层后,涂层可表现出优异的导热能力、力学性能、耐酸碱性、耐盐性和绝缘性。

- 还没有人留言评论。精彩留言会获得点赞!