一种新能源电池的导热环氧树脂胶黏剂及其制备方法与流程

本发明涉及胶黏剂,具体为一种新能源电池的导热环氧树脂胶黏剂及其制备方法。

背景技术:

1、新能源汽车所使用的动力电池是一种可充电的化学电池,它的充放电过程其实就是一个化学反应的过程,因而,动力电池在充放电过程中,会随着化学反应的激烈程度而释放出一定的热量,而新能源汽车巨大的动力电池包在生产过程中,其中盖和极柱等部位必须要用耐酸的胶黏剂来进行胶粘处理,从而保证其间具备更高的粘结性能;

2、而新能源动力电池在应用过程中会放出大量的热量,而该热量在通过介质的传导作用会传递至胶黏剂,因此,用于新能源电池的胶黏剂则需要具备优异的导热散热性能,而目前的胶黏剂虽然具有一定的导热性能,但由于其自身的热稳定性和耐高温能力较低,从而使胶黏剂在长时间的高温环境下使用,容易出现损坏,导致电池包无法有效稳定的使用。

技术实现思路

1、本发明提供一种新能源电池的导热环氧树脂胶黏剂及其制备方法,可以有效解决上述背景技术中提出目前的胶黏剂虽然具有一定的导热性能,但由于其自身的热稳定性和耐高温能力较低,从而使胶黏剂在长时间的高温环境下使用,容易出现损坏,导致电池包无法有效稳定的使用的问题。

2、为实现上述目的,本发明提供如下技术方案:一种新能源电池的导热环氧树脂胶黏剂,该胶黏剂基于环氧树脂本身的多种极性基团,配合固化剂的使用,使之与固化剂之间发生反应而形成特殊结构的高聚物,该胶黏剂具体包括如下组成成分:

3、环氧树脂、导热填料、改性添加剂、活性稀释剂、固化剂和染色剂;

4、按重量百分数计,具体如下:

5、环氧树脂60-80%、导热填料10-25%、改性添加剂3-9%、活性稀释剂1-4%、固化剂2-8%、染色剂1-3%;

6、所述环氧树脂为:e-51环氧树脂,改性添加剂主要包括阻燃剂和增韧剂,且改性添加剂主要改善胶黏剂的阻燃性能和韧性性能;

7、所述活性稀释剂主要改善胶黏剂的流动性和渗透性,并降低胶黏剂的黏度,所述固化剂主要与环氧树脂进行固化交联反应,形成网状高聚物。

8、根据上述技术方案,所述导热填料为金属粉、石墨、炭黑、氧化铝、氧化镁、纳米纤维中的一种或几种组成;所述金属粉具体为银粉、铜粉和铝粉。

9、根据上述技术方案,所述阻燃剂为氢氧化铝和氢氧化镁组成的混合物,且混合物中氢氧化铝和氢氧化镁的配制成分比例为1:1;

10、所述增韧剂为液体丁苯橡胶、液体氯丁橡胶、液体聚醚中液体丁橡胶的一种或几种组合物;

11、根据上述技术方案,所述活性稀释剂为丁二醇二缩水甘油醚、乙二醇二缩水甘油醚、聚丙二醇二缩水甘油醚和新戊二醇二缩水甘油醚中的一种或几种组合物。

12、根据上述技术方案,所述固化剂选用基环戊二胺,所述染色剂选用黄色精。

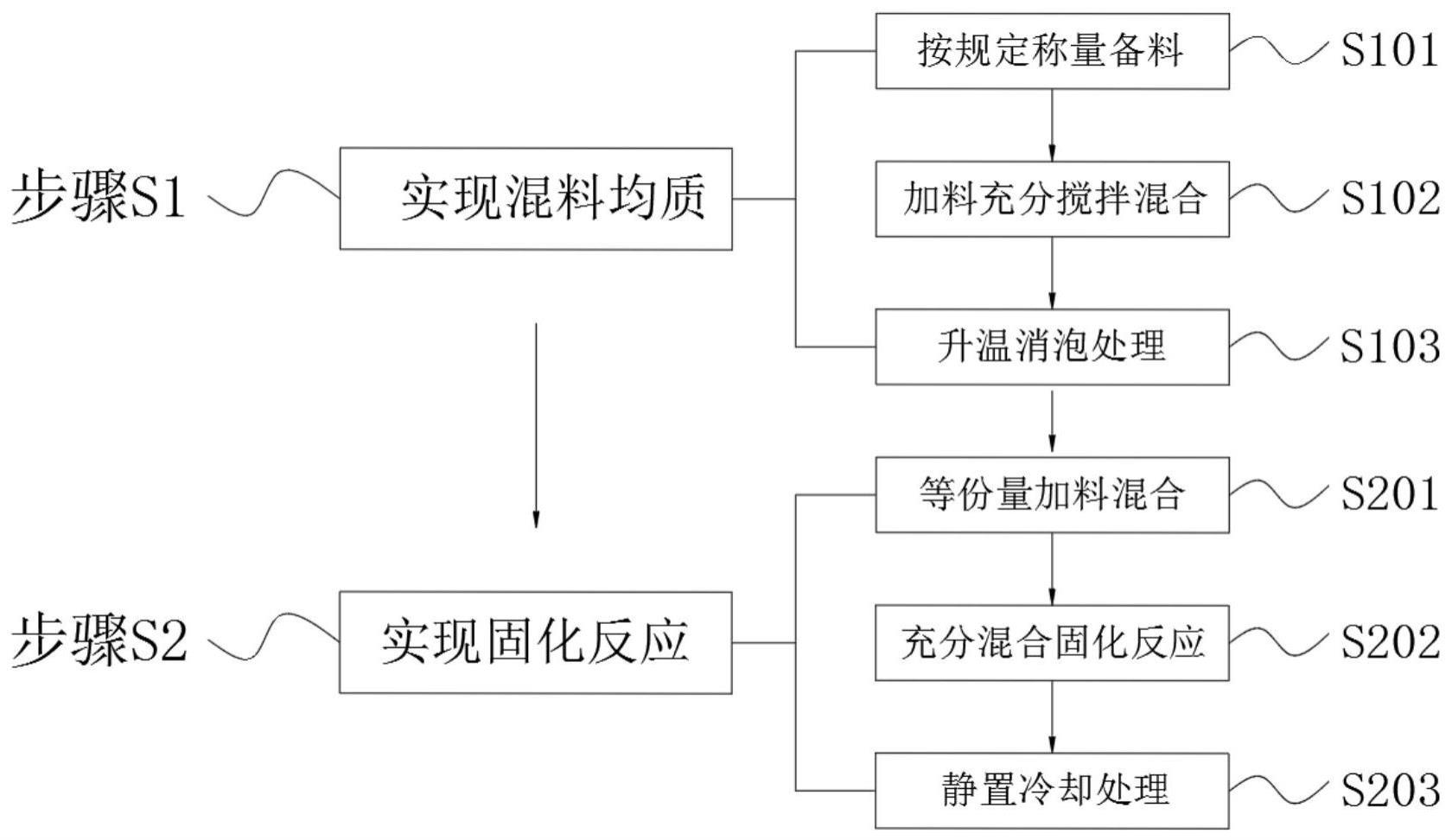

13、一种新能源电池的导热环氧树脂胶黏剂的制备方法,该导热环氧树脂胶黏剂主要分为两个制备步骤来实现:

14、步骤s1、实现混料均质;

15、步骤s2、实现固化反应;

16、所述步骤s1中,具体包括如下:

17、s101、按规定称量备料;

18、s102、加料充分搅拌混合;

19、s103、升温消泡处理;

20、所述步骤s2中,具体包括如下:

21、s201、等份量加料混合;

22、s202、充分混合固化反应;

23、s203、静置冷却处理。

24、根据上述技术方案,所述s101中,将胶黏剂的各组成成分按照各自所占百分比份数进行精确称量,并将称量后的各个组成成分进行单独分装备用,并对分装容器进行标记,以区分不同的组成成分;

25、所述s102中,是指对s101中称取的各组成成分进行混合处理,具体的,按照如下顺序将各组成成分按照各自所占份量依次依序的加入到反应釜中,加料顺序为:环氧树脂→导热填料→改性添加剂→活性稀释剂;

26、在环氧树脂和导热填料加入到反应釜中后,通过搅拌结构对反应釜内的物料进行搅拌处理,控制搅拌的转速为1000r/min,使反应釜内的温度控制在30-50℃,控制搅拌时间为20-35min;

27、在反应釜内的物料达到规定的搅拌时间后,将规定份量的改性添加剂加入到反应釜内,控制转速为1000r/min,温度为30-50℃,并在搅拌15min后,将规定份量的活性稀释剂加入到反应釜内,此时提高搅拌转速至2500r/min,将反应釜内的温度升高到50-55℃,规定搅拌时间为30-45min。

28、根据上述技术方案,所述s103中,升温消泡处理是指对制得的混合物进行消泡,将混合物转运到消泡机内,通过升温机构来对消泡机内的混合物进行升温处理,补偿混合物在转运过程中损失的热量,待混合物升温至50℃后,通过消泡机来实现对混合物在规定温度条件下进行消泡处理,得到消泡后的混合物一。

29、根据上述技术方案,所述s201中,等份量加料混合,将步骤s101中称量的固化剂和染色剂加入到步骤一所制得的混合物一进行进一步搅拌混合处理;

30、在加入固化剂和染色剂的过程中,将称取的规定份量的固化剂均分为两份,然后将两份固化剂每次一份依次加入到反应釜中;

31、所述s202中,充分混合固化反应是指将固化剂与步骤一制得的混合物一进行混合搅拌处理,控制单份固化剂的搅拌时间为10min,在两份固化剂均加入到反应釜内,且分别与混合物一之间按照规定的搅拌时间进行搅拌反应后,将染色剂加入到反应釜内进行进一步的混合反应,控制染色机的搅拌时间为30min;

32、所述s203中,静置冷却处理在反应釜对固化剂、染色剂分别与混合物一之间进行搅拌混合反应后,此时,将得到固化反应的混合物二,将混合物二置于密闭容器内,在自然冷却的条件下冷却至室温,从而得到性能稳定的导热环氧树脂胶黏剂。

33、根据上述技术方案,在s202中,在两份固化剂和染色剂在反应釜内搅拌的过程中,反应釜的搅拌转速均为1500r/min,反应釜内的温度为40-50℃。

34、与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:

35、1、通过将环氧树脂和导热填料作为组成胶黏剂的主要组成原料,配合固化剂的应用,使得该制备的胶黏剂能够具有高自身稳定性的前提下,使得该胶黏剂具有更加优异的导热、受热和散热性能,使得胶黏剂在长时间的高温环境下使用时,不易损坏,保证胶黏剂在新能源电池领域的稳定应用,为新能源电池领域的高温应用提供了保证;

36、通过改性添加剂的添加,能够有效的保证胶黏剂在制备后具备更加优异的阻燃性和韧性,从而在提高胶黏剂自身机械强度的同时,使得该胶黏剂进一步具备更高的耐高温性和阻燃性,从而保证胶黏剂能够更加安全的进行使用,提高其应用范围的同时,便于其适用于不同的使用环境。

37、2、通过两个主要的制备步骤来实现对胶黏剂进行制备,实现了混料均质和固化反应的两个具体的制备过程,同时通过两个制备步骤,方便将胶粘剂的制备过程进行分开,在便于对每个步骤的制备质量进行有效的控制的同时,提高了各个不同制备步骤中各组成成分之间反应的效果,以保证后续胶黏剂的制备质量,提高后续胶黏剂在实际应用过程中各项性能的稳定性,保证后续新能源电池使用的安全性。

38、3、通过将胶黏剂的各组成成分按照各自所占百分比份数进行精确称量,实现了对胶黏剂的组成成分的用量进行精确控制,保证后续制备的胶黏剂的制备质量,同时通过按照规定的顺序将各组成成分按照各自所占份量依次依序的加入到反应釜中,实现了将主要组成成分先加入,次要组成成分后加入的顺序来实现以整体到局部的逐步加料方式进行加料处理,使主要组成成分与其他组成成分之间在后续反应过程中更加彻底,进而提高个组成成分之间的混合反应效果,为胶黏剂的高质量制备提供保障。

- 还没有人留言评论。精彩留言会获得点赞!