一种高韧性光伏EVA胶膜及其制备工艺的制作方法

本发明涉及光伏膜,具体为一种高韧性光伏eva胶膜及其制备工艺。

背景技术:

1、光伏组件是一种将太阳能转换成电能的集成单元,光伏胶膜则用于光伏组件的封装环节,起到粘接电池片与光伏玻璃、背板的重要作用,同时兼具对光伏组件的力学缓冲、保护和组件抗pid、对背板的抗紫外保护的多重功能,而且还具有保护电池片、为电池线路装备提供结构支撑、传导电池片产生的热量和延长光伏组件使用寿命的作用。

2、作为光伏组件封装材料的胶膜产品,乙烯-醋酸乙烯酯共聚物(eva)胶膜可以起到透光、粘接和封装等作用,但eva胶膜耐侯性较差,潮湿环境下水汽透过率高,易造成水解老化,进而影响光伏组件的性能和使用寿命;乙烯-辛烯共聚物(poe)胶膜具有较好的水汽阻隔性,应用于光伏组件可以增强组件的抗电位诱发衰减(pid)性能。

3、例如中国专利cn202210175875x公开了一种耐候型光伏胶膜及其制备工艺,该耐候型光伏胶膜包括以下重量份的原料:poe粒子80-90份、乙烯型改性粒子30-50份、有机硅粉末0.1-0.3份、增粘剂0.5-2份、交联剂0.5-3份、紫外光吸收剂0.6-3份、抗氧化剂0.1-1.5份,通过原料混合、熔融流延、压花、冷却和分切等工艺制备的光伏胶膜具有良好的物理性能和柔韧性能,水汽透过率低,耐紫外老化性强,高温高湿环境下仍具有良好的剥离强度和耐黄变性能,满足光伏胶膜长久使用的耐候性要求,进而延长光伏组件的使用寿命,此外还提高了太阳能电池组件的光电转化效率;但是该光伏胶膜属于弹性体胶膜,非常的柔软,导致其机械强度较差,无法起到抗击力学冲击的作用,不仅在加工、运输过程中容易出现破损,而且应用在光伏组件上时,无法对光伏组件的抗力学冲击性能起到提升作用,导致光伏组件在外力作用下容易遭受破坏,从而影响光伏组件的使用寿命。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种高韧性光伏eva胶膜及其制备工艺,通过将特制的复合型微纤维添加入光伏胶膜中,形成大量交联密度大致相同,分布均匀,并且相互独立的且多层次的网状结构,使得光伏胶膜可以长期维持韧性均衡,从而具有更强的且更持久的抗击力学冲击的作用,从而有效解决了加工、运输过程中容易出现破损,以及无法对光伏组件的抗力学冲击性能起到提升作用的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种高韧性光伏eva胶膜,所述高韧性光伏eva胶膜包含如下重量份组分:80-90份eva树脂、15-30份乙烯-辛烯共聚物、0.5-1.3份抗氧剂、1-2份交联剂、0.1-0.6份硅烷偶联剂、8-12份复合型微纤维、1-3份抗pid功能材料;

4、所述eva树脂中,醋酸乙烯的摩尔含量为26-43%;

5、所述复合型微纤维由中空多孔微纤维与复合型沉积载体经物理复合形成的。

6、作为本发明的进一步优选方案,所述抗氧剂包括主抗氧剂和辅抗氧剂,其中,主抗氧剂与辅抗氧剂的质量比为(8-9):1,所述主抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯;所述辅抗氧剂为三(4-壬基酚)亚磷酸酯、亚磷酸三(2,4-二叔丁基苯基)酯中至少一种;

7、所述交联剂为交联固化剂和助交联剂,其中,交联固化剂与助交联剂的质量比为(9-12):1,所述交联固化剂为有机过氧化物和/或偶氮化合物,所述有机过氧化物为过氧化异丙苯、二叔丁基过氧化物、过氧化氢二异丙苯、2,5-二甲基-2,5二叔丁基过氧化己烷中至少一种;所述助交联剂为三烯丙基异氰脲酸酯、三聚氰酸三烯丙酯、二甲基丙烯酸二乙二醇酯中的至少一种;

8、所述硅烷偶联剂为乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三过氧化叔丁基硅烷中至少一种;

9、所述抗pid功能材料为金刚烷和富勒烯按质量比(1.0-1.8):1组成。

10、作为本发明的进一步优选方案,所述复合型微纤维的制备方法如下:

11、1)将聚己二酸/对苯二甲酸丁二醇酯和聚乙烯吡咯烷酮置于磁力搅拌器中,加入三氯甲烷于常温下搅拌12-15h,形成壳层纺丝液,再将聚乙烯吡咯烷酮加入到由无水乙醇和去离子水组成的乙醇水溶液中,常温下搅拌12-15h,形成芯层纺丝液;

12、2)将壳层纺丝液和芯层纺丝液在室温下静置1-3h后,分别装入连接同轴喷丝板内外针的两个注射器中,在纺丝过程中,向注射器施加15-20kv的电压,并将电纺纤维支架置于纯水中,在70-80℃下以150-200w超声处理12-15h,取出后进行充分干燥,得到中空多孔微纤维;

13、3)将复合型沉积载体以及中空多孔微纤维依次加入到去离子水中,经机械搅拌1-3h后,再经超声分散30-50min,然后转移至真空浸渍罐中,抽真空至20-50pa,并继续超声处理1-2h,待处理结束后,泄压至常压,经产物离心分离后烘干,即可得到所需的复合型微纤维。

14、更进一步,所述壳层纺丝液中,聚己二酸/对苯二甲酸丁二醇酯、聚乙烯吡咯烷酮、三氯甲烷的比例为(7-12)g:(3-5)g:(50-80)ml;

15、所述壳层纺丝液中,聚乙烯吡咯烷酮的分子量为8000;

16、所述芯层纺丝液中,聚乙烯吡咯烷酮和乙醇水溶液的比例为(5-8)g:(50-80)ml;

17、所述芯层纺丝液中,聚乙烯吡咯烷酮的分子量为130000;

18、所述芯层纺丝液中,乙醇水溶液由无水乙醇和去离子水按照体积比(3.0-3.5):1组成。

19、更进一步,所述芯层纺丝液的流速控制在1.0-1.3ml/h,壳层纺丝液的流速控制在3.0-3.8ml/h;

20、所述复合型沉积载体、中空多孔微纤维以及去离子水的比例为(3-6)g:(12-18)g:(500-800)ml;

21、所述机械搅拌的转速为1500-2000r/min;

22、所述超声分散的功率为300-500w;

23、所述超声处理的功率为200-300w。

24、作为本发明的进一步优选方案,所述复合型沉积载体的制备方法如下:

25、1)将氢氧化钠和金属铌粉依次加入到去离子水中,磁力搅拌30-50min后,加入聚乙烯醇,磁力搅拌至完全溶解,再加入高活性多孔载体,超声分散均匀后形成前驱液,然后转移至反应釜中保温反应5-10h,待反应结束后自然冷却至室温,经离心清洗至中性,烘干后得到预处理多孔载体;

26、2)量取适量的盐酸水溶液倒入容器中,加入预处理多孔载体,形成的分散液至于磁力搅拌机上进行磁力搅拌24-30h,待反应完成后,交替使用去离子水和无水乙醇离心清洗沉淀物至中性,烘干后置于刚玉烧舟内,移至高真空升华提纯炉中,密封后抽真空并保温煅烧3-6h,自然冷却至室温后,将炉腔内气压调整至常压大气状态,将产物取出后反复清洗,烘干后即可得到复合型沉积载体。

27、更进一步,所述氢氧化钠、金属铌粉、去离子水、聚乙烯醇、高活性多孔载体的比例为(16-20)g:(0.2-0.4)g:(40-70)ml:(1-2)g:(3-6)g;

28、所述反应釜中保温反应的温度为130-150℃;

29、所述盐酸水溶液、预处理多孔载体的比例为(80-120)ml:(2-6)g;

30、所述盐酸水溶液的浓度为(2-3)mol/l;

31、所述保温煅烧的温度为650-720℃,升温速率为2-5℃/min。

32、作为本发明的进一步优选方案,所述高活性多孔载体的制备方法如下:

33、1)将适量的嵌段聚合物聚苯乙烯-b-聚(环氧乙烷)溶解在四氢呋喃中,在搅拌下添加入由去离子水和乙醇组成的混合液,然后再快速注入去离子水,随后将2,6-二氨基吡啶添加的反应混合物中,搅拌1-3h后,再加入全氟十四烷酸乙醇溶液,继续搅拌10-20min后加入过硫酸铵水溶液,在室温下反应4-7h,待反应结束后,将产物离心分离,分别用1,4-二恶烷和乙醇进行反复洗涤,室温下干燥后,得到二维介孔材料;

34、2)将二维介孔材料放入管式炉中,在氮气气氛下,以2-3℃/min的升温速率加热至350-400℃,并加热处理3-5h,再以5-8℃/min的升温速率加热至700-730℃,并加热处理1-2h,随炉冷却至室温,用无水乙醇和去离子水反复洗涤后烘干,即可得到高活性多孔载体。

35、更进一步,所述嵌段聚合物聚苯乙烯-b-聚(环氧乙烷)、四氢呋喃、混合液、去离子水、2,6-二氨基吡啶、全氟十四烷酸乙醇溶液、过硫酸铵水溶液的比例为(120-200)mg:(5-10)ml:(8-13)ml:(30-38)ml:(72-80)mg:(5-10)ml:(0.6-1.0)ml;

36、所述混合液由去离子水和乙醇等体积组成;

37、所述全氟十四烷酸乙醇溶液的浓度为12-18mg/ml;

38、所述过硫酸铵水溶液的浓度为0.3-0.4g/ml。

39、一种高韧性光伏eva胶膜的制备方法,具体包括如下步骤:

40、1)按照重量份组分,将eva树脂、乙烯-辛烯共聚物、抗氧剂、交联剂、硅烷偶联剂、复合型微纤维、抗pid功能材料混合均匀,制得混合料;

41、2)将所述混合料加入至挤出设备中进行熔融挤出,熔融挤出温度控制在82-86℃,经流延设备冷却后,进行定型处理,即可得到厚度为400-700μm的高韧性光伏eva胶膜。

42、与现有技术相比,本发明的有益效果是:

43、本发明中,选用具有丰富氨基的2,6-二氨基吡啶作为聚合物前体,嵌段聚合物聚苯乙烯-b-聚(环氧乙烷)作为模板,全氟十四烷酸在极性溶剂中形成二维超分子组装体作为二维基底,经1,4-二恶烷和乙醇反复洗涤,分别除去嵌段聚合物聚苯乙烯-b-聚(环氧乙烷)和全氟十四烷酸模板,从而形成二维介孔材料;再经过氮气气氛下的高温煅烧,二维介孔材料中的杂质以及低熔点物质被清除,从而在介孔的孔壁上形成丰富的微孔,并且这些微孔可以在介孔孔道之间提供相互连接的通道,从而进一步丰富介孔材料的空隙结构,形成具有吸附活性的高活性多孔载体,其具有的丰富空隙结构,在毛细管作用下,可以更好的将后续水热反应中形成的纳米带吸附至空隙中,而且由于空隙结构较为丰富,其内部的孔道结构蜿蜒曲折,极大的增大了纳米带与孔壁之间的摩擦阻力,使得吸附至空隙中的纳米带不易脱离,可以牢固的嵌固在高活性多孔载体的空隙中;然后,再通过水热合成技术,在高活性多孔载体上沉积形成铌酸钠单晶纳米带,得到预处理多孔载体,并通过离子交换反应将钠离子置换为氢离子,以去除晶粒中的钠元素,再经高温煅烧实现拓扑转变,使得纳米带转变成纳米棒,从而形成以多孔载体为基底,纳米棒为嵌入式表面凸起的复合型沉积载体,外凸的纳米棒不仅有效增大了复合型沉积载体的比表面积,提高了与后续中空多孔微纤维之间的接触面积,而且也为后续中空多孔微纤维提供充足的复合位点。

44、传统的通过将纳米纤维添加到光伏胶膜中,利用纳米纤维形成的网状结构,虽然可以在一定程度上提高光伏胶膜韧性,但是由于形成的网状结构杂乱无章,导致光伏胶膜中网状结构的分布无规则,交联密度不均衡,造成光伏胶膜的部分区域的韧性较强,部分区域的韧性较差,无法实现韧性均衡,对外力的抵抗能力不能达到最佳效果;因此本发明中,首先将聚己二酸/对苯二甲酸丁二醇酯、聚乙烯吡咯烷酮与三氯甲烷混合得到壳层纺丝液,以及聚乙烯吡咯烷酮与乙醇水溶液混合形成芯层纺丝液,经同轴静电纺丝仪器制得中空多孔微纤维,并通过采用物理复合的方式,将复合型沉积载体与中空多孔微纤维在机械搅拌以及超声作用下发生碰撞,复合型沉积载体表面的外凸纳米棒可以很好的嵌入到中空多孔微纤维的空隙中,使得中空多孔微纤维与复合型沉积载体连接在一起,并且通过抽真空作用下的超声处理,可以提高外凸纳米棒在中空多孔微纤维空隙中的嵌入深度,增大二者之间的结合强度,而且由于复合型沉积载体为二维平面结构,使得中空多孔微纤维呈垂直状态与复合型沉积载体结合在一起,形成复合型微纤维,并且由于复合型微纤维的基底材料,复合型沉积载体上下表面积较大,更容易以水平状态悬停在光伏胶膜中,从而使得复合型微纤维在光伏胶膜基体中呈现,基底材料以分层式结构水平状态分布,中空多孔微纤维以竖直状态延伸的均衡分布情况,利用中空多孔微纤维的端部与端部,以及端部与中间部位的相互缠绕交联,相互连接在一起,从而形成大量相互独立的且多层次的网状结构,形成的网状结构,不仅交联密度大致相同,分布均匀,实现了光伏胶膜中网状结构的均衡分布,而且多层次的网状结构可以实现对冲击力的分次抵抗,更容易将冲击力抵消掉,使得网状结构可以更好的维持结构的完整性,从而使得光伏胶膜可以实现韧性均衡,从而可以具有更强的抗击力学冲击的作用。

45、本发明中,通过将特制的复合型微纤维添加入光伏胶膜中,形成大量交联密度大致相同,分布均匀,并且相互独立的且多层次的网状结构,使得光伏胶膜可以长期实现韧性均衡,从而具有更强的且更持久的抗击力学冲击的作用,不仅在加工、运输过程中不易出现破损,而且应用在光伏组件时,能够有效提高光伏组件的抗力学冲击性能,大大减小了自然灾害对其造成的损坏,有效延长了光伏组件的使用寿命。

46、实施方式

47、下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

48、在本发明的实施例中,eva树脂中醋酸乙烯的摩尔含量为40%;

49、抗氧剂包括主抗氧剂β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯和辅抗氧剂三(4-壬基酚)亚磷酸酯,其中,主抗氧剂与辅抗氧剂的质量比为8.5:1;

50、交联剂包括交联固化剂过氧化2-乙基己基碳酸叔丁酯和3,3-二(叔丁基过氧)丁酸乙酯的复配物和助交联剂三烯丙基异氰脲酸酯,其中,交联固化剂与助交联剂的质量比为10:1;

51、硅烷偶联剂为乙烯基三乙氧基硅烷;

52、抗pid功能材料为金刚烷和富勒烯按质量比1.5:1组成。

53、实施例

54、一种高韧性光伏eva胶膜,该高韧性光伏eva胶膜包含如下重量份组分:80份eva树脂、15份乙烯-辛烯共聚物、0.5份抗氧剂、1份交联剂、0.1份硅烷偶联剂、8份复合型微纤维、1份抗pid功能材料;

55、该高韧性光伏eva胶膜的制备方法,具体包括如下步骤:

56、1)按照重量份组分,将eva树脂、乙烯-辛烯共聚物、抗氧剂、交联剂、硅烷偶联剂、复合型微纤维、抗pid功能材料混合均匀,制得混合料;

57、2)将所述混合料加入至挤出设备中进行熔融挤出,熔融挤出温度控制在82-86℃,经流延设备冷却后,进行定型处理,即可得到厚度为400μm的高韧性光伏eva胶膜。

58、其中,复合型微纤维的制备方法如下:

59、1)将120mg嵌段聚合物聚苯乙烯-b-聚(环氧乙烷)溶解在5ml四氢呋喃中,在800r/min的搅拌下,添加入8ml由等体积的去离子水和乙醇组成的混合液,然后再快速注入30ml去离子水,随后将72mg2,6-二氨基吡啶添加的反应混合物中,搅拌1h后,再加入5ml浓度为12mg/ml的全氟十四烷酸乙醇溶液,继续搅拌10min后加入0.6ml浓度为0.3g/ml过硫酸铵水溶液,在室温下反应4h,待反应结束后,将产物离心分离,分别用1,4-二恶烷和乙醇进行反复洗涤,室温下干燥后,得到二维介孔材料;

60、2)将二维介孔材料放入管式炉中,在氮气气氛下,以2℃/min的升温速率加热至350℃,并加热处理3h,再以5℃/min的升温速率加热至700℃,并加热处理1h,随炉冷却至室温,用无水乙醇和去离子水反复洗涤后烘干,即可得到高活性多孔载体;

61、3)将16g氢氧化钠和0.2g金属铌粉依次加入到40ml去离子水中,磁力搅拌30min后,加入1g聚乙烯醇,磁力搅拌至完全溶解,再加入3g高活性多孔载体,超声分散均匀后形成前驱液,然后转移至反应釜中,在130℃下保温反应5h,待反应结束后自然冷却至室温,经去离子水、无水乙醇离心清洗至中性,烘干后得到预处理多孔载体;

62、4)量取80ml浓度为2mol/l的盐酸水溶液倒入容器中,加入2g预处理多孔载体,形成的分散液至于磁力搅拌机上进行磁力搅拌24h,待反应完成后,交替使用去离子水和无水乙醇离心清洗沉淀物至中性,烘干后置于刚玉烧舟内,移至高真空升华提纯炉中,密封后抽真空,以2℃/min升温至650℃,并保温煅烧3h,自然冷却至室温后,将炉腔内气压调整至常压大气状态,将产物取出后用去离子水反复清洗,烘干后即可得到复合型沉积载体;

63、5)将7g聚己二酸/对苯二甲酸丁二醇酯和3g分子量为8000的聚乙烯吡咯烷酮置于磁力搅拌器中,加入50ml三氯甲烷于常温下搅拌12h,形成壳层纺丝液,再将5g分子量为130000的聚乙烯吡咯烷酮加入到50ml由无水乙醇和去离子水按照体积比3:1组成的乙醇水溶液中,常温下搅拌12h,形成芯层纺丝液;

64、6)将壳层纺丝液和芯层纺丝液在室温下静置1h后,分别装入连接同轴喷丝板内外针的两个注射器中,芯层纺丝液的流速控制在1ml/h,壳层纺丝液的流速控制在3ml/h,在纺丝过程中,向注射器施加15kv的电压,并将电纺纤维支架置于纯水中,在70℃下以150w超声处理12h,取出后进行充分干燥,得到中空多孔微纤维;

65、7)将3g复合型沉积载体以及12g中空多孔微纤维依次加入到500ml去离子水中,经1500r/min机械搅拌1h后,再经300w超声分散30min,然后转移至真空浸渍罐中,抽真空至20pa,并在200w下继续超声处理1h,待处理结束后,泄压至常压,经产物离心分离后烘干,即可得到所需的复合型微纤维。

66、实施例

67、一种高韧性光伏eva胶膜,该高韧性光伏eva胶膜包含如下重量份组分:85份eva树脂、20份乙烯-辛烯共聚物、1份抗氧剂、1.5份交联剂、0.3份硅烷偶联剂、10份复合型微纤维、2份抗pid功能材料;

68、该高韧性光伏eva胶膜的制备方法,具体包括如下步骤:

69、1)按照重量份组分,将eva树脂、乙烯-辛烯共聚物、抗氧剂、交联剂、硅烷偶联剂、复合型微纤维、抗pid功能材料混合均匀,制得混合料;

70、2)将所述混合料加入至挤出设备中进行熔融挤出,熔融挤出温度控制在85℃,经流延设备冷却后,进行定型处理,即可得到厚度为600μm的高韧性光伏eva胶膜。

71、其中,复合型微纤维的制备方法如下:

72、1)将180mg嵌段聚合物聚苯乙烯-b-聚(环氧乙烷)溶解在7ml四氢呋喃中,在900r/min的搅拌下,添加入10ml由等体积的去离子水和乙醇组成的混合液,然后再快速注入35ml去离子水,随后将76mg2,6-二氨基吡啶添加的反应混合物中,搅拌2h后,再加入8ml浓度为15mg/ml的全氟十四烷酸乙醇溶液,继续搅拌15min后加入0.8ml浓度为0.4g/ml过硫酸铵水溶液,在室温下反应6h,待反应结束后,将产物离心分离,分别用1,4-二恶烷和乙醇进行反复洗涤,室温下干燥后,得到二维介孔材料;

73、2)将二维介孔材料放入管式炉中,在氮气气氛下,以3℃/min的升温速率加热至380℃,并加热处理4h,再以7℃/min的升温速率加热至720℃,并加热处理1.5h,随炉冷却至室温,用无水乙醇和去离子水反复洗涤后烘干,即可得到高活性多孔载体;

74、3)将18g氢氧化钠和0.3g金属铌粉依次加入到55ml去离子水中,磁力搅拌40min后,加入1.5g聚乙烯醇,磁力搅拌至完全溶解,再加入5g高活性多孔载体,超声分散均匀后形成前驱液,然后转移至反应釜中,在140℃下保温反应7h,待反应结束后自然冷却至室温,经去离子水、无水乙醇离心清洗至中性,烘干后得到预处理多孔载体;

75、4)量取100ml浓度为2.5mol/l的盐酸水溶液倒入容器中,加入5g预处理多孔载体,形成的分散液至于磁力搅拌机上进行磁力搅拌28h,待反应完成后,交替使用去离子水和无水乙醇离心清洗沉淀物至中性,烘干后置于刚玉烧舟内,移至高真空升华提纯炉中,密封后抽真空,以3℃/min升温至700℃,并保温煅烧5h,自然冷却至室温后,将炉腔内气压调整至常压大气状态,将产物取出后用去离子水反复清洗,烘干后即可得到复合型沉积载体;

76、5)将10g聚己二酸/对苯二甲酸丁二醇酯和4g分子量为8000的聚乙烯吡咯烷酮置于磁力搅拌器中,加入70ml三氯甲烷于常温下搅拌12-15h,形成壳层纺丝液,再将6g分子量为130000的聚乙烯吡咯烷酮加入到70ml由无水乙醇和去离子水按照体积比3.2:1组成的乙醇水溶液中,常温下搅拌13h,形成芯层纺丝液;

77、6)将壳层纺丝液和芯层纺丝液在室温下静置2h后,分别装入连接同轴喷丝板内外针的两个注射器中,芯层纺丝液的流速控制在1.2ml/h,壳层纺丝液的流速控制在3.5ml/h,在纺丝过程中,向注射器施加18kv的电压,并将电纺纤维支架置于纯水中,在75℃下以180w超声处理13h,取出后进行充分干燥,得到中空多孔微纤维;

78、7)将5g复合型沉积载体以及16g中空多孔微纤维依次加入到600ml去离子水中,经1800r/min机械搅拌2h后,再经400w超声分散40min,然后转移至真空浸渍罐中,抽真空至35pa,并在300w下继续超声处理2h,待处理结束后,泄压至常压,经产物离心分离后烘干,即可得到所需的复合型微纤维。

79、实施例

80、一种高韧性光伏eva胶膜,该高韧性光伏eva胶膜包含如下重量份组分:90份eva树脂、30份乙烯-辛烯共聚物、1.3份抗氧剂、2份交联剂、0.6份硅烷偶联剂、12份复合型微纤维、3份抗pid功能材料;

81、该高韧性光伏eva胶膜的制备方法,具体包括如下步骤:

82、1)按照重量份组分,将eva树脂、乙烯-辛烯共聚物、抗氧剂、交联剂、硅烷偶联剂、复合型微纤维、抗pid功能材料混合均匀,制得混合料;

83、2)将所述混合料加入至挤出设备中进行熔融挤出,熔融挤出温度控制在86℃,经流延设备冷却后,进行定型处理,即可得到厚度为700μm的高韧性光伏eva胶膜。

84、其中,复合型微纤维的制备方法如下:

85、1)将200mg嵌段聚合物聚苯乙烯-b-聚(环氧乙烷)溶解在10ml四氢呋喃中,在1000r/min的搅拌下,添加入13ml由等体积的去离子水和乙醇组成的混合液,然后再快速注入38ml去离子水,随后将80mg2,6-二氨基吡啶添加的反应混合物中,搅拌3h后,再加入10ml浓度为18mg/ml的全氟十四烷酸乙醇溶液,继续搅拌20min后加入1.0ml浓度为0.4g/ml过硫酸铵水溶液,在室温下反应7h,待反应结束后,将产物离心分离,分别用1,4-二恶烷和乙醇进行反复洗涤,室温下干燥后,得到二维介孔材料;

86、2)将二维介孔材料放入管式炉中,在氮气气氛下,以3℃/min的升温速率加热至400℃,并加热处理5h,再以8℃/min的升温速率加热至730℃,并加热处理2h,随炉冷却至室温,用无水乙醇和去离子水反复洗涤后烘干,即可得到高活性多孔载体;

87、3)将20g氢氧化钠和0.4g金属铌粉依次加入到70ml去离子水中,磁力搅拌50min后,加入2g聚乙烯醇,磁力搅拌至完全溶解,再加入6g高活性多孔载体,超声分散均匀后形成前驱液,然后转移至反应釜中,在150℃下保温反应10h,待反应结束后自然冷却至室温,经去离子水、无水乙醇离心清洗至中性,烘干后得到预处理多孔载体;

88、4)量取120ml浓度为3mol/l的盐酸水溶液倒入容器中,加入6g预处理多孔载体,形成的分散液至于磁力搅拌机上进行磁力搅拌30h,待反应完成后,交替使用去离子水和无水乙醇离心清洗沉淀物至中性,烘干后置于刚玉烧舟内,移至高真空升华提纯炉中,密封后抽真空,以5℃/min升温至720℃,并保温煅烧6h,自然冷却至室温后,将炉腔内气压调整至常压大气状态,将产物取出后用去离子水反复清洗,烘干后即可得到复合型沉积载体;

89、5)将12g聚己二酸/对苯二甲酸丁二醇酯和5g分子量为8000的聚乙烯吡咯烷酮置于磁力搅拌器中,加入80ml三氯甲烷于常温下搅拌15h,形成壳层纺丝液,再将8g分子量为130000的聚乙烯吡咯烷酮加入到80ml由无水乙醇和去离子水按照体积比3.5:1组成的乙醇水溶液中,常温下搅拌15h,形成芯层纺丝液;

90、6)将壳层纺丝液和芯层纺丝液在室温下静置3h后,分别装入连接同轴喷丝板内外针的两个注射器中,芯层纺丝液的流速控制在1.3ml/h,壳层纺丝液的流速控制在3.8ml/h,在纺丝过程中,向注射器施加20kv的电压,并将电纺纤维支架置于纯水中,在80℃下以200w超声处理15h,取出后进行充分干燥,得到中空多孔微纤维;

91、7)将6g复合型沉积载体以及18g中空多孔微纤维依次加入到800ml去离子水中,经2000r/min机械搅拌3h后,再经500w超声分散50min,然后转移至真空浸渍罐中,抽真空至50pa,并在300w下继续超声处理2h,待处理结束后,泄压至常压,经产物离心分离后烘干,即可得到所需的复合型微纤维。

92、对比例1:本对比例与实施例1基本相同,不同之处在于,使用中空多孔微纤维替代复合型微纤维。

93、对比例2:本对比例与实施例1基本相同,不同之处在于,复合型微纤维的制备中,使用多孔碳材料替代高活性多孔载体。

94、对比例3:本对比例与实施例1基本相同,不同之处在于,复合型微纤维的制备中,使用多孔碳材料替代复合型沉积载体。

95、对比例4:本对比例与实施例1基本相同,不同之处在于,复合型微纤维的制备中,使用高活性多孔载体替代复合型沉积载体。

96、对比例5:本对比例与实施例1基本相同,不同之处在于,复合型微纤维的制备中,高活性多孔载体未进行预处理。

97、测试实验:

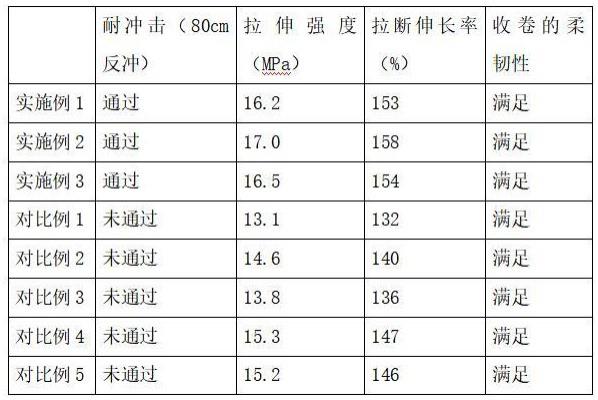

98、参照标准gb/t29848-2018《光伏组件封装用乙烯-醋酸乙烯酯共聚物(eva)胶膜》,对实施例1-3和对比例1-5中制备的胶膜试样进行性能测试,胶膜试样的厚度均为400μm,具体测试结果如表1所示。

99、

100、通过表1可知,本发明中的高韧性光伏eva胶膜,具有更强的且更持久的抗击力学冲击的作用,使用在光伏组件上,能够大大提高光伏组件的机械强度、抗力学冲击性能,减少了光伏组件非正常损耗导致的损坏,从而提升光伏组件的使用寿命。

101、以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

- 还没有人留言评论。精彩留言会获得点赞!