一种阻燃UV固化高分子粘合剂的制作方法

本发明涉及粘合剂,具体为一种阻燃uv固化高分子粘合剂。

背景技术:

1、随着科技的发展,手机、笔记本电脑、平板电脑、超薄电视、导航仪等产品迅速发展,对电声器件的需求越来越大。而传统工艺中,电声器件的生产,主要靠溶剂胶来粘结支架、膜片及音圈等部件,但溶剂胶毒性大、对人体有害,很难满足无毒等新要求,且性能不稳定。

2、现有技术中,uv固化材料中的光引发剂(或光敏剂)在紫外线的照射下,吸收紫外光后产生活性自由基或阳离子,引发单体聚合、交联和节支化学反应,使粘合剂由液态转化为固态。例如公告号为cn113563807a的发明专利公开了一种可控uv固化型光学粘合剂及其制备方法,该光学粘合剂由0-80份的丙烯酸酯类烷基单体、0-30份的丙烯酸酯类烷基单体、0-10份的丙烯酸酯类烷基单体和0-0.1份的光引发剂组成,制成的光学粘合剂的固化率可以根据不同的需求进行控制,可以适用于不同的固化率的需求,但是该光学粘合剂的粘合强度一般,只能应用于小体积的电子产品的粘合中,对于一些大体积的基材,不能实现良好的界面结合强度,而且该光学粘合剂的耐热性较差,在高温甚至燃烧状态下,则无法正常使用。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种阻燃uv固化高分子粘合剂。

2、为实现上述目的,本发明提供如下技术方案:

3、一种阻燃uv固化高分子粘合剂,所述高分子粘合剂包含如下重量份组分:20-30份氢氧化铝、40-60份聚氨酯改性树脂、50-70份环氧树脂、10-20份改性丙烯酸活性单体、5-10份光敏固化剂、3-6份疏水性气相二氧化硅、1-3份光引发剂、0.1-0.5份助引发剂、1-3份阻燃剂、40-60份溶剂;

4、所述光敏固化剂为安息香双甲醚;

5、所述光引发剂为阳离子型uv光引发剂;

6、所述助引发剂为2-异丙基硫杂蒽酮;

7、所述阻燃剂为磷系阻燃剂;

8、所述溶剂选自环己酮、乙酸乙酯、丁酸丁酯中至少一种。

9、作为本发明的进一步优选方案,所述改性丙烯酸活性单体是以含端烯基的硅烷偶联剂对丙烯酸进行改性得到;

10、其中,含端烯基的硅烷偶联剂为甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三乙氧基硅烷中任意一种。

11、作为本发明的进一步优选方案,所述聚氨酯改性树脂的制备方法如下:

12、1)将环氧衣康酸酯树脂的异丙醇溶液加入到容器中,加入卡斯特催化剂,搅拌均匀后加热至70-75℃,之后缓慢加入端氢基聚硅氧烷,在90-95℃下恒温反应8-10h,待反应结束后,减压蒸馏回收溶剂,得到改性环氧衣康酸酯树脂;

13、2)将改性环氧衣康酸酯树脂和封端异氰酸酯加入到丙酮中,充分搅拌后,在56-60℃下回流反应3-6h,待反应结束后,滴加蒸馏水稀释至固含量50-60%,以2000-5000r/min搅拌30-50min,经减压蒸馏回收溶剂,得到水分散体;

14、3)将木质素分散于水分散体中,超声分散6-8h后形成均匀分散体,然后加入改性聚氨酯乳液,充分混合均匀后静置2-5h,然后置于50-60℃烘箱中干燥固化30-50min,再经120-130℃烘箱内干燥2-5h,即可得到所需的聚氨酯改性树脂。

15、作为本发明的进一步优选方案,所述环氧衣康酸酯树脂的异丙醇溶液、卡斯特催化剂、端氢基聚硅氧烷的用量比例为(10-20)g:(2-8)mg:(0.5-1.3)g;

16、所述环氧衣康酸酯树脂的异丙醇溶液中,固含量为62-68%。

17、作为本发明的进一步优选方案,所述改性环氧衣康酸酯树脂、封端异氰酸酯、丙酮的用量比例为(2-8)g:(3-10)g:(80-150)ml。

18、作为本发明的进一步优选方案,所述木质素、水分散体、改性聚氨酯乳液的用量比例为(3-8)g:(15-30)g:(60-100)ml。

19、作为本发明的进一步优选方案,所述改性聚氨酯乳液的制备方法如下:

20、1)将10-20g聚碳酸亚丙酯二醇和13-26g聚四氢呋喃醚二醇在真空条件下和110-115℃下脱水处理1-2h,然后溶于80-120ml二甲基甲酰胺中,搅拌下加入8-15g4,4'-二苯基甲烷二异氰酸酯,在68-73℃下反应50-70min,生成预聚体,然后向预聚体中加入20-30ml二甲基甲酰胺、8-15ml1,4-丁二醇和10-18ml1,6-己二醇,继续反应30-40min,形成浆料,备用;

21、2)将真空干燥后的蓖麻油和2-巯基乙醇混合,在氮气保护下,加入偶氮二异丁腈,先加热至80-86℃并反应4-6h,然后将温度调至100-110℃继续反应2-3h,冷却至室温后,加入乙酸乙酯,收集产物并用去离子水和盐水反复洗涤,干燥后除去乙酸乙酯,得到改性蓖麻油;

22、3)将改性蓖麻油和甘油加入到容器中,再加入氢氧化钠,混合均匀后升温至180-200℃,在氮气保护下反应1-2h,得到改性蓖麻油多元醇;

23、4)将改性蓖麻油多元醇加入到容器中,加入异氰酸酯,充分混合后加热至85-90℃,加入丙酮、浆料、2,2-二羟甲基丁酸以及二丁基锡二月桂酸,反应1-3h,然后加入丁二酮肟继续反应6-8h,然后加入三乙胺反应30-50min,待反应结束后,将产物倒出,然后缓慢多次的添加入等质量的去离子水,在20000-50000r/min下高速搅拌30-50min,即可形成所需的改性聚氨酯乳液。

24、作为本发明的进一步优选方案,所述蓖麻油、2-巯基乙醇、偶氮二异丁腈、乙酸乙酯的用量比例为(50-70)g:(10-16)g:(4-6)g:(50-80)g;

25、所述改性蓖麻油、甘油、氢氧化钠的质量比为(50-60):(9-12):(0.05-0.08)。

26、作为本发明的进一步优选方案,所述改性蓖麻油多元醇、异氰酸酯、丙酮、浆料,2,2-二羟甲基丁酸、二丁基锡二月桂酸、丁二酮肟、三乙胺的用量比例为(6-12)g:(30-40)g:(30-50)ml:(15-20)g:(1-2)g:(40-60)μl:(1-2)g:(2-5)g。

27、作为本发明的进一步优选方案,所述高分子粘合剂的制备方法包括如下步骤:

28、按照重量份数计,将聚氨酯改性树脂、环氧树脂以及改性丙烯酸活性单体充分混合,形成光学预聚物,将氢氧化铝、光敏固化剂、疏水性气相二氧化硅、光引发剂、助引发剂以及阻燃剂充分混合,形成助剂,将光学预聚物和助剂依次加入到溶剂中,充分混合均匀后,即可得到高分子粘合剂。

29、与现有技术相比,本发明的有益效果是:

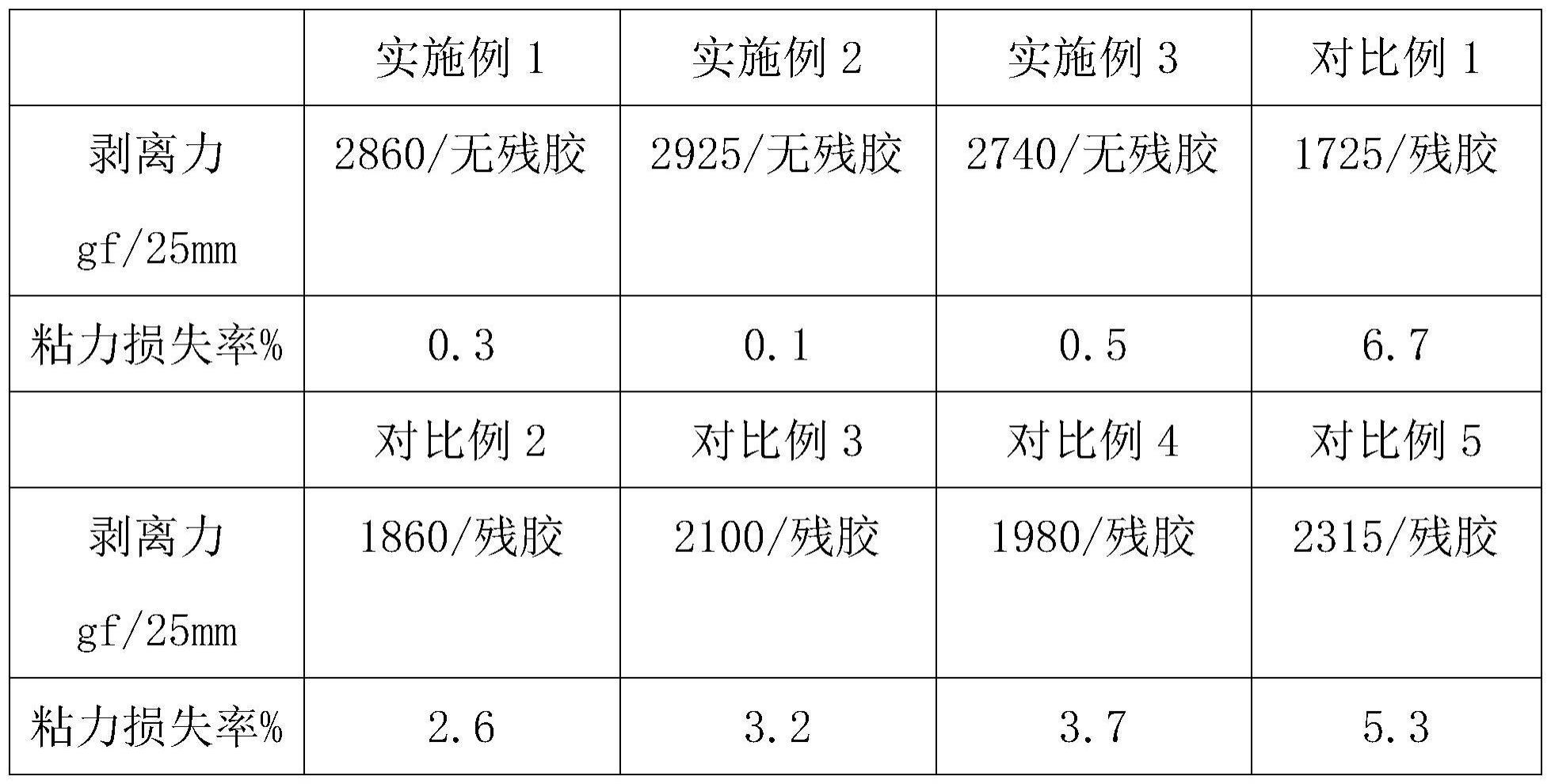

30、本发明中,利用衣康酸与环氧树脂开环酯化制备环氧衣康酸酯树脂的基础上,通过硅氢加成接枝聚硅氧烷进一步改善了树脂韧性不足的缺陷,再与含甲基丙烯酰氧基的封端异氰酸酯接枝共聚以提高树脂光固化活性,制备了含有高活性聚硅氧烷改性环氧衣康酸酯树脂的水分散体,以期通过环氧树脂和有机硅两者优势互补,从而实现粘合层韧性的提升;同时,将制备的水分散体与木质素引入到配置的改性聚氨酯乳液中,木质素一方面可以作为填料,增加体系的交联密度,另一方面,木质素具有刚性苯环结构,可以作为聚氨酯的硬段,增加了聚氨酯的硬段含量,分子链段增加,分子间的作用力增强,同时,体系中刚性结构增多,聚集程度增加,链段间运动性降低,聚氨酯的有序结构破坏愈加困难,而且也限制了体系中分子链段滑移,有限延缓松弛行为的发生,从而可以显著提高粘合层的极限粘结强度,使得高分子粘合剂具有优异的粘结性能。

31、聚氨酯改性树脂中使用的改性聚氨酯乳液,是以聚碳酸亚丙酯二醇和二苯基甲烷二异氰酸酯为主要原料,采用预聚法制备形成的浆料,该浆料的分子间同时含有大量的醚键和碳酸酯键,分子内聚能高,具有很好的粘结强度,然后以蓖麻油、2-巯基乙醇和甘油为原料,通过酯交换和巯烯基点击反应,在蓖麻油分子链上引入羟基,使得改性蓖麻油多元醇含有更高的羟基值,且具有更强的分子间作用力,然后将改性蓖麻油多元醇与异氰酸酯进行合成,并加入制备的浆料,从而制得改性聚氨酯乳液;通过对蓖麻油进行改性后,增加了其羟基含量,同时蓖麻油分子链上的酯基使得聚氨酯内部基团之间的作用力更强,从而有助于提高聚合物的交联密度,从而使得粘合剂的粘结性能得到进一步的提升。

32、本发明中,通过添加制备的聚氨酯改性树脂,可以提升高分子粘合剂体系的交联密度,使得粘合剂的粘结性能得到显著提升,使其具有高粘合性能,同时,配合添加的阻燃剂,有助于提高粘合剂的耐热性,使其在高温甚至燃烧状态下,依然可以与基材之间形成很好的粘合性,从而使得高分子粘合剂具有优异的阻燃以及高粘结性能,具有广泛的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!