一种阳极炭块用抗氧化涂料及其制备方法与流程

本发明涉及阳极炭块涂料,具体而言,涉及一种阳极炭块用抗氧化涂料及其制备方法。

背景技术:

1、阳极炭块(anode carbon block)是指以石油焦、沥青焦为骨料,煤沥青为黏结剂生产的炭块,用作预焙铝电解槽的阳极材料,阳极炭块具有稳定的几何形状,也被称作预焙阳极炭块或铝电解用炭阳极。阳极炭块是铝电解生产中的重要原料之一,从理论上说,每生产1t铝,需要消耗炭阳极约334kg,但在实际生产中,阳极炭块净化耗在380-400kg/t左右,其实际消耗量远远大于理论消耗量。经过分析研究发现,造成阳极炭块消耗量过高的主要原因是阳极炭块的杂质含量较高、含碳量低,且在电解作业中,炭块常出现氧化、掉渣等无效消耗。

2、基于上述阳极炭块的杂质含量较高、易氧化掉渣的问题,目前多是通过提高炭块密实度、优化炭块配方、适当降低电解质温度等方式来改善。其中,针对阳极炭块表面氧化的问题,主要通过提升炭块表面覆盖程度,来减少炭块暴露于空气环境中,进行减缓其氧化。在阳极炭块表面喷涂抗氧化涂料,以此隔绝炭块与空气接触,是目前缓解炭块氧化的最有效方法。

3、如公开号为cn110577758a的专利,提供了一种铝灰综合利用制电解铝用炭阳极抗氧化涂料的方法,所述涂料包括铝灰、强碱、铝粉、硼化合物、有机助黏剂和水,可发挥较强的抗氧化和耐高温作用。然而,采用上述涂料对阳极炭块表面进行涂覆时,发现电解槽底部有α-氧化铝沉积,经过分析,涂料中的α-氧化铝含量过高,且未参与电解反应而在槽底沉积,会影响正常电解作业。

4、因此,现亟需一种抗氧化效果好的、且不影响正常电解铝作业的阳极炭块用涂料。

技术实现思路

1、本发明所要解决的技术问题:

2、目前,针对铝电解中的阳极炭块抗氧化用的涂料,在使用时存在涂料中杂质或副产物含量够高,导致其在电解池底部沉积,进而影响正常的铝电解作业,且由于涂料的脱落沉积,也会极大程度地削弱其抗氧化作用,尤其是在高温环境下的性能,难以实现对阳极炭块的高效抗氧化作用效果。

3、本发明采用的技术方案:

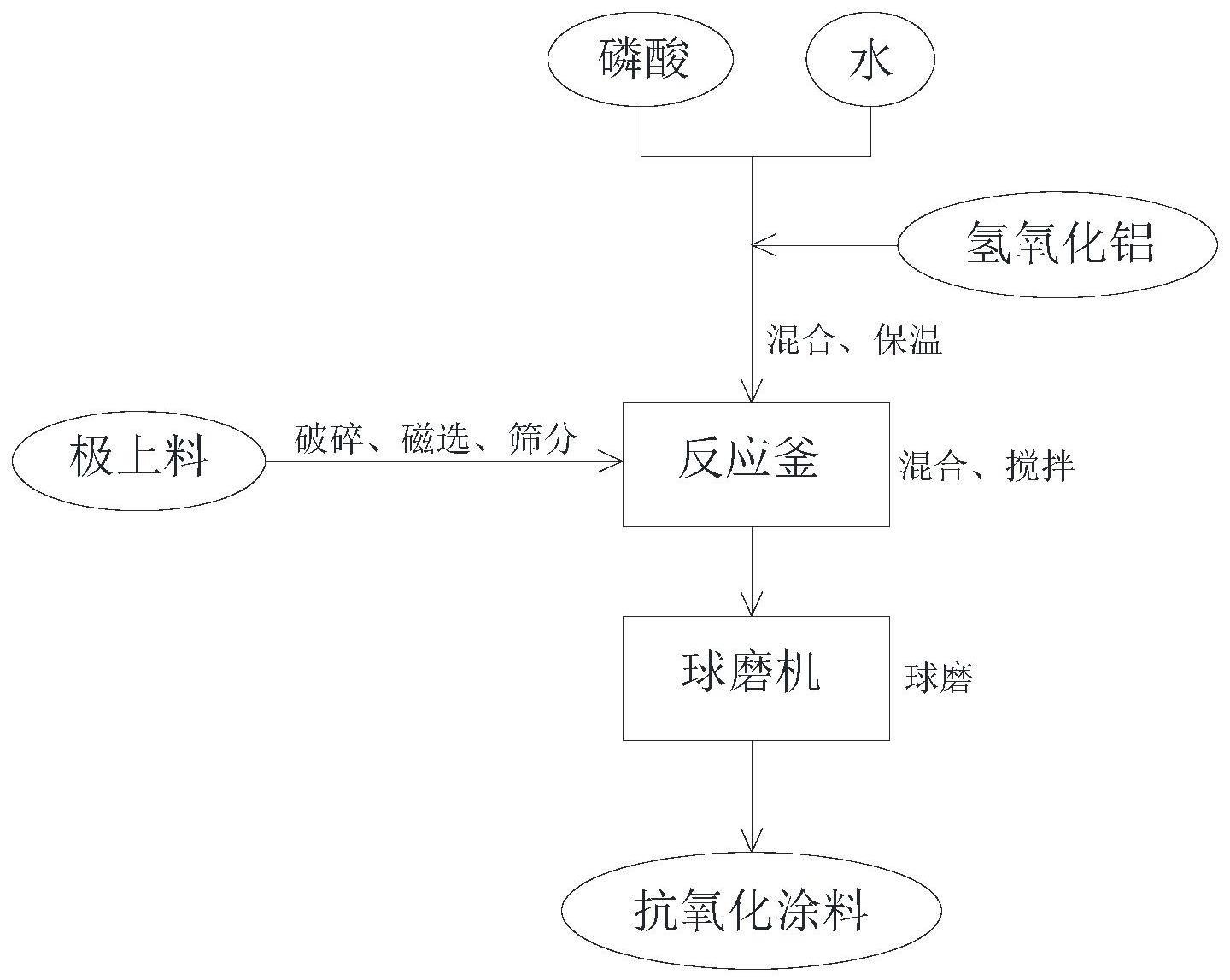

4、本发明提供了一种阳极炭块用抗氧化涂料,按质量份数计,包括50-70份极上料粉、10-15份磷酸、2-5份氢氧化铝和25-40份水;

5、所述极上料粉的制备方法如下:

6、取含有极上料的阳极残极,分离得到极上料;将得到的极上料进行破碎,除杂,筛分,得到可用作抗氧化涂料原料的极上料粉。

7、优选地,按质量分数计,所述氢氧化铝的纯度≥96%,粒度≥200目。

8、优选地,按质量分数计,所述磷酸为80-90%的磷酸溶液。

9、优选地,所述极上料通过破碎、磁选、筛分,控制其中的含铁量低于0.002%,粒度在325目及以上。

10、如上述的阳极炭块用抗氧化涂料的制备方法,包括如下步骤:

11、s1按量量取各组分原料;

12、s2取磷酸溶液,加水稀释,加热;缓慢加入氢氧化铝,搅拌混匀,恒温处理,得到粘结剂;

13、s3将步骤s2中得到的粘结剂与极上料粉添加至反应釜中,搅拌,得到混合料;

14、s4取混合料,球磨出浆,得到所述抗氧化涂料。

15、优选地,步骤s2始终置于80-100℃恒温浴槽中进行,且在加水稀释加入氢氧化铝的过程中,保持不停搅拌。

16、优选地,步骤s3中,先将粘结剂加入至反应釜中,开始搅拌;再在搅拌的同时加入极上料粉,继续搅拌。

17、优选地,步骤s3中,分别加入粘结剂和极上料粉后,持续搅拌1h以上。

18、优选地,步骤s4中,球磨时,研磨体包括直径为10mm、20mm、30mm、40mm的混合研磨球;且按直径由小到大,研磨球数量比为18-25:3.5-7:1.5-3:0.8-1。

19、优选地,研磨球采用氧化锆材质。

20、优选地,研磨体的体积占球磨机腔体的30-40%,球磨时间≥4h。

21、本发明采用的技术机理及其有益效果:

22、本发明中,阳极炭块用抗氧化涂料中的极上料粉的主要成分为氧化铝和电解质,以其作为原料制备得到的阳极炭块用抗氧化涂料不会对电解铝液的成分产生影响,且当含有极上料粉的抗氧化涂料以膜层的形式覆盖在阳极炭块上时,可阻止炭块与空气中的氧气接触,即避免阳极炭块氧化。

23、极上料是指在电解铝工艺中,覆盖在阳极炭块表面覆盖的保温材料,其在经过前次铝电解后的成分主要有氧化铝和电解质,与电解环境中的成分基本一致,即在用作阳极抗氧化涂料的原料时,不会向铝液中引入杂质成分或对铝液产生不必要的影响。现有的工艺手段中,通常认为极上料是前次铝电解使用后的失效物质,即不在对电解环境发挥有益效果,因而通常作为废弃物进行回收处理。

24、而本发明的抗氧化涂料采用极上料粉作为涂料的主要原料,并加入磷酸、氢氧化铝等混合料,按一定比例混合、搅拌、球磨后,制备而成。在使用时,于常温状态下,将涂料涂覆于阳极炭块的表面,当进行电解作业时,阳极炭块的温度升高至超过350℃时,炭块表面形成一层致密的保护壳体,当温度超过900℃-950℃时,附着于炭块的涂料融熔成液态电解质,可参与电解反应。综上,本发明的抗氧化涂料不仅能够有效缓解阳极炭块表面氧化的问题,而且对电解槽、铝水等的质量不产生消极影响,实用性高,推广性强。

技术特征:

1.一种阳极炭块用抗氧化涂料,其特征在于,按质量份数计,包括50-70份极上料粉、10-15份磷酸、2-5份氢氧化铝和25-40份水;

2.根据权利要求1所述的阳极炭块用抗氧化涂料,其特征在于,按质量分数计,所述氢氧化铝的纯度≥96%,粒度≥200目。

3.根据权利要求1所述的阳极炭块用抗氧化涂料,其特征在于,按质量分数计,所述磷酸为80-90%的磷酸溶液。

4.如权利要求1至3中任意一项所述的阳极炭块用抗氧化涂料的制备方法,其特征在于,包括如下步骤:

5.根据权利要求4所述的阳极炭块用抗氧化涂料的制备方法,其特征在于,步骤s2始终置于80-100℃恒温浴槽中进行,且在加水稀释加入氢氧化铝的过程中,保持不停搅拌。

6.根据权利要求4所述的阳极炭块用抗氧化涂料的制备方法,其特征在于,步骤s3中,先将粘结剂加入至反应釜中,开始搅拌;再在搅拌的同时加入极上料粉,继续搅拌。

7.根据权利要求6所述的阳极炭块用抗氧化涂料的制备方法,其特征在于,步骤s3中,分别加入粘结剂和极上料粉后,持续搅拌1h以上。

8.根据权利要求4所述的阳极炭块用抗氧化涂料的制备方法,其特征在于,步骤s4中,球磨时,研磨体包括直径为10mm、20mm、30mm、40mm的混合研磨球;

9.根据权利要求8所述的阳极炭块用抗氧化涂料的制备方法,其特征在于,研磨球采用氧化锆材质。

10.根据权利要求8所述的阳极炭块用抗氧化涂料的制备方法,其特征在于,研磨体的体积占球磨机腔体的30-40%,球磨时间≥4h。

技术总结

本发明涉及阳极炭块涂料技术领域,公开了一种阳极炭块用抗氧化涂料及其制备方法,按质量份数计,所述涂料包括50‑70份极上料粉、10‑15份磷酸、2‑5份氢氧化铝和25‑40份水;所述极上料粉的制备方法如下:取含有极上料的阳极残极,分离得到极上料,极上料是指在电解铝工艺中,覆盖在阳极炭块表面覆盖的保温材料,其成分主要有氧化铝和电解质;将得到的极上料进行破碎,磁选除杂,筛分,得到可用作抗氧化涂料原料的极上料粉;其中,磁选除杂后的铁料含量控制在0.002%以下,筛分时选用325目的分选筛。本发明的阳极炭块用抗氧化涂料不仅能够有效缓解炭块表面氧化问题,而且对电解槽、铝水等质量不产生消极影响。

技术研发人员:李家奇,李钊,肖明富,王震,张斌,赵艳波,杨发达,季晓飞,李进平,代旺龙,邬建朋,赵卫春,龙吉鸿,罗安民

受保护的技术使用者:云南铝业股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!