一种导热节能材料及其制备方法和应用与流程

本发明属于新能源及节能,具体涉及一种导热节能材料及其制备方法和应用。

背景技术:

1、钢铁、焦化以及电力等行业通常需要对输送材料的设备和管道进行加(伴)热,以减少能源浪费。常用的伴热方法有夹套管伴热、伴热管伴热和电伴热三种方式。其中,夹套管伴热和电伴热因投资成本高,使用不便,后期维修费用巨大等因素而较少使用,最常用的伴热方式为伴热管伴热的方式。在采用伴热管伴热的过程中,由于伴热管和工艺物料管道间存在着会严重影响传热效果的间隙,该间隙会严重影响传热的效果,因此通常会在该间隙中填充导热胶泥解决此问题。

2、但是传统的导热胶泥或存在价格昂贵,或存在导热系数低以及耐高温氧化性差(在600℃时不耐高温而导致氧化)的问题,降低甚至丧失传热功能,无法满足焦化炉焦化行业设备及管道的使用。例如可起到增加传热的meisei系列导热胶泥产品因价格昂贵,同时在焦化行业上存在使用安全风险,所以很少采用。cn100509991c公开了一种固化型导热胶泥,采用双组分固体粉料和固化剂配合使用,存在使用不方便的问题。cn1118527c公开了一种自固化无机导热胶泥,以导热材料和无机胶黏剂为主体,石墨为导热填料,导热系数高,粘结强度好,使用方便,但是石墨在600℃存在自身氧化的问题,导致该产品最高使用温度仅有400℃,无法满足钢铁、焦化行业相关管道和设备的节能性能。cn106085252a公开了一种导热胶泥及其制备方法和应用,采用耐高温无机胶,碳化硅为耐高温导热填料,具有强度高,耐高温的性能,使用温度超过1000℃,由于焦化、钢铁以及电力等户外环境复杂,在长期使用时没有很强的抗高温氧化性,导致长期使用中存在焦化设备和管道的检修风险,增加了设备的故障率,影响了余热回收,同时由于产品原材料成本较高,使用受到很大限制,因此寻求一种经济耐用、超高效节能的材料显得至关重要。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种导热节能材料及其制备方法和应用,用以解决目前的导热胶泥价格昂贵、导热系数低以及耐高温氧化性差的问题。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

3、本发明公开了一种导热节能材料的制备方法,步骤如下:

4、1)将0.1~2重量份表面活性剂和5~10重量份去离子水混合混匀,得到表面活性剂溶液;

5、2)将30~50重量份导热填料在温度≤40℃条件下搅拌,并喷洒步骤1)制得的表面活性剂溶液,直至导热填料手握成团、手松即散时,出料干燥,粉碎过筛,得到处理后的导热填料;

6、3)将40~60重量份混凝剂分散搅拌,并依次加入0.1~3重量份浸润剂、0.1~3重量份调节剂、0.1~10重量份填料和步骤2)得到的处理后的导热填料,搅拌均匀至膏状,出料,得到导热节能材料。

7、优选地,所述混凝剂为无机改性杂化硅树脂或水性无机硅自干耐高温树脂。

8、优选地,所述填料为高岭土、氧化铝、硅藻土、氧化硅和氧化锌中的一种或多种。

9、优选地,所述导热填料为磷片石墨、可膨胀石墨以及人造石墨中的一种或者多种。

10、优选地,所述浸润剂为三苯乙基苯酚聚氧乙烯醚磷酸钠、六偏磷酸钠和三苯乙基苯酚聚氧乙烯基醚磷酸钾中的一种或多种。

11、优选地,所述调节剂为聚乙烯醇、羟甲基纤维素和羟乙基纤维素中的至少一种。

12、优选地,所述表面活性剂为脂肪醇聚氧乙烯醚羧酸钠、脂肪醇聚氧乙烯醚磷酸钠或脂肪醇聚氧乙烯醚硫酸钠。

13、优选地,步骤2)中,采用捏合机进行搅拌;步骤3)中,采用分散机进行分散搅拌。

14、优选地,步骤2)中,搅拌的温度条件为30℃~40℃。

15、本发明还公开了上述制备方法制得的导热节能材料。

16、优选地,所述导热节能材料的导热系数为15.81~16.90w/m.k。

17、本发明还公开了上述导热节能材料在焦化上升管换热领域中的应用。

18、与现有技术相比,本发明具有以下有益效果:

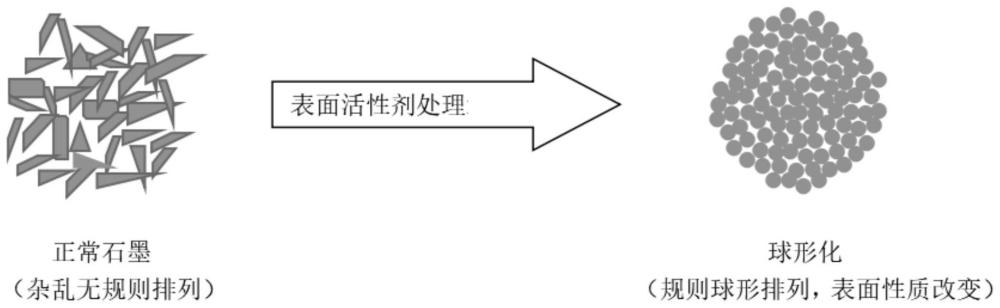

19、本发明提供的一种导热节能材料的制备方法,采用表面活性剂处理导热填料,并结合搅拌作用对导热填料施加外力进行球形化处理。球形化处理改性原理为搅拌过程中对导热填料施加外力时,在导热填料细碎化的同时,厚度方向上互相粘结,片径减小,厚度变大而粒状化,逐渐失去取向性。球形化处理在低温条件下(≤40℃)进行,一是能够防止表面活性剂溶液的挥发,减少用量,降低生产成本,二是减少反应过程中出现的热熔现象,降低粘性,从而保证处理后的导热填料集中分布。经处理后,导热填料的颗粒形态和表面特性发生变化,颗粒基本呈现球形化,原有的比表面积、表面能降低;同时由于亲水性表面活性剂的加入,表面活性剂具有的活性基团能够与导热填料产生更加牢固的化学结合,使得球形化的导热填料的表面特征发生变化,增加了导热填料和混凝剂的亲和性,表面亲和力大幅提升。将改性后的导热填料与混凝剂、浸润剂、调节剂和填料混合搅拌,得到最终的导热节能材料。整个制备方法中,混凝剂、浸润剂、调节剂和填料均为市场上现有的能够起到相应作用的原料,通过生产工艺的调整从而提高得到的导热节能材料的性能,减少了高价格高性能原料的使用,从而降低价格成本。在成本更低的基础上,制得的导热节能材料相比传统导热胶泥,粒径分布更加集中,导热系数更加接近焦化设备和上升管管道,耐高温氧化性提高(理论可提高至1000℃高温),由于材料具有生产所具有的耐高温性,因而能够充分回收和利用焦炉炼焦过程产生的显热荒煤气以及余热,降低能耗,节约资源,达到高效节能的目的,在焦炉显热荒煤气余热回收中起到关键的作用。在使用时将该导热节能材料涂抹于伴热管和工艺管道之间,设备结合缝隙之间,能够改变传热模式从热辐射到热传导和热辐射结合的方式,在高温焦化炉上升管外伴热管和上升管之间,提高传热的效果,在600~1000℃的高温下具备不软化、不熔融的性能。

20、进一步地,表面活性剂选用脂肪醇聚氧乙烯醚羧酸钠、脂肪醇聚氧乙烯醚磷酸钠或脂肪醇聚氧乙烯醚硫酸钠,区别于传统的有机硅类表面改性剂所具有的表面吸附、物理沉积,能够增加和体系的亲和力,提高制得的导热节能材料的粘结性和耐高温性。

技术特征:

1.一种导热节能材料的制备方法,其特征在于,步骤如下:

2.根据权利要求1所述的一种导热节能材料的制备方法,其特征在于,所述混凝剂为无机改性杂化硅树脂或水性无机硅自干耐高温树脂。

3.根据权利要求1所述的一种导热节能材料的制备方法,其特征在于,所述填料为高岭土、氧化铝、硅藻土、氧化硅和氧化锌中的一种或多种。

4.根据权利要求1所述的一种导热节能材料的制备方法,其特征在于,所述导热填料为磷片石墨、可膨胀石墨以及人造石墨中的一种或者多种。

5.根据权利要求1所述的一种导热节能材料的制备方法,其特征在于,所述浸润剂为三苯乙基苯酚聚氧乙烯醚磷酸钠、六偏磷酸钠和三苯乙基苯酚聚氧乙烯基醚磷酸钾中的一种或多种。

6.根据权利要求1所述的一种导热节能材料的制备方法,其特征在于,所述调节剂为聚乙烯醇、羟甲基纤维素和羟乙基纤维素中的至少一种。

7.根据权利要求1所述的一种导热节能材料的制备方法,其特征在于,所述表面活性剂为脂肪醇聚氧乙烯醚羧酸钠、脂肪醇聚氧乙烯醚磷酸钠或脂肪醇聚氧乙烯醚硫酸钠。

8.根据权利要求1所述的一种导热节能材料的制备方法,其特征在于,步骤2)中,采用捏合机进行搅拌;步骤3)中,采用分散机进行分散搅拌。

9.权利要求1~8任意一项所述制备方法制得的导热节能材料。

10.权利要求9所述的导热节能材料在焦化上升管换热领域中的应用。

技术总结

本发明公开了一种导热节能材料及其制备方法和应用,属于新能源及节能技术领域。以重量份计,将0.1~2份表面活性剂和5~10份去离子水混合混匀,得到表面活性剂溶液;将30~50份导热填料在温度≤40℃条件下搅拌,并喷洒制得的表面活性剂溶液,直至导热填料手握成团、手松即散时,出料干燥,粉碎过筛,得到处理后的导热填料;将40~60份混凝剂进行分散搅拌,并依次加入0.1~3份浸润剂、0.1~3份调节剂、0.1~10份填料和处理后的导热填料,搅拌均匀至膏状,出料,得到导热节能材料。该导热节能材料粒径分布集中,导热系数为15.812~16.902w/m.k,原料价廉易得,能够有效解决导热胶泥价格昂贵、导热系数低以及耐高温氧化性差的问题。

技术研发人员:陈力群,陈学西,刘慧芳,周保平

受保护的技术使用者:陕西驭腾能源环保科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!