单组分脱乙醇型有机硅密封胶组合物及其制备方法与流程

本发明属于有机硅密封胶领域,并且尤其涉及单组分脱乙醇型有机硅密封胶组合物及其制备方法。

背景技术:

1、单组分脱醇型有机硅密封胶广泛应用于电子电器、5g通讯、道路交通、新能源、汽车、幕墙门窗、航空航天等各个行业。由于技术原因,目前市面上低模量的单组分脱醇型有机硅密封胶较为少见,而低模量的单组分脱乙醇型有机硅密封胶更加少见。脱乙醇型有机硅密封胶不管是用于家装建材,还是用于电子电器等领域,其环保性能都更加具有优势。

2、中国专利cn108822790b公开了一种单组份脱醇型低模量硅酮耐候密封胶及其制备方法,属于硅酮耐候密封胶领域,包括α,ω-二羟基聚二甲基硅氧烷、碳酸钙、触变剂、二甲基硅油、扩链剂、交联剂、偶联剂和催化剂,扩链剂包括有第一扩链剂和第二扩链剂,第一扩链剂为硅烷低聚物,第二扩链剂为长链碳硅氧基类的固态硅烷。在制备过程中,交联剂、第一扩链剂和第二扩链剂之间添加顺序依次为:第一扩链剂、交联剂和第二扩链剂。改专利通过选择适合的扩链剂和改善制备工艺,从而得到环保、表干时间短、低模量、高伸长率的单组份脱醇型硅酮密封胶,适合应用在超高层建筑填缝、大型混凝土设施、道路、桥梁、机场跑道等设施的混凝土伸缩缝的密封,满足行业和市场的要求。

3、中国专利cn103436216b提供了一种脱醇型低模量高伸长率的有机硅密封胶及其制备方法,该有机硅密封胶由基础聚合物100份、增塑剂5-30份、填料5-150份、交联剂1-15份,触变剂1-5份、稳定剂0.2-3份、催化剂0.5-3份、偶联剂0.5-3份组成,制备时,将上述原料加入到高速分散搅拌机内于真空度0.06-0.095mpa,转速20-600rpm进行化学反应60-180分钟制得,该专利的有机硅密封胶具有低模量和高伸长率,弹性恢复率好,良好的耐老化性能和高低温性能。

4、中国专利申请cn114214026a公开了一种脱醇型高弹性低模量硅酮密封胶及其制备方法。其脱醇型高弹性低模量硅酮密封胶由以下原料制成:纳米碳酸钙、107基胶、硅油、气相白炭黑、第一交联剂、第二交联剂、偶联剂和钛催化剂;其制备方法包括以下步骤:s1、在110-150℃的条件下,将纳米碳酸钙、107基胶和硅油混合搅拌均匀得到混合物a;s2、将混合物a冷却至25-30℃,加入第二交联剂,混合搅拌;s3,加入第一交联剂,混合搅拌;s4、加入气相白炭黑,混合搅拌;s5、向s4中混合搅拌后的物料内加入偶联剂和催化剂,混合搅拌,灌装得到成品。中国专利申请cn114214026a的产品具有提高脱醇型硅酮胶的固化速率的优点。

5、中国专利申请cn113897171a公开了一种高位移脱醇型阻燃防火密封胶及其制备方法。高位移脱醇型阻燃防火密封胶,以重量份计,其原料包括α,ω-二羟基聚二甲基硅氧烷100份、脱醇型扩链剂5-10份、反应性增塑剂30-60份、碳酸钙50-100份、超细改性阻燃填料40-90份、脱醇型固化剂25-55份、触变剂5-20份和第一催化剂1份。中国专利申请cn113897171a的密封胶具有优良的化学稳定性、耐气候老化性、触变性和施工性等,可作为建筑幕墙的密封材料。

6、中国专利cn108179003b公开了一种脱醇型硅酮耐候密封胶及其制备方法。以重量份计,该硅酮耐候密封胶由以下原料制备而成:甲基二甲氧基封端的107胶100份、二甲基硅油0~40份、单羟基硅油10~40份、无机填料60~200份、复配交联剂2~10份、硅烷偶联剂0.5~3份、催化剂0.05~0.5份;所述复配交联剂选自甲基三甲氧基硅烷、甲基三乙氧基硅烷、甲基三丙氧机硅烷、正硅酸甲脂、正硅酸乙酯、正硅酸异丙脂、二甲基二甲氧基硅烷、二甲基二乙氧基硅烷和二甲基二丙氧基硅烷中的至少两种。该硅酮耐候密封胶具有较低的模量和高级别的位移能力,对幕墙板块应力小,并且具有优异的耐候性和良好的粘结性和耐水粘结性。

7、但是,现在技术的单组分脱醇型有机硅密封胶尤其存在以下的一个或多个问题:

8、(1)胶在固化过程中会释放甲醇,不够环保;

9、(2)扩链剂的活性不够高,在胶固化过程中扩链作用不明显;

10、(3)扩链剂无法采购,且制备难度高,制备过程对环境污染较大;

11、(4)d3~d10环硅氧烷含量高,不够环保。

技术实现思路

1、因此,本发明的目的是针对现有技术中存在的问题,提供了单组分脱乙醇型有机硅密封胶组合物及其制备方法,本发明的单组分脱乙醇型有机硅密封胶组合物在固化过程中不释放甲醇,不论是用于室内外装修还是电子电器产品,都更加环保健康。

2、本发明的目的是通过以下技术方案实现的。

3、第一方面,本发明提供了单组分脱乙醇型有机硅密封胶组合物,其中,所述密封胶组合物包含100重量份基胶、1~150重量份补强填料、1~10重量份交联剂和0.01~5重量份催化剂;其中,所述基胶包含乙氧基封端聚合物和乙氧基封端扩链剂,所述乙氧基封端聚合物包括选自式i和式ii所示聚合物中的至少一种,所述乙氧基封端扩链剂包括式iii所示聚合物,以及所述乙氧基封端聚合物与所述乙氧基封端扩链剂的重量比为8:2~5:5;

4、

5、式i中,r1和r2相同或不同,各自独立地选自甲基、乙基和苯基;r3选自甲基、乙烯基、二乙胺基甲基、苯氨基甲基、氨丙基、氨乙基氨丙基(例如,n-(β-氨乙基)-γ-氨丙基)和乙氧基;m的范围为100~5000;

6、

7、式ii中,r4和r5相同或不同,各自独立地选自甲基、乙基和苯基;r6选自甲基和乙氧基;x为—ch2ch2—;n的范围为100~5000;

8、

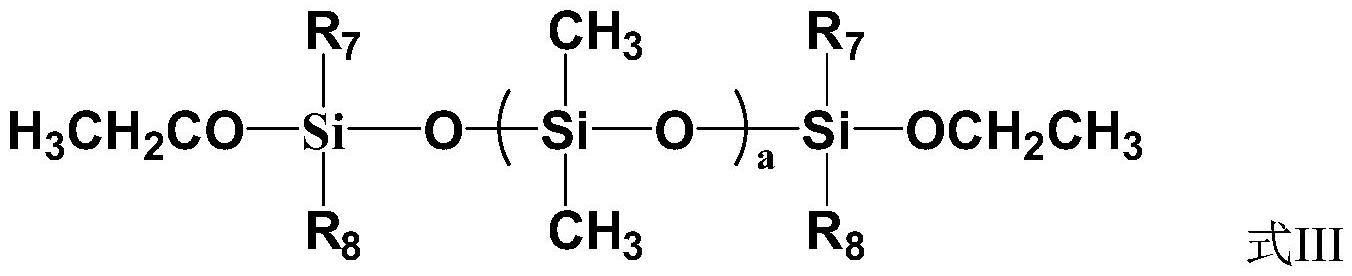

9、式iii中,r7选自二乙胺基甲基、二氯甲基和苯胺甲基;r8选自甲基、丙基、乙烯基和—o—si(ch3)3;a的范围为10~3000。

10、本发明的单组分脱乙醇型有机硅密封胶组合物中,选用特定的乙氧基封端聚合物和乙氧基封端扩链剂作为基胶,在固化过程中不释放甲醇,可以用于室内外装修还是电子电器产品,都更加环保健康。进一步地,与每一端只含有一个乙氧基的普通硅-乙氧基的水解活性较低,难以起到扩链作用相比,本发明中限定的式iii乙氧基封端扩链剂中,乙氧基的水解活性高,式iii所示的乙氧基封端扩链剂在固化过程中能够实现良好的扩链作用,使得胶在固化后具有较高的拉断伸长率。据认为,这样的水解活性是由r7引起的。另外,所述乙氧基封端扩链剂还显示出一定的增塑作用,由此本发明的组合物可以不含增塑剂,也能使组合物保持合适粘度。

11、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,所述密封胶组合物中环硅氧烷的含量低于1000ppm。

12、本发明中,术语“环硅氧烷”是指d3~d10硅氧烷环体。

13、本发明通过控制所述密封胶组合物中环硅氧烷的含量低于1000ppm,符合出口欧盟的svhc标准。

14、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,所述乙氧基封端聚合物25℃下的粘度为500~100000cps。本发明中,如果乙氧基封端聚合物的粘度太高,不利于密封胶组合物的使用;反之,粘度太低,则密封胶组合物的力学性能降低。

15、一方面,本发明可以通过控制式i和式ii所示的乙氧基封端聚合物中的m、n值(聚合度)来控制其粘度。另一方面,本发明还可以通过限定乙氧基封端聚合物的粘度代替限定式i和式ii中m、n值。在一定程度上,聚合度m、n可以用粘度来体现。

16、在一些实施方案中,所述乙氧基封端聚合物25℃下的粘度可以为500cps、750cps、1000cps、1500cps、2000cps、3000cps、4000cps、5000cps、8000cps、10000cps、20000cps、30000cps、40000cps、50000cps、60000cps、80000cps、100000cps或其组成的范围。

17、在另一些实施方案中,m的范围为200~2000;和/或,n的范围为200~2000。

18、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,所述乙氧基封端扩链剂25℃下的粘度为10~50000cps。类似地,本发明中,如果乙氧基封端扩链剂的粘度太高,可能不利于密封胶组合物的使用;反之,粘度太低,则可能会使密封胶组合物的力学性能降低。

19、一方面,本发明可以通过控制式iii所示的乙氧基封端扩链剂中的a值(聚合度)来控制其粘度。另一方面,本发明可以通过限定乙氧基封端扩链剂的粘度代替式iii中a值。在一定程度上,聚合度a可以用粘度来体现。

20、在一些实施方案中,所述乙氧基封端扩链剂25℃下的粘度可以为10cps、20cps、50cps、100cps、150cps、200cps、300cps、400cps、500cps、800cps、1000cps、2000cps、5000cps、8000cps、10000cps、20000cps、30000cps、40000cps、50000cps或其组成的范围。

21、在另一些实施方案中,a的范围为50~1500。

22、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,所述乙氧基封端聚合物和所述乙氧基封端扩链剂的重量比可以为8:2、7:3、6:4、5:5或其组成的范围。如果密封胶组合物中乙氧基封端扩链剂过低,则扩链作用不明显,密封胶在固化之后伸长率得不到显著提升;反之,如果密封胶组合物中乙氧基封端扩链剂过高,则密封胶在固化后难以形成足够多的交联网络结构,强度低,硬度过低,模量过低,同时不能显著提高拉断伸长率,并且可能导致胶表干慢,甚至不固化。

23、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,式i所示的乙氧基封端聚合物可以由含至少两个乙氧基的硅烷交联剂与端羟基聚硅氧烷通过缩合反应制备得到。

24、式ii所示的乙氧基封端聚合物可以由含氢乙氧基硅烷与端乙烯基聚硅氧烷通过硅氢加成反应制备得到,或者由含乙烯基乙氧基硅烷与含端氢聚硅氧烷通过硅氢加成反应制备得到。

25、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,式iii所示的乙氧基封端扩链剂可以由相应的封端剂与端羟基聚硅氧烷通过缩合反应制备得到。

26、本发明中,端羟基聚硅氧烷可以为α,ω-二羟基聚二甲基硅氧烷(107胶),优选为d3~d10硅氧烷环体的含量低于1000ppm的α,ω-二羟基聚二甲基硅氧烷。采用硅氧烷环体的含量低于1000ppm的α,ω-二羟基聚二甲基硅氧烷制备的乙氧基封端聚合物和乙氧基封端扩链剂,最终制备得到的脱乙醇有机硅密封胶的环硅氧烷含量符合svhc标准。

27、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,所述补强填料选自沉淀法白炭黑、气相白炭黑、疏水处理型白炭黑、纳米活性碳酸钙、重质碳酸钙、碳纳米管、石墨烯、玻璃纤维、硅酸盐、纳米蒙脱土及其混合物。

28、在一些实施方案中,所述补强填料选自沉淀法白炭黑、气相白炭黑和疏水处理型白炭黑,所述补强填料的用量为1~30重量份。

29、在一些实施方案中,所述补强填料选自纳米活性碳酸钙和重质碳酸钙,补强填料的用量为50~150重量份,例如90重量份。

30、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,所述交联剂选自正硅酸乙酯、聚正硅酸乙酯、甲基三乙氧基硅烷、乙烯基三乙氧基硅烷、3-氨丙基三乙氧基硅烷、n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、二乙胺基甲基三乙氧基硅烷及其混合物。

31、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,所述交联剂的用量可以为1重量份、2重量份、3重量份、4重量份、5重量份、6重量份、7重量份、8重量份、9重量份、10重量份或其组成的范围。

32、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,所述催化剂选自有机锡、有机锡螯合物、钛酸酯、钛酸酯螯合物、有机铋、氨基硅烷及其混合物。在一些实施方案中,所述催化剂选自钛酸酯催化剂、钛酸酯络合物、二月桂酸二丁基锡、二醋酸二丁基锡及其混合物。

33、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,所述催化剂的用量可以为0.01重量份、0.05重量份、0.1重量份、0.2重量份、0.3重量份、0.4重量份、0.5重量份、0.8重量份、1重量份、2重量份、3重量份、4重量份、5重量份或其组成的范围。

34、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,所述密封胶组合物还包括:

35、

36、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,所述阻燃填料选自氢氧化铝、氢氧化镁、碳(石墨)阻燃剂、氮-磷阻燃剂、磷-硅阻燃剂、含铂阻燃剂及其混合物。

37、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,所述导热填料选自氢氧化铝、氧化铝、氧化锌、氧化铈、氮化铝、氮化硼、氮化硅、碳化硅、石墨烯、碳纳米管、石英粉、铝粉、铜粉、银粉及其混合物。本发明中,所述导热填料优选地进行疏水处理。

38、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,所述偶联剂选自3-氨丙基三乙氧基硅烷、n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、二乙胺基甲基三乙氧基硅烷、十二烷基三乙氧基硅烷、十六烷基三乙氧基硅烷、苯胺甲基三乙氧基硅烷及其混合物。

39、根据本发明提供的单组分脱乙醇型有机硅密封胶组合物,其中,所述增塑剂选自甲基硅油、苯基硅油、乙烯基硅油及其混合物。

40、本发明中,所述增塑剂25℃下的粘度范围可以为0.5~1000cps,优选为1~500cps。

41、第二方面,本发明提供了单组分脱乙醇型有机硅密封胶组合物的制备方法,其中,所述制备方法包括以下步骤:将基胶、补强填料、交联剂、催化剂、可选的阻燃填料、可选的导热填料、可选的偶联剂、可选的颜料和可选的增塑剂和在隔绝湿气下混合均匀,并在10~60℃,优选地20~50℃的温度和-0.085~-0.099mpa负压条件下搅拌15~180min,优选地20~60min,任选地冷却至室温,得到单组分脱乙醇型有机硅密封胶组合物。

42、根据本发明提供的制备方法,其中,可以对单组分脱乙醇型有机硅密封胶组合物的粉体原料进行预除水处理。

43、根据本发明提供的制备方法,其中,式i所示的乙氧基封端聚合物的制备方法包括以下步骤:

44、s100、在10~150℃,优选地20~40℃的温度下,在惰性气体保护下,在任选的缩合催化剂存在下,使含至少两个乙氧基的硅烷交联剂a与端羟基聚硅氧烷进行缩合反应。

45、优选地,步骤s100中缩合反应时间为2-36h,优选为18-36h,例如,24h。

46、优选地,步骤s100中所述含至少两个乙氧基的硅烷交联剂a的结构如式iv所示,

47、

48、式iv中,r3选自甲基、乙烯基、二乙胺基甲基、苯氨基甲基、氨丙基、氨乙基氨丙基和乙氧基;r10为乙基。

49、优选地,步骤s100中所述缩合催化剂为丁酮肟;和/或,基于端羟基聚硅氧烷的重量,所述缩合催化剂的用量为0.001~1重量%。

50、本发明中,步骤s100中端羟基聚硅氧烷与含至少两个乙氧基的硅烷交联剂a的重量比为100:(1~20),优选为100:(1~10)。

51、优选地,步骤s100中的惰性气体为氮气、氦气或氩气。

52、本发明中,步骤s100中端羟基聚硅氧烷的结构可以根据式i确定。

53、根据本发明提供的制备方法,其中,式ⅱ所示乙氧基封端聚合物的制备方法包括以下步骤:

54、s200、在10~150℃,优选地20~40℃的温度下,在惰性气体保护下,在任选的加成型催化剂存在下,使含至少两个乙氧基的硅烷交联剂b与端乙烯基聚硅氧烷进行加成反应。

55、优选地,步骤s200中加成反应时间为2-36h,优选为18-36h,例如,24h。

56、优选地,步骤s200中所述含至少两个乙氧基的硅烷交联剂b为三乙氧基硅烷、甲基二乙氧基硅烷。

57、优选地,步骤s200中所述加成型催化剂选自氯铂酸或者卡斯特铂金催化剂;和/或,基于端乙烯基聚硅氧烷的重量,所述加成型催化剂的用量为0.0001~0.01重量%。

58、优选地,步骤s200中端乙烯基聚硅氧烷与含至少两个乙氧基的硅烷交联剂b的重量比为100:(1~20),优选为100:(1~10)。

59、优选地,步骤s200中的惰性气体为氮气、氦气或氩气。

60、本发明中,硅烷交联剂b与硅烷交联剂a可以相同。另外,端乙烯基聚硅氧烷可以根据式ii确定。

61、根据本发明提供的制备方法,其中,式iii中,r8为—o—si(ch3)3,所述乙氧基封端扩链剂的制备方法包括以下步骤:

62、s310、在10~50℃,优选地20~30℃的温度下,在隔绝湿气条件下,向二乙胺基甲基三乙氧基硅烷、苯胺甲基三乙氧基硅烷或二氯甲基三乙氧基硅烷中滴加相同物质的量的三甲基硅醇,反应90~180min,升温到50~80℃,负压脱出产生的乙醇,得到中间产物;

63、s320、使中间产物与端羟基聚硅氧烷在10~50℃,优选地20~30℃的温度下,在惰性气体保护下,反应90~180min,再升温到50~80℃,负压脱出产生的乙醇,得到乙氧基封端扩链剂。

64、优选地,步骤s320中,中间产物与端羟基聚硅氧烷的重量比为2~10:100。

65、优选地,步骤s320中反应可以在催化剂存在下进行。优选地,所述催化剂选自有机锡,钛酸酯,酸,碱,氨基化合物,丁酮肟。

66、更优选地,步骤s320中催化剂添加量为反应物总重量的0.01~1%。

67、优选地,步骤s320中所述惰性气体为氮气、氦气或氩气。

68、本发明中,s320中所述的端羟基聚硅氧烷可以根据式iii确定。

69、本发明中所述端羟基聚硅氧烷可以为α,ω-二羟基聚二甲基硅氧烷(107胶),优选为d3~d10硅氧烷环体的含量低于1000ppm的α,ω-二羟基聚二甲基硅氧烷。

70、适合用于制备乙氧基封端聚合物的α,ω-二羟基聚二甲基硅氧烷25℃下的粘度可以为500cps、750cps、1000cps、1500cps、2000cps、3000cps、4000cps、5000cps、8000cps、10000cps、20000cps、30000cps、40000cps、50000cps、60000cps、80000cps、100000cps或其组成的范围。

71、适合用于制备乙氧基封端扩链剂的α,ω-二羟基聚二甲基硅氧烷25℃下的粘度可以为10cps、50cps、100cps、150cps、200cps、300cps、400cps、500cps、800cps、1000cps、2000cps、5000cps、8000cps、10000cps、20000cps、30000cps、40000cps、50000cps或其组成的范围。

72、α,ω-二羟基聚二甲基硅氧烷可以购自江西蓝星星火有机硅有限公司的p48系列产品;端乙烯基硅油可以购自江西蓝星星火有机硅有限公司的l621系列产品。

73、本发明具有以下优势:

74、(1)本发明的单组分脱乙醇型有机硅密封胶组合物在固化过程中不释放甲醇,可以用于室内外装修还是电子电器产品,并且都更加环保健康。

75、(2)本发明的单组分脱乙醇型有机硅密封胶组合物中所用的扩链剂容易制备,易于推广应用。

76、(3)本发明的单组分脱乙醇型有机硅密封胶组合物小分子硅氧烷环体含量低,满足欧盟reach法规要去,更加环保,便于出口。

- 还没有人留言评论。精彩留言会获得点赞!