一种快速固化型硅酮胶及其制备方法与流程

本技术涉及胶粘剂领域,尤其是涉及一种快速固化型硅酮胶及其制备方法。

背景技术:

1、硅酮胶俗称玻璃胶,是常见的室温固化胶粘材料,硅酮胶通过接触空气中的水分,内部官能团之间发生反应,从而固化并完成材料粘接。

2、硅酮胶之所以俗称玻璃胶,是因为硅酮胶常用于玻璃的粘接应用,玻璃属于表面能高的材料,硅酮胶容易在玻璃表面铺展,粘接效果好,而对于表面能低的材料,例如pmma材料,俗称亚克力材料,硅酮胶对其往往粘接效果不佳。

3、目前为了解决硅酮胶在pmma材料表面粘接问题,可以采用等离子体表面处理、磨砂或者施加底涂剂的方式,但是如此会导致硅酮胶粘接前的工序增多,影响使用效率,限制了硅酮胶的使用。

技术实现思路

1、为了改善硅酮胶在pmma材料表面的粘接效果,本技术提供一种快速固化型硅酮胶及其制备方法。

2、第一方面,本技术提供的一种快速固化型硅酮胶采用如下的技术方案:

3、一种快速固化型硅酮胶,包括以下重量份的组分:

4、基胶100份;

5、交联剂10~20份;

6、丙烯酸酯改性填料30~45份;

7、改性偶联剂1.6~2.4份;

8、催化剂0.2~0.6份;

9、增塑剂50~60份;

10、所述改性偶联剂的制备原料包括不饱和异氰酸酯、一元饱和脂肪醇、环氧丙烯酸酯、双氨基硅烷、环氧基硅烷、第一引发剂、链转移剂和稀释剂,所述不饱和异氰酸酯、一元饱和脂肪醇、环氧丙烯酸酯、双氨基硅烷、环氧基硅烷的摩尔比为1:(1~1.4):(1.8~3):(1.4~1.8):(1.4~1.8)。

11、通过采用上述技术方案,双氨基硅烷的氨基与环氧基硅烷的环氧基发生预反应,得到改性硅烷。不饱和异氰酸酯与一元饱和脂肪醇反应,然后再与环氧丙烯酸酯引发聚合,得到含氨基甲酸酯基团的丙烯酸酯聚合物,丙烯酸酯聚合物可以通过环氧基与改性硅烷上的氨基反应,得到改性偶联剂。

12、改性偶联剂中的丙烯酸酯聚合物结构与pmma结构相似,提高硅酮胶对pmma表面的相容性和亲和性,有助于改善硅酮胶与pmma界面的结合紧密性,氨基甲酸酯基团与pmma的侧链甲酯基可形成氢键连接,进一步提高硅酮胶与pmma界面的结合紧密性,另外改性偶联剂使得硅酮胶的固化速度都有提高作用。

13、丙烯酸酯改性填料使填料表面的无机相过渡至有机相,并且与连接有丙烯酸酯聚合物的改性偶联剂相适性高,有助于填料分散,并且在固化后结合于交联体系中,提高硅酮胶的拉伸强度。

14、可选的,所述不饱和异氰酸酯选用3-异丙基-二甲基苄基异氰酸酯;所述环氧丙烯酸酯选用丙烯酸缩水甘油酯和甲基丙烯酸缩水甘油酯中的一种或两种。

15、通过采用上述技术方案,3-异丙基-二甲基苄基异氰酸酯适合与丙烯酸酯单体聚合,获得含苯环的丙烯酸酯聚合物,苯环结合在改性偶联剂中有助于改善硅酮胶的结构稳定性,丙烯酸缩水甘油酯和甲基丙烯酸缩水甘油酯能够满足聚合要求并且提供环氧基,以供后续与改性硅烷反应。

16、可选的,所述一元饱和脂肪醇选用正丁醇和正戊醇中的一种或两种。

17、通过采用上述技术方案,正丁醇和正戊醇的链段长度适中,有助于提供一定的空间位阻,促使改性偶联剂内部结构分散不团聚,从而提高促进改性偶联剂在硅酮胶体系中的分散,适应于湿热固化的场景。

18、可选的,所述双氨基硅烷选用n-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷;所述环氧基硅烷选用3-缩水甘油醚氧基丙基三乙氧基硅烷。

19、通过采用上述技术方案,双氨基硅烷选用双氨基结构的n-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷,使得双氨基硅烷能够同时满足环氧基硅烷以及甲基丙烯酸甲酯聚合物的接入连接,双氨基硅烷与环氧基硅烷发生预反应,在得到改性硅烷的同时,并且使改性硅烷中活泼氢的含量降低,减少黄变的现象,从而使改性偶联剂在提升硅酮胶粘接性能和结构稳定性方面发挥更明显的作用。

20、可选的,所述丙烯酸酯改性填料的制备原料包括填料、乙烯基硅烷、甲基丙烯酸甲酯和第二引发剂,所述填料、乙烯基硅烷与甲基丙烯酸甲酯的质量比为1:(0.1~0.3):(0.4~0.55)。

21、通过采用上述技术方案,乙烯基硅烷可作为填料表面的反应位点,从而引入甲基丙烯酸甲酯并聚合,在填料表面形成有机相,有助于填料在硅酮胶体系中分散,从而改善硅酮胶的结构强度。

22、可选的,所述丙烯酸酯改性填料的制备原料还包括乙酸乙烯酯,所述填料与乙酸乙烯酯的质量比为1:(0.16~0.25)。

23、通过采用上述技术方案,乙酸乙烯酯与甲基丙烯酸甲酯共同接入填料表面,改善填料的表面结构与pmma材料的相似性,使处于硅酮胶界面的填料与pmma材料表面充分接触相容,从而改善硅酮胶的粘接能力,并且硅酮胶能够在严苛的湿热环境和腐蚀环境中保持良好的结构强度。

24、可选的,所述填料选用碳酸钙、二氧化硅和二氧化钛中的一种或多种。

25、可选的,所述链转移剂选用十二硫醇。

26、可选的,所述稀释剂选用甲基三甲氧基硅烷。

27、可选的,所述基胶选用107硅橡胶。

28、可选的,所述交联剂选用甲基三丁酮肟基硅烷、乙烯基三丁酮肟基硅烷和四丁酮肟基硅烷中的一种或多种。

29、可选的,所述增塑剂选用二甲基硅油。

30、可选的,所述催化剂选用二丁基二月桂酸锡。

31、第二方面,本技术提供的一种快速固化型硅酮胶采用如下的技术方案:

32、一种快速固化型硅酮胶的制备方法,包括以下步骤:

33、在基胶中加入增塑剂、交联剂、催化剂和改性偶联剂,搅拌均匀后加入丙烯酸酯改性填料,继续搅拌均匀后出料,制得快速固化型硅酮胶。

34、通过采用上述技术方案,丙烯酸酯改性填料在最后加入,有助于填料的分散均匀。

35、可选的,所述改性偶联剂的制备方法,包括以下步骤:

36、将第一引发剂与部分稀释剂混合,得到第一引发剂溶液;

37、将不饱和异氰酸酯与一元饱和脂肪醇混合,加热至75~85℃,反应1~2h,然后调节温度至60~70℃,加入部分稀释剂、链转移剂和环氧丙烯酸酯,滴加第一引发剂溶液,滴加完毕后继续反应40~70min,反应结束后冷却,得到丙烯酸酯聚合物;

38、将双氨基硅烷分散于部分稀释剂中,加热至70~80℃,滴加环氧基硅烷,滴加完毕后升温至90~95℃,继续反应40~70min,得到改性硅烷,然后降温至60~70℃,滴加丙烯酸酯聚合物,滴加完毕后继续反应60~100min,得到改性偶联剂。

39、通过采用上述技术方案,先制得丙烯酸酯聚合物,后结合改性硅烷,有助于改善改性偶联剂在硅酮胶中的分散性和均匀性,从而发挥改性偶联剂促进粘接的作用。

40、可选的,所述丙烯酸酯改性填料的制备方法,包括以下步骤:

41、将填料加入溶剂中搅拌均匀,加热至50~65℃,滴加乙烯基硅烷,滴加完毕后继续反应2~3h,反应结束后过滤,得到改性填料;

42、将第二引发剂与部分溶剂混合,得到第二引发剂溶液;

43、再另取溶剂,将所述改性填料与甲基丙烯酸甲酯加入溶剂中,加热至60~70℃,滴加第二引发剂溶液,滴加完毕后继续反应2~3h,反应结束后过滤,得到丙烯酸酯改性填料。

44、通过采用上述技术方案,采用引发聚合的方式,将甲基丙烯酸甲酯与乙烯基硅烷反应结合,实现丙烯酸酯对填料表面的接枝改性,从而改善硅酮胶对亚克力材料的粘接能力。

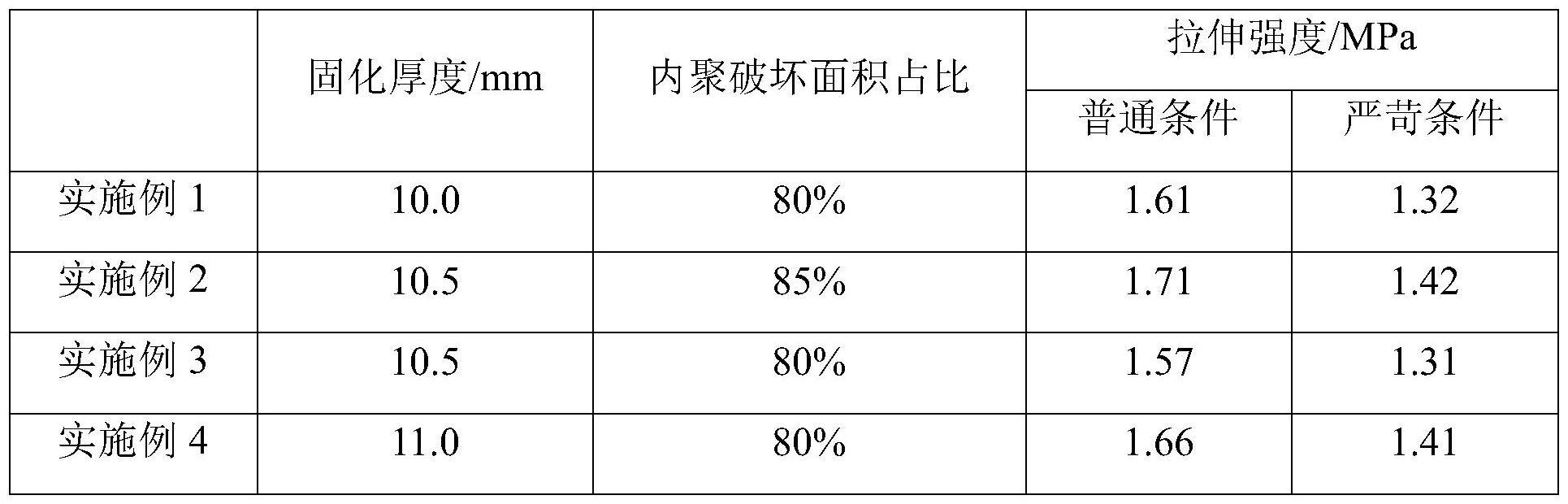

45、综上所述,本技术具有以下有益效果:

46、1、本技术的改性偶联剂中的丙烯酸酯聚合物结构与pmma结构相似,提高硅酮胶对pmma表面的相容性和亲和性,有助于改善硅酮胶与pmma界面的结合紧密性,氨基甲酸酯基团与pmma的侧链甲酯基可形成氢键连接,进一步提高硅酮胶与pmma界面的结合紧密性,另外改性偶联剂使得硅酮胶的固化深度以及固化速度都有提高作用。丙烯酸酯改性填料使填料表面的无机相过渡至有机相,并且与连接有丙烯酸酯聚合物的改性偶联剂相适性高,有助于填料分散,并且在固化后结合于交联体系中,提高硅酮胶的拉伸强度。

47、2、丙烯酸酯改性填料采用乙酸乙烯酯与甲基丙烯酸甲酯共同接入填料表面,改善填料的表面结构与pmma材料的相似性,使处于硅酮胶界面的填料与pmma材料表面充分接触相容,从而改善硅酮胶的粘接能力,并且硅酮胶能够在严苛的湿热环境和腐蚀环境中保持良好的结构强度。

- 还没有人留言评论。精彩留言会获得点赞!