一种陶瓷基高韧性高温粘结剂及提高陶瓷基高韧性高温粘结剂性能的方法

本发明涉及陶瓷粘粘剂,特别涉及一种陶瓷基高韧性高温粘结剂及提高陶瓷基高韧性高温粘结剂性能的方法。

背景技术:

1、sic陶瓷具有热膨胀系数低、热稳定性和化学稳定性好、耐腐蚀、抗氧化等特点,是航空航天领域高温结构功能集成部件的常用候选材料,但大尺寸复杂结构材料却受限于其固有的脆性和低延展性,而且极端的服役环境要求粘结剂具有高强度、韧性好、耐久性好的特点,且能同时满足短时耐高温需求。

2、目前,聚合物转化陶瓷法(pdc)因具有低温合成性和成分可控性等优点,不仅被广泛用于超高温陶瓷(sihfcn、sihfbcn等)的制备,也常被用于陶瓷基高韧性高温粘结剂的制备,因此,以sihfcn/sihfbcn陶瓷前驱体作为基体,通过合理方式对其改性,可获得耐温性能优良的高温粘结剂,但是此类陶瓷先驱体在交联固化和热处理过程中发生的反应易导致粘结剂中裂纹、孔洞等缺陷,为了克服这一缺陷,引入活性填料或聚合物添加剂可有效弥合高温粘结剂中的裂纹和孔洞等,改善粘结层致密度,提高接头强度和耐高温性能,但利用pdc方法制备的耐高温粘结剂相成分主相为陶瓷,脆性较大,使粘结接头处发生断裂时常表现为易引发灾难性问题的脆性断裂,极大地阻碍了陶瓷基高韧性高温粘结剂的工程应用。

3、为了使粘结剂更符合工程需求,提高粘结剂的粘接强度和韧性至关重要,因此,研究并选择合适的增强相以及优化制备工艺是获得高强度且韧性好的耐高温粘结剂的重点。

技术实现思路

1、针对上述已有技术中存在的缺陷,本发明的目的在于提供一种陶瓷基高韧性高温粘结剂及提高陶瓷基高韧性高温粘结剂性能的方法,通过调节粘结剂组成配方并优化制备工艺,获得粘结强度更高、韧性更佳的陶瓷基高韧性高温粘结剂,从而解决背景技术中存在的问题。

2、本发明以sihfbcn陶瓷前驱体为基体,通过引入活性填料和聚合物添加剂,有效改善粘结层致密度,使用tib2作为其中一种活性填料,其引入可显著提高粘结剂的室温力学性能,由于tib2氧化后在粘结剂中形成tio2和b2o3,有效弥补了先驱体的体积收缩导致的较差的界面结合力,使粘结剂的陶瓷产率提高,但b2o3玻璃相在高温下会软化熔融,使粘结剂的有效粘接面积减少,粘结强度下降,甚至在界面处产生滑移,导致高温性能随着b2o3的增加而减少,因此本发明进一步引入聚硅氧烷(pso),使其与b2o3生成b2o3-sio2玻璃,减少高温下的b2o3挥发,增加了粘结剂的陶瓷产率并减少裂纹,同时b2o3-sio2玻璃可以减少tib2的氧化,使tib2起到更好的颗粒增强效果,进一步通过sic nws(sic纳米线)作为另一种增强相填料,且经过优化制备工艺使sic nws增强相在粘结剂中均匀分散并与粘结剂的界面牢固结合,达到改善粘结剂的强度和韧性的目的。

3、本发明公开的第一方面为:一种陶瓷基高韧性高温粘结剂,该粘结剂以sihfbcn陶瓷前驱体为基体,以pso为聚合物添加剂,以tib2和sic nws为填料,并将sihfbcn陶瓷前驱体、tib2、pso、sic nws按比例混合制成。

4、上述方案的进一步优选方案为:sihfbcn陶瓷前驱体、tib2、pso、sic nws的质量比为8:3:2:0.12~0.5。

5、上述方案的进一步优选方案为:sihfbcn陶瓷前驱体、tib2、pso、sic nws的质量比为8:3:2:0.25。

6、本发明公开的第二方面为:一种提高陶瓷基高韧性高温粘结剂性能的方法,利用上述任一项公开的任一方面的陶瓷基高韧性高温粘结剂进行以下步骤:

7、s1:将待粘结陶瓷基体和sic nws进行预处理;

8、s2:按比例称量sihfbcn陶瓷前驱体、tib2、pso、sic nws原料,用称量的原料调配成粘结剂并混合均匀;

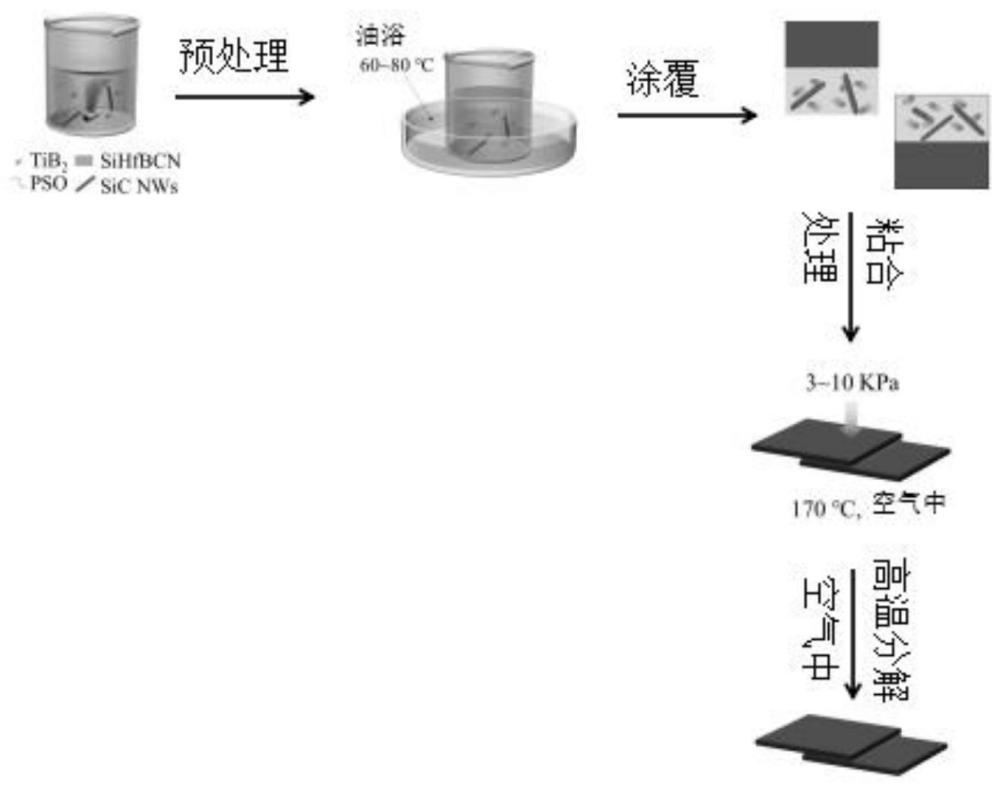

9、s3:将混合均匀的粘结剂进行水浴或油浴预处理;

10、s4:将步骤s3得到的粘结剂均匀涂覆于步骤s1预处理后的至少两个待粘结陶瓷基体的粘结表面,将粘结表面相互搭接后施加压力;

11、s5:将步骤s4中得到的陶瓷基体置于烘箱中升温至170℃并固化2~4h;

12、s6:将粘结剂固化后的陶瓷基体置于箱式炉中,在800~1200℃下热处理2~3h,降温至300~600℃后随炉冷却。

13、优选地,在步骤s1中,待粘结陶瓷基体为sic陶瓷基体,其尺寸为20mm×20mm×2mm。

14、基于上述方案,进一步地,在步骤s1中,sic nws的直径为0.1~0.5μm,长径比为100~200。

15、基于上述方案,进一步地,在步骤s2中,sihfbcn陶瓷前驱体、tib2、pso、sic nws的质量比为8:3:2:0.12~0.5。

16、基于上述方案,进一步地,在步骤s2中,将调配的粘结剂经超声处理后,利用磁力搅拌使其充分混合均匀。

17、基于上述方案,进一步地,磁力搅拌的转速为600~1000r/min,搅拌时间为3~5h。

18、基于上述方案,进一步地,在步骤s2调配粘结剂和步骤s4涂覆粘结剂时,可加入适量溶剂调节粘结剂的粘度,优选地,加入的溶剂为甲苯或四氢呋喃。

19、本发明公开的第三方面为:一种陶瓷基高韧性高温粘结剂在面向不高于1200℃的高温氧化服役环境的陶瓷材料及陶瓷基复合材料的制造、修复及热防护系统的安装方面的应用。

20、本发明的技术方案与现有技术相比,具有的有益效果如下:

21、1、本发明的陶瓷基高韧性高温粘结剂以sihfbcn陶瓷前驱体作为基体,通过加入tib2活性填料提高粘结剂的陶瓷产率和室温力学性能,加入pso进一步增加粘结剂的陶瓷产率并同步减少裂纹和孔洞的缺陷,引入sic nws进一步改善粘结剂的强度和韧性,得到强度高、韧性好的陶瓷基耐高温粘结剂。

22、2、本发明的提高陶瓷基高韧性高温粘结剂性能的方法通过优化制备工艺条件和工艺参数,达到了提高陶瓷产率和改善粘结层致密度的效果,相较于未改性的高温粘结剂,陶瓷产率最高提高了24%,粘结层致密度得到改善,在空气中热解后,粘结剂的室温粘结强度最高提升约4倍,空气中高温粘结强度(1000℃)最高提升约2.4倍,高温下的断裂位移明显增大,且呈韧性断裂模式,断裂位移最大提升了106%,表明粘结剂的强度和韧性均得到提升。

技术特征:

1.一种陶瓷基高韧性高温粘结剂,其特征在于,该粘结剂以sihfbcn陶瓷前驱体为基体,以pso为聚合物添加剂,以tib2和sic nws为填料,并将sihfbcn陶瓷前驱体、tib2、pso、sic nws按比例混合制成。

2.根据权利要求1所述的一种陶瓷基高韧性高温粘结剂,其特征在于,sihfbcn陶瓷前驱体、tib2、pso、sic nws的质量比为8:3:2:0.12~0.5。

3.根据权利要求2所述的一种陶瓷基高韧性高温粘结剂,其特征在于,sihfbcn陶瓷前驱体、tib2、pso、sic nws的质量比为8:3:2:0.25。

4.一种提高陶瓷基高韧性高温粘结剂性能的方法,其特征在于,对权利要求1-3中任一项所述的陶瓷基高韧性高温粘结剂进行性能提高的步骤具体如下:

5.根据权利要求4所述的一种提高陶瓷基高韧性高温粘结剂性能的方法,其特征在于,在步骤s1中,sic nws的直径为0.1~0.5μm,长径比为100~200。

6.根据权利要求4所述的一种提高陶瓷基高韧性高温粘结剂性能的方法,其特征在于,在步骤s2中,sihfbcn陶瓷前驱体、tib2、pso、sic nws的质量比为8:3:2:0.12~0.5。

7.根据权利要求4所述的一种提高陶瓷基高韧性高温粘结剂性能的方法,其特征在于,在步骤s2中,将调配的粘结剂经超声处理后,利用磁力搅拌使其充分混合均匀。

8.根据权利要求7所述的一种提高陶瓷基高韧性高温粘结剂性能的方法,其特征在于,磁力搅拌的转速为600~1000r/min,搅拌时间为3~5h。

9.根据权利要求4所述的一种提高陶瓷基高韧性高温粘结剂性能的方法,其特征在于,在步骤s2调配粘结剂和步骤s4涂覆粘结剂时,加入甲苯或四氢呋喃调节粘结剂的粘度。

10.一种如权利要求1-3中任一项所述的陶瓷基高韧性高温粘结剂在面向极端服役环境的陶瓷材料及陶瓷基复合材料的制造、修复及热防护系统的安装方面的应用。

技术总结

本发明为一种陶瓷基高韧性高温粘结剂及提高陶瓷基高韧性高温粘结剂性能的方法,属于陶瓷粘粘剂技术领域。针对目前高温粘结剂存在的脆性大易断裂问题,本发明以SiHfBCN陶瓷前驱体为基体、以PSO为聚合物添加剂,以TiB<subgt;2</subgt;和SiC NWs为填料,并将其按质量比8:3:2:0.12~0.5制备出粘结剂,并经过优化制备工艺使SiC NWs增强相在粘结剂中均匀分散并与粘结剂的界面牢固结合,有效提高陶瓷产率、增强粘粘剂的强度和韧性。热解后,粘结剂的室温粘结强度和高温粘结强度均得到较大提升,高温下的断裂位移明显增大,且呈韧性断裂模式,断裂位移最大提升了106%,表明本发明制备的粘结剂的强度和韧性均得到提升。

技术研发人员:朱喜月,李敏,徐兴亚,栾新刚,成来飞

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!