一种聚酯薄膜涂料及其涂覆得到的预涂UV增强聚酯薄膜的制作方法

本发明涉及一种聚酯薄膜涂料及其涂覆得到的预涂uv增强聚酯薄膜,具体来说是提供一种用于涂覆聚酯薄膜的涂料,以及将该涂料涂覆于聚酯薄膜形成的预涂uv增强聚酯薄膜,该预涂uv增强聚脂薄膜用于涂覆uv涂层后,可使聚酯薄膜与uv涂层之间具有优良的结合性能。

背景技术:

1、双向拉伸聚酯薄膜(bopet)具有透明度高、无毒无味、抗拉伸强度大、挺度佳、不易破损、电气和光电性能优良、且耐化学腐蚀及尺寸稳定等诸多优良特性,但是它也存在化学附着力稍差的不足。

2、目前高档纸盒等包装物很多都要转印镭射防伪标识。该镭射防伪标识是在聚酯基膜上涂覆环氧/聚氨酯类型的uv光油印刷层,而深纹的镭射防伪标识需要图像层具有7—10μm的厚度。普通的聚酯薄膜涂覆上uv光油后由于与uv光油结合力不佳导致印刷层脱落,尤其在低温(零下)存储后uv光油附着力消失,大大限制了使用范围。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种聚酯薄膜涂料及其涂覆得到的预涂uv增强聚酯薄膜,该预涂uv增强聚酯薄膜用于涂覆uv光油后,可解决uv涂层与聚酯基膜低温下容易剥离的问题,使该预涂uv增强聚酯薄膜及其涂覆uv光油后形成的镭射防伪标识可以得到广泛应用。

2、本发明的聚脂薄膜涂料由以下重量百分比的组分组成:水性聚氨酯乳液(18—25)%,聚碳化二亚胺水溶液(0.2—1)%,三聚氰胺甲醛树脂水溶液(0.2—1)%,多缩水甘油醚(0.2—1)%,对甲苯磺酸铵盐水溶液(0.2—1)%,磷酸(0.1—0.8)%,表面活性剂(0.1—0.5)%,余量为去离子水。

3、本发明中,水性聚氨酯乳液的聚氨酯含量(39—41)wt%,三乙胺(3—5)wt%,余量为水,其粘度(1—200)mpa.s,优选是(10—100)mpa.s。水性聚氨酯材料存在不饱和键,可与油墨、uv光油等材料发生化学交联反应,形成新化学键连接,将油墨、uv光油等印刷层牢牢粘度在聚酯膜层上。

4、本发明中,聚碳化二亚胺水溶液固含量40wt%,粘度约130mpa∙s。聚碳化二亚胺可作为水性聚氨酯的交联剂,使聚氨酯树酯发生交联、固化,提高涂层硬度,同时由于反应速度较快,而和水反应相当慢的特点,可快速固化水性聚氨酯,并使化学处理涂层具备耐低温、耐水解、耐酸碱的功能。

5、本发明中,三聚氰胺甲醛树脂水溶液固含量80wt%。三聚氰胺甲醛树脂由于自身化学结构,具有较高的反应活性,可以和聚氨酯上的羟基、氨基、聚酯上的羧基等反应形成交联结构,使涂层与聚酯膜层间形成化学交联,提高聚酯膜层与化学涂层间的附着力。

6、本发明中,多缩水甘油醚粘度(2000—10000)mpa∙s,优选是(2000—5000)mpa∙s。多缩水甘油醚可与三聚氰胺甲醛树脂反应形成交联结构,与三聚氰胺甲醛树脂一起作为乳液交联剂协同反应,以加强涂液体系的交联固化作用,提高涂层与膜层的附着力。

7、本发明中,对甲苯磺酸铵盐水溶液浓度为10wt%。对甲苯磺酸铵盐常作为三聚氰胺甲醛树脂的催化剂,当水性聚氨酯乳液与三聚氰胺甲醛树脂混合使用时可以加快三聚氰胺甲醛树脂的交联速度。

8、本发明中,磷酸可用于正向催化作用,加快交联反应速度,提高涂液的稳定性,避免出现沉淀。

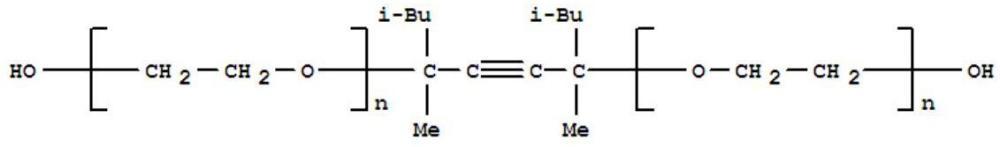

9、本发明中,表面活性剂为2,4,7,9-四甲基-5-癸炔-4,7-二醇乙氧基化物,其结构式是:

10、

11、可降低涂液的表面活性,有利于涂液在聚酯膜层上流平均匀铺展。

12、本发明的预涂uv增强聚酯薄膜包括双向拉伸聚酯薄膜层和界面增效化学涂层,所述界面增效化学涂层是所述聚酯薄膜涂料涂覆于所述双向拉伸聚酯薄膜层形成的涂层。

13、所述双向拉伸聚酯薄膜层厚度为(10—40)μm,优选为15μm,采用三层共挤结构,包括一个芯层和上下两个表层,芯层采用(8—10)wt%的二氧化硅含量为3000ppm的二氧化硅母料与(90—92)wt%的聚酯切片的混合物,上下两个表层采用(45—55)wt%的二氧化硅含量为3000ppm的二氧化硅母料和(45—55)wt%的聚酯切片的混合物,芯层厚度占聚酯薄膜总厚度的(80—90)%;上下两个表层厚度各占聚酯薄膜总厚度的(5—10)%。

14、本发明中,预涂uv增强聚酯薄膜的涂覆方法,包括以下步骤:

15、a、聚酯薄膜涂料配制:使用带有旋转搅拌的配液罐,按权利要求1—3中任一权利要求所述比例,将所述的水性聚氨酯乳液和去离子水混合均匀,再依次加入所述的聚碳化二亚胺水溶液,磷酸,三聚氰胺甲醛树脂水溶液,多缩水甘油醚,对甲苯磺酸铵水溶液和表面活性剂,搅拌均匀,得到聚酯薄膜涂料;

16、b1、按权利要求4—5中任一权利要求所述双向拉伸聚酯薄膜层材料经挤出机混合挤出,冷却铸片,经(3—5)倍的纵向拉伸,进行单面电晕处理,在电晕处理过的表面上涂覆步骤a得到的聚酯薄膜涂料,湿涂量为(3.0—7.0)g/m2,经(101—105)℃干燥后,进行(3—5)倍的横向拉伸,收卷制成预涂uv增强聚酯薄膜;或者

17、b2、按权利要求4—5中任一权利要求所述双向拉伸聚酯薄膜层材料经挤出机混合挤出,冷却铸片,经(3—5)倍的纵向拉伸,(3—5)倍的横向拉伸,进行单面电晕处理,在电晕处理过的表面上涂覆步骤a得到的聚酯薄膜涂料,湿涂量为(1.0—3.0)g/m2,经(101—105)℃干燥后,收卷制成预涂uv增强聚酯薄膜。

18、作为优选,所述步骤b1中,涂布速度为(220—260)m/min,所述步骤b2中,涂布速度为(80—170)m/min。

19、本发明得到预涂uv增强聚酯薄膜可大幅提高与uv光油的附着力,使预涂uv增强聚酯薄膜在低温下或低温储存后仍对uv光油有牢固的附着效果。

20、实施方式

21、为使本发明目的、技术方案和优点更加清楚,下面将结合本发明实施例对本发明进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明构思所获得的所有其它实施方案,都属于本发明的保护范围。

22、实施例1:采用在线涂布方式制备。

23、配制聚酯薄膜涂料:使用带有旋转搅拌的配液罐,将23kg含聚氨酯40wt%,三乙胺4wt%,水56wt%,粘度28mpa.s的水性聚氨酯乳液与74.4kg去离子水混合均匀,再加入0.7kg固含量80wt%聚碳化二亚胺水溶液,搅拌(20—30)min后加入0.4kg磷酸,继续搅拌10min,再加入0.5kg固含量80wt%的三聚氰胺甲醛树脂水溶液、0.4kg粘度2600mpa.s的多缩水甘油醚、0.4kg浓度10wt%的对甲苯磺酸铵盐水溶液和0.2kg2,4,7,9-四甲基-5-癸炔-4,7-二醇乙氧基化物表面活性剂,搅拌均匀,得到聚酯薄膜涂料。

24、聚酯薄膜采用三层共挤结构,包括一个芯层和上下两个表层,芯层采用8wt%的二氧化硅含量为3000ppm的二氧化硅母料与92wt%的聚酯切片的混合物,上下两个表层由48wt%的二氧化硅含量为3000ppm的二氧化硅母料和52wt%的聚酯切片混合组成。芯层厚度占聚酯薄膜总厚度的84wt%,上下两个表层厚度各占聚酯薄膜总厚度的8wt%。

25、将所述聚酯切片和二氧化硅母料按比例混合后送入主要、辅助两台挤出机中进行熔融共混、挤出形成厚度为252μm的三层共挤结构的铸片,经3.5倍纵向拉伸,电晕处理,获得单面电晕的聚酯纵拉片材。

26、将聚酯薄膜涂料从配液罐通过重力作用输送到上液槽,经40μm过滤器过滤除去杂质后由循环泵打到涂布头供液槽,再送至涂布刮刀腔,由涂布刮刀均匀刮涂到陶瓷网纹辊上,经辊转移到聚酯纵拉片材的电晕面,其中涂布速度控制在(220—260)m/min,湿涂量控制在(3.0—7.0)g/m2;将覆上涂液的聚酯纵拉片材送至横拉烘箱,在预热段(101—105)℃作用下涂液挥发水分,固化成均匀的化学涂层。随后,聚酯膜层进行4倍的横向拉伸、定型,冷却后经牵引、收卷制成厚度为18μm的预涂uv增强聚酯薄膜。

27、实施例2:采用离线涂布方式制备。

28、聚酯薄膜涂料配制:使用带有旋转搅拌的配液罐将19kg含聚氨酯40wt%,三乙胺4wt%,水56wt%,粘度28mpa.s的水性聚氨酯乳液与78.9kg去离子水混合均匀,再加入0.4kg固含量80wt%聚碳化二亚胺水溶液,搅拌涂液(20—30)min后加入0.3kg磷酸继续搅拌10min,再加入0.5kg固含量80wt%的三聚氰胺甲醛树脂水溶液,0.4kg粘度2600mpa.s的多缩水甘油醚,0.3kg浓度10wt%的对甲苯磺酸铵盐水溶液和0.2kg2,4,7,9-四甲基-5-癸炔-4,7-二醇乙氧基化物表面活性剂搅拌均匀,得到聚酯薄膜涂料。

29、聚酯薄膜采用三层共挤结构,包括一个芯层和上下两个表层,芯层采用8wt%的二氧化硅含量为3000ppm的二氧化硅母料与92 wt%的聚酯切片的混合物,上下两个表层采用48wt%的二氧化硅含量为3000ppm的二氧化硅母料和52%的聚酯切片混合组成。芯层厚度占聚酯薄膜总厚度的84wt%,上下两个表层厚度各占聚酯薄膜总厚度的8wt%。

30、将聚酯切片和二氧化硅母料按比例混合后送入主要、辅助两台挤出机中进行熔融共混、挤出形成厚度为252μm的三层共挤结构的铸片,经3.5倍纵向拉伸,4倍纵向拉伸,单面电晕处理,收卷,获得单面电晕,厚度为18μm的聚酯膜材;

31、将聚酯薄膜涂料从配液罐通过重力作用输送到上液槽,经40μm过滤器过滤除去杂质后由循环泵打到涂布头供液槽,再送至涂布刮刀腔,由涂布刮刀均匀刮涂到陶瓷网纹辊上,将制得的聚酯膜材放卷、牵引至陶瓷网纹辊,经辊转移到聚酯膜材电晕面,其中涂布速度控制在(80—170)m/min,湿涂量控制在(1.0—3.0)g/m2;将覆上涂液的聚酯膜材送至烘箱,在烘箱(101—105)℃作用下涂液挥发水分,固化成均匀的化学涂层后经牵引、再次收卷制成预涂uv增强聚酯薄膜。

32、实施例3:采用在线涂布方式制备。

33、聚酯薄膜涂料配制:使用带有旋转搅拌的配液罐将21kg含聚氨酯40wt%,三乙胺4wt%,水56wt%,粘度28mpa.s的水性聚氨酯乳液,与76.8kg的去离子水混合均匀,再加入0.5kg固含量80wt%聚碳化二亚胺水溶液,搅拌涂液(20—30)min后加入0.3kg磷酸继续搅拌10min,再加入0.5kg固含量80wt%的三聚氰胺甲醛树脂水溶液、0.4kg粘度2600mpa.s的多缩水甘油醚,0.3kg浓度10wt%的对甲苯磺酸铵盐水溶液、与0.2kg2,4,7,9-四甲基-5-癸炔-4,7-二醇乙氧基化物表面活性剂搅拌均匀,得到聚酯薄膜涂料。

34、聚酯薄膜采用三层共挤结构,包括一个芯层和上下两个表层,芯层采用8wt%的二氧化硅含量为3000ppm的二氧化硅母料和92wt%的聚酯切片的混合物,上下两个表层采用48wt%含量为3000ppm的二氧化硅母料和52%的聚酯切片的混合物。厚度占聚酯薄膜总厚度的84wt%,上下两个表层厚度各占聚酯薄膜总厚度的8wt%

35、将聚酯切片与二氧化硅母料按比例混合后送入主要、辅助两台挤出机中进行熔融共混、挤出形成厚度为210μm的三层共挤结构的铸片、3.5倍纵向拉伸、电晕,获得单面电晕的聚酯纵拉片材;将聚酯薄膜涂料从配液罐通过重力作用输送到上液槽,经40μm过滤器过滤除去杂质后由循环泵打到涂布头供液槽,再送至涂布刮刀腔,由涂布刮刀均匀刮涂到陶瓷网纹辊上,经辊转移到纵拉片材电晕面,其中涂布速度控制在(220—260)m/min,湿涂量控制在(3.0—7.0)g/m2;将覆上涂液的聚酯纵拉片材送至横拉烘箱,在预热段(101—105)℃作用下涂液挥发水分,固化成均匀涂层,随后聚酯薄膜进行4倍的横向拉伸、定型,冷却后经牵引、收卷制成预涂uv增强聚酯薄膜。

36、实施例4:采用在线涂布方式制备。

37、配制聚酯薄膜涂料:使用带有旋转搅拌的配液罐,将23kg含聚氨酯40wt%,三乙胺4wt%,水56wt%,粘度90mpa.s的水性聚氨酯乳液与74.4kg去离子水混合均匀,再加入0.7kg固含量80wt%聚碳化二亚胺水溶液,搅拌涂液(20—30)min后加入0.4kg磷酸,继续搅拌10min,再加入0.5kg固含量80wt%的三聚氰胺甲醛树脂水溶液、0.4kg粘度2600mpa.s的多缩水甘油醚、0.4kg浓度10wt%的对甲苯磺酸铵盐水溶液和0.2kg2,4,7,9-四甲基-5-癸炔-4,7-二醇乙氧基化物表面活性剂,搅拌均匀,得到聚酯薄膜涂料。

38、聚酯薄膜采用三层共挤结构,包括一个芯层和上下两个表层,芯层采用8wt%的二氧化硅含量为3000ppm的二氧化硅母料与92wt%的聚酯切片的混合物,上下两个表层由48wt%的二氧化硅含量为3000ppm的二氧化硅母料和52wt%的聚酯切片混合组成。芯层厚度占聚酯薄膜总厚度的84wt%,上下两个表层厚度各占聚酯薄膜总厚度的8wt%。

39、将所述聚酯切片和二氧化硅母料按比例混合后送入主要、辅助两台挤出机中进行熔融共混、挤出形成厚度为252μm的三层共挤结构的铸片,经3.5倍纵向拉伸,电晕处理,获得单面电晕的聚酯纵拉片材。

40、将聚酯薄膜涂料从配液罐通过重力作用输送到上液槽,经40μm过滤器过滤除去杂质后由循环泵打到涂布头供液槽,再送至涂布刮刀腔,由涂布刮刀均匀刮涂到陶瓷网纹辊上,经辊转移到聚酯纵拉片材的电晕面,其中涂布速度控制在(220—260)m/min,湿涂量控制在(3.0—7.0)g/m2;将覆上涂液的聚酯纵拉片材送至横拉烘箱,在预热段(101—105)℃作用下涂液挥发水分,固化成均匀的化学涂层。随后,聚酯膜层进行4倍的横向拉伸、定型,冷却后经牵引、收卷制成厚度为18μm的预涂uv增强聚酯薄膜。

41、实施例5:采用在线涂布方式制备。

42、配制聚酯薄膜涂料:使用带有旋转搅拌的配液罐,将23kg含聚氨酯40wt%,三乙胺4wt%,水56wt%,粘度28mpa.s的水性聚氨酯乳液与74.4kg去离子水混合均匀,再加入0.7kg固含量80wt%聚碳化二亚胺水溶液,搅拌涂液(20—30)min后加入0.4kg磷酸,继续搅拌10min,再加入0.5kg固含量80wt%的三聚氰胺甲醛树脂水溶液、0.4kg粘度4700mpa.s的多缩水甘油醚、0.4kg浓度10wt%的对甲苯磺酸铵盐水溶液和0.2kg2,4,7,9-四甲基-5-癸炔-4,7-二醇乙氧基化物表面活性剂,搅拌均匀,得到聚酯薄膜涂料。

43、聚酯薄膜采用三层共挤结构,包括一个芯层和上下两个表层,芯层采用8wt%的二氧化硅含量为3000ppm的二氧化硅母料与92wt%的聚酯切片的混合物,上下两个表层由48wt%的二氧化硅含量为3000ppm的二氧化硅母料和52wt%的聚酯切片混合组成。芯层厚度占聚酯薄膜总厚度的84wt%,上下两个表层厚度各占聚酯薄膜总厚度的8wt%。

44、将所述聚酯切片和二氧化硅母料按比例混合后送入主要、辅助两台挤出机中进行熔融共混、挤出形成厚度为252μm的三层共挤结构的铸片,经3.5倍纵向拉伸,电晕处理,获得单面电晕的聚酯纵拉片材。

45、将聚酯薄膜涂料从配液罐通过重力作用输送到上液槽,经40μm过滤器过滤除去杂质后由循环泵打到涂布头供液槽,再送至涂布刮刀腔,由涂布刮刀均匀刮涂到陶瓷网纹辊上,经辊转移到聚酯纵拉片材的电晕面,其中涂布速度控制在(220—260)m/min,湿涂量控制在(3.0—7.0)g/m2;将覆上涂液的聚酯纵拉片材送至横拉烘箱,在预热段(101—105)℃作用下涂液挥发水分,固化成均匀的化学涂层。随后,聚酯膜层进行4倍的横向拉伸、定型,冷却后经牵引、收卷制成厚度为18μm的预涂uv增强聚酯薄膜。

46、对比例:实施例2中未涂覆聚酯薄膜涂料的聚酯薄膜。

47、对实施例1—5制得的预涂uv增强聚酯薄膜和对比例中的聚酯薄膜取样进行性能评价:

48、测试方法:在实施例1—5制得的预涂uv增强聚酯薄膜的涂层表面和对比例中的聚酯薄膜的电晕面上分别涂覆环氧/聚氨酯类型的uv光油,涂布量为8g/m2,使用紫外光将uv光油固化,制得uv涂布膜,检测25℃常温以及-14℃低温储存后uv附着性能。采用百格测试方法测试uv涂布膜的uv光油附着力,并参照gb/t 9286-2021标准进行评级,结果分级如下表:

49、

50、各样品的附着性能测试结果如下表:

51、

52、上表显示,25℃常温储存,实施例1—5的预涂uv增强聚酯薄膜与对比例的聚酯薄膜相比,uv附着性能没有明显差别,但在经过-14℃低温储存180天后实施例1—5的预涂uv增强聚酯薄膜uv光油附着力等级仍为0级,说明该膜在低温储存180天内仍对uv光油有牢固的附着效果。在经过-14℃低温储存180天后,uv光油附着力开始有不同程度的衰减,衰减速度缓慢。而对比例在-14℃低温储存10天后uv光油附着力开始衰减。通过对比测试可知,本发明制得的预涂uv增强聚酯薄膜在低温下或低温储存后对uv光油保持着牢固的附着效果。

- 还没有人留言评论。精彩留言会获得点赞!