一种可缩短后固化时间的UV固化胶膜及其应用的制作方法

本发明属于光固化胶膜领域,具体涉及一种可缩短后固化时间的uv固化胶膜及其应用。

背景技术:

1、电子设备往往都是通过胶黏剂将基材进行粘结,随着行业的发展,可选基材的种类也多种多样,例如聚碳酸酯、氧化铝、金属、玻璃等,为了提高基材之间良好的粘合作用,往往通过将结构粘合剂加热到一定温度来增强粘合性能。原因在于低温固化的热反应性粘结剂通常显示低玻璃化转变温度(tg),而低玻璃化转变温度的粘合剂在用于结构粘结剂时显示较差的性能可靠性,而较高玻璃化转变温度的粘合剂在用作结构粘合剂时往往显示良好的性能可靠性。因此,为了使热反应性粘合剂获得高tg的固化组合物,通常会在高温下引发固化,温度会超过100℃。但是,电子设备中的大部分组件对热和加热过程敏感,温度的升到100℃以上会导致组件的软化或熔化,对组件的功能产生损害,导致设备破坏。

2、因此,现有技术中,通常会使用uv(紫外线)固化的方式实现低温固化。uv固化的胶带或胶膜在未固化时,具有可模切性、能够提供初始强度、外观优良等优点,使uv固化的方法在胶黏剂技术领域受到广泛关注。一般地,uv固化胶带的胶膜由压敏胶、可固化成分和光引发剂三部分组成。uv固化胶带根据引发剂的不同可分为uv自由基固化体系、uv阳离子固化体系和uv阴离子固化体系。其中,对于uv自由基固化的胶带来说,其固化速度太快,不能形成较好的粘结强度,且不能用于不透明表面的粘结。

3、但是,uv低温固化方法生产的胶膜采用阳离子引发存在后固化时间较长,从而影响整个制程时间的缺点,例如发明专利cn 110643286a公开了uv固化组合物及包含该组合物的胶膜、胶带和粘结构件,采用了光碱引发剂催化硫醇和环氧树脂的固化,其后固化时间在3-4天(23℃/50%相对湿度环境)。

4、发明专利cn116023895a公开了一种可uv潮气双重固化密封胶及其制备方法,采用阳离子引发剂和湿气固化引发剂对环氧树脂体系进行固化,达到完全固化需要7天,其硬度shored达到70-80。

5、显然,uv引发体系胶膜基本都存在后固化时间较长的问题,这对胶膜的使用会产生很大的限制。

技术实现思路

1、目前采用uv固化体系(阴/阳离子引发体系或自由基引发体系),在uv光源照射激活之后,都需要较长时间的后固化(多为2-7天),使得体系的固化达到较高的固化程度和粘结强度。较长的后固化时间在生产工艺流程中增加了制程时间,存在极大的不便性。

2、本发明所要解决的问题是保证现有固化体系(阳离子引发固化)不变以及不带来其他负面影响(比如集中放热产生的高温影响其他元器件)的情况下,缩短后固化反应时间,进而缩短制程。主要通过添加氧杂环丁烷化合物来实现,可将后固化时间缩短至24小时左右,大大提高制程效率。

3、为了解决上述存在的技术问题,本申请提供如下技术方案:

4、本发明提供一种可缩短后固化时间的uv固化胶膜,所述可缩短后固化时间的uv固化胶膜的原料包括环氧改性丙烯酸树脂、环氧树脂、阳离子引发剂、光敏剂、氧杂环丁烷化合物、硅烷偶联剂、流平润湿剂、稀释单体和有机溶剂;

5、所述环氧改性丙烯酸树脂由以下步骤制备得到:

6、s11:按重量份计,将70-90份丙烯酸甲酯、12-18份丙烯酸丁酯、4-6份甲基丙烯酸缩水甘油醚、0.4-0.6份偶氮二异丁腈和120-180份乙酸乙酯混合,得到反应液;

7、s12:于保护气氛下,将一部分的反应液加热至60-70℃,得到一级反应物;

8、s13:于保护气氛下,向所述一级反应物中滴加剩余的反应液后60-70℃反应10h以上,得到所述环氧改性丙烯酸树脂;所述步骤s12中一部分的反应液和步骤s13中剩余的反应液的质量比为1:1-3。

9、优选的,按重量份计,所述可缩短后固化时间的uv固化胶膜的原料包括如下组分:

10、

11、优选的,所述滴加的时间为3-5h。

12、优选的,所述有机溶剂为丁酮(mek)。

13、优选的,所述稀释单体为苯基缩水甘油醚。

14、优选的,所述环氧改性丙烯酸树脂的数均分子量mn为70000-110000。

15、优选的,所述环氧树脂包括双酚a型、酚醛改性型、脂肪族环氧中的一种或几种。

16、优选的,所述光引发剂为碘鎓盐;所述碘鎓盐选自氯化二苯基碘鎓、六氟磷酸二苯基碘鎓、六氟锑酸二苯基碘鎓和四氟硼酸二苯基碘鎓中的一种或几种。

17、优选的,所述光敏剂为芴类、芴酮类、蒽醌类、蒽酮类、荧蒽类和苄基缩酮类中的一种或几种。

18、进一步地,所述光敏剂为2-异丙基硫杂蒽酮。

19、优选的,所述氧杂环丁烷化合物选自3-乙基-3环氧丙烷甲醇、3-[氧基双亚甲基]双[3-乙基]氧杂环丁烷、甲基丙烯酸氧杂环丁烷酯、对[(3-乙基-3-氧杂丁环基)甲基]苯-1,4-二羧酸酯、3-(氯甲基)-3-乙基氧杂环丁烷、3-乙基-3-环氧丙烷甲醇或4,4-双[(3-乙基-3-氧乙基)甲氧基甲基]联苯。

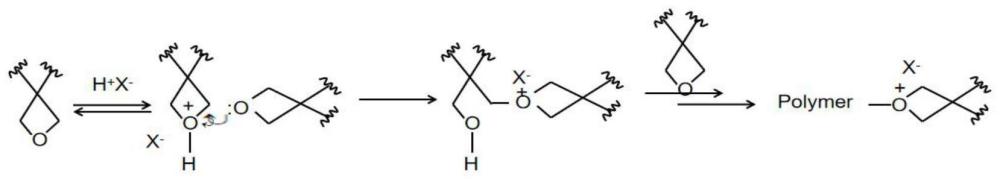

20、氧杂环丁烷化合物的反应机理如图1所示。

21、优选的,所述可缩短后固化时间的uv固化胶膜的原料还包括消泡剂和抗氧剂。

22、优选的,所述可缩短后固化时间的uv固化胶膜是由环氧改性丙烯酸树脂、环氧树脂、阳离子引发剂、光敏剂、氧杂环丁烷化合物、硅烷偶联剂、流平润湿剂、稀释单体和有机溶剂混合并涂覆于离型膜上后100-120℃烘烤2-4min得到。

23、具体的,所述步骤s12和s13中,步骤如下:

24、上述反应液取三分之一放置在反应烧瓶容器中,剩下反应液分4小时用蠕动泵滴加入反应容器中,滴加完毕后恒温反应10小时以上。

25、本发明还提供上述可缩短后固化时间的uv固化胶膜在基材粘结中的应用,其特征在于,于温度20-30℃,湿度40-60%rh的环境下,采用365nm、1400-1600mj/m2能量的led(发光二极管)光源照射进行固化。

26、本发明的技术方案相比现有技术具有以下优点:

27、1、氧杂环丁烷化合物具有很高的阳离子反应活性,适当的添加量可以提高阳离子的反应效率,进而加快环氧树脂的后固化反应,缩短后固化时间;

28、2、氧杂环丁烷化合物可以接枝反应到环氧树脂交联体系中,反应后仍具有一定的蠕动性,与环氧改性丙烯酸树脂一样,提供“海”的结构,另刚性的双酚a环氧树脂固化后形成“岛”的结构,“海岛”结构的形成,使得固化后的胶膜具有一定内聚强度的同时,也提供了一定的韧性,一定程度上提高了与材料的粘结强度。

29、3、在前期阳离子引发固化后,刚性较大的环氧树脂引发固化会在应力的作用下形成空隙或者微裂纹,使得湿气能够进入内部,降低耐老化性能。氧杂环丁烷化合物相对分子量较小,接枝后可以连接上这些空隙或者微裂纹,提高耐老化性能。

技术特征:

1.一种可缩短后固化时间的uv固化胶膜,其特征在于,所述可缩短后固化时间的uv固化胶膜的原料包括环氧改性丙烯酸树脂、环氧树脂、阳离子引发剂、光敏剂、氧杂环丁烷化合物、硅烷偶联剂、流平润湿剂、稀释单体和有机溶剂;

2.如权利要求1所述可缩短后固化时间的uv固化胶膜,其特征在于,按重量份计,所述可缩短后固化时间的uv固化胶膜的原料包括如下组分:

3.如权利要求1所述可缩短后固化时间的uv固化胶膜,其特征在于,所述滴加的时间为3-5h。

4.如权利要求1所述可缩短后固化时间的uv固化胶膜,其特征在于,所述稀释单体为苯基缩水甘油醚。

5.如权利要求1所述可缩短后固化时间的uv固化胶膜,其特征在于,所述环氧改性丙烯酸树脂的数均分子量mn为70000-110000。

6.如权利要求1所述可缩短后固化时间的uv固化胶膜,其特征在于,所述环氧树脂包括双酚a型、酚醛改性型和脂肪族环氧中的一种或几种。

7.如权利要求1所述可缩短后固化时间的uv固化胶膜,其特征在于,所述光引发剂为碘鎓盐;所述碘鎓盐选自氯化二苯基碘鎓、六氟磷酸二苯基碘鎓、六氟锑酸二苯基碘鎓和四氟硼酸二苯基碘鎓中的一种或几种。

8.如权利要求1所述可缩短后固化时间的uv固化胶膜,其特征在于,所述氧杂环丁烷化合物选自3-乙基-3环氧丙烷甲醇、3-[氧基双亚甲基]双[3-乙基]氧杂环丁烷、甲基丙烯酸氧杂环丁烷酯、对[(3-乙基-3-氧杂丁环基)甲基]苯-1,4-二羧酸酯、3-(氯甲基)-3-乙基氧杂环丁烷、3-乙基-3-环氧丙烷甲醇或4,4-双[(3-乙基-3-氧乙基)甲氧基甲基]联苯。

9.如权利要求1所述可缩短后固化时间的uv固化胶膜,其特征在于,所述可缩短后固化时间的uv固化胶膜是由环氧改性丙烯酸树脂、环氧树脂、阳离子引发剂、光敏剂、氧杂环丁烷化合物、硅烷偶联剂、流平润湿剂、稀释单体和有机溶剂混合并涂覆于离型膜上后100-120℃烘烤2-4min得到。

10.权利要求1-9中任一项所述可缩短后固化时间的uv固化胶膜在基材粘结中的应用,其特征在于,于温度20-30℃,湿度40-60%rh的环境下,采用365nm、1400-1600mj/m2能量的led光源照射进行固化。

技术总结

本发明属于光固化胶膜领域,具体涉及一种可缩短后固化时间的UV固化胶膜及其应用。本发明的可缩短后固化时间的UV固化胶膜,其原料包括环氧改性丙烯酸树脂、环氧树脂、阳离子引发剂、光敏剂、氧杂环丁烷化合物、硅烷偶联剂、流平润湿剂、稀释单体和有机溶剂。本发明在保证现有固化体系(阳离子引发固化)不变以及不带来其他负面影响(比如集中放热产生的高温影响其他元器件)的情况下,缩短后固化反应时间,进而缩短制程。主要通过添加氧杂环丁烷化合物来实现,可将后固化时间缩短至24小时左右,大大提高制程效率。

技术研发人员:汪义方,陈小成

受保护的技术使用者:苏州高泰电子技术股份有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!