一种表面活性剂及其应用的制作方法

本发明涉及线路板表面处理,尤其涉及一种表面活性剂及其应用。

背景技术:

1、在线路板行业中,目前存在着两种蚀刻系统:碱性蚀刻系统和酸性蚀刻系统;碱性蚀刻系统使用氯化铵与氨水在图形电镀后进行蚀刻,酸性蚀刻系统则使用盐水与双氧水或只使用高氯酸。然而,这两种蚀刻系统都存在一些问题,首先,它们的蚀刻速率较慢,容易产生侧蚀,从而影响制作精密线路的精度;其次,蚀刻液的表面张力过大,无法应用于纳米级生产;此外,碱性蚀刻系统会产生氨气,而酸性蚀刻系统会产生氯气,对环境造成不良影响;最后,这两种蚀刻系统都需要一定含量的铜才能进行蚀刻。

2、因此,亟需一种表面活性剂及其应用。

技术实现思路

1、本发明的目的是针对现有技术中的不足,提供一种表面活性剂及其应用。

2、为实现上述目的,本发明采取的技术方案是:

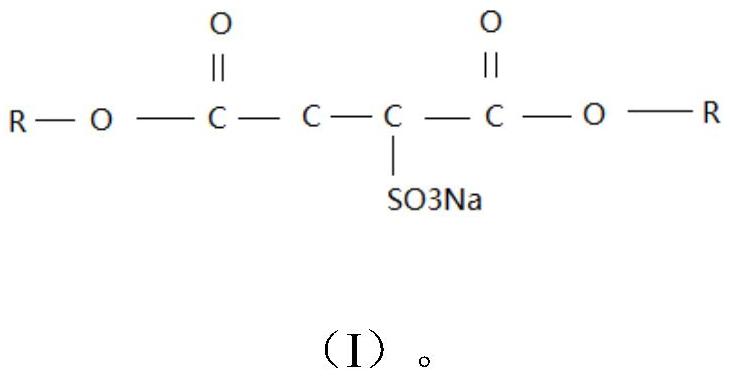

3、本发明的第一方面是提供一种表面活性剂,所述表面活性剂的化学结构如式(i)所示:

4、

5、本发明的第二方面是提供一种快速蚀刻添加剂,包括:如前所述的表面活性剂。

6、优选地,还包括:保护剂、金属络合剂、以及双氧水稳定剂。

7、优选地,所述金属络合剂为柠檬酸钠。

8、优选地,所述双氧水稳定剂为多乙烯多胺多亚烷基膦酸盐。

9、本发明的第三方面是提供一种快速蚀刻剂的制备方法,步骤包括:

10、于反应釜中加入纯水后,依次加入硫酸、双氧水、柠檬酸钠、以及如前所述快速蚀刻添加剂,并加入纯水至所述反应釜的液位;搅拌并静置后过滤,即得所述快速蚀刻剂。

11、优选地,于反应釜中加入纯水至所述纯水占所述反应釜的体积分数的20%后,依次加入硫酸、双氧水、柠檬酸钠、以及如前所述快速蚀刻添加剂。

12、优选地,加入硫酸至所述反应釜中的物料占所述反应釜的体积分数的40%。

13、优选地,加入双氧水至所述反应釜中的物料占所述反应釜的体积分数的60%。

14、优选地,加入如前所述快速蚀刻添加剂至所述反应釜中的物料占所述反应釜的体积分数的61%。

15、本发明的第四方面是提供一种快速蚀刻剂,采用如前所述的制备方法制得。

16、本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

17、本发明中含有表面活性剂的快速蚀刻剂能够于25℃-30℃下表现出26.3dyn/cm-26.5dyn/cm的表面张力,以快速进入800/800纳米的线间距;与传统蚀刻液相比,本发明中的快速蚀刻液成本低廉,可以有效减少约50%的铜材料使用量,且不会产生氨气或氯气。

技术特征:

1.一种表面活性剂,其特征在于,所述表面活性剂的化学结构如式(i)所示:

2.一种快速蚀刻添加剂,其特征在于,包括:如权利要求1所述的表面活性剂。

3.根据权利要求2所述的快速蚀刻添加剂,其特征在于,还包括:保护剂、金属络合剂、以及双氧水稳定剂。

4.根据权利要求3所述的快速蚀刻添加剂,其特征在于,所述金属络合剂为柠檬酸钠。

5.根据权利要求3所述的快速蚀刻添加剂,其特征在于,所述双氧水稳定剂为多乙烯多胺多亚烷基膦酸盐。

6.一种快速蚀刻剂的制备方法,其特征在于,步骤包括:

7.根据权利要求6所述的制备方法,其特征在于,于反应釜中加入纯水至所述纯水占所述反应釜的体积分数的20%后,依次加入硫酸、双氧水、柠檬酸钠、以及如权利要求2-5任一项所述快速蚀刻添加剂。

8.根据权利要求6或7所述的制备方法,其特征在于,加入硫酸至所述反应釜中的物料占所述反应釜的体积分数的40%。

9.根据权利要求6或7所述的制备方法,其特征在于,加入双氧水至所述反应釜中的物料占所述反应釜的体积分数的60%。

10.根据权利要求6或7所述的制备方法,其特征在于,加入如权利要求2-5任一项所述快速蚀刻添加剂至所述反应釜中的物料占所述反应釜的体积分数的61%。

11.一种快速蚀刻剂,其特征在于,采用如权利要求6-10任一项所述的制备方法制得。

技术总结

本发明涉及一种表面活性剂,所述表面活性剂的化学结构如式(I)所示;本发明中含有表面活性剂的快速蚀刻剂能够于25℃‑30℃下表现出26.3dyn/cm‑26.5dyn/cm的表面张力,以快速进入800/800纳米的线间距;与传统蚀刻液相比,本发明中的快速蚀刻液成本低廉,可以有效减少约50%的铜材料使用量,且不会产生氨气或氯气。

技术研发人员:许昊,高语欣

受保护的技术使用者:上海波洛思新材料科技有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!