金属板表面纳米涂料、制备方法及低碳型金属板与流程

本发明涉及纳米涂料,尤其涉及金属板表面纳米涂料、制备方法及低碳型金属板。

背景技术:

1、在金属板的制造工艺中,涂料的质量和应用方法对产品的最终效果、耐用性和环境稳定性有着至关重要的作用,传统的金属板涂料主要是基于有机或无机材料,这些涂料虽然能够提供一定的保护效果,但仍然存在一些缺点,例如,涂料中的有机成分在长时间的使用和暴露下容易老化、变脆或褪色;而无机材料制成的涂料则常常由于其高硬度和脆性,使涂层容易出现裂纹或断裂。

2、此外,传统的涂料制备和应用过程中,常常需要使用多种有害的溶剂或添加剂,这不仅对环境造成污染,而且可能对操作人员的健康造成威胁,尤其是在涂料干燥的过程中,由于溶剂的蒸发和涂料的收缩,容易形成涂层表面的气泡、裂纹等缺陷,降低了产品的整体质量和外观。

3、针对这些问题,虽然现有技术提出了一些解决方案,如采用新型的分散剂、添加剂或改进的涂覆技术,但仍然难以实现高质量、环境友好和高效率的涂料制备和应用,因此,急需一种金属板表面纳米涂料、制备方法及低碳型金属板,以解决上述的技术难题。

技术实现思路

1、基于上述目的,本发明提供了金属板表面纳米涂料、制备方法及低碳型金属板。

2、金属板表面纳米涂料,包括基底材料、负氧离子发生体、分散剂以及涂层助剂;其中各成分按照质量百分比为,

3、基底材料:40%-81%;

4、负氧离子发生体:5%-25%;

5、分散剂:3%-10%;

6、涂层助剂:10%-20%;

7、硅烷偶联剂:1%-5%。

8、进一步的,所述负氧离子发生体的颗粒尺寸范围为10-80纳米,基底材料为丙烯酸酯,负氧离子发生体为天然矿石或陶瓷,分散剂为非离子型或阳离子型,涂层助剂为紫外线吸收剂、防老化剂或流平剂。

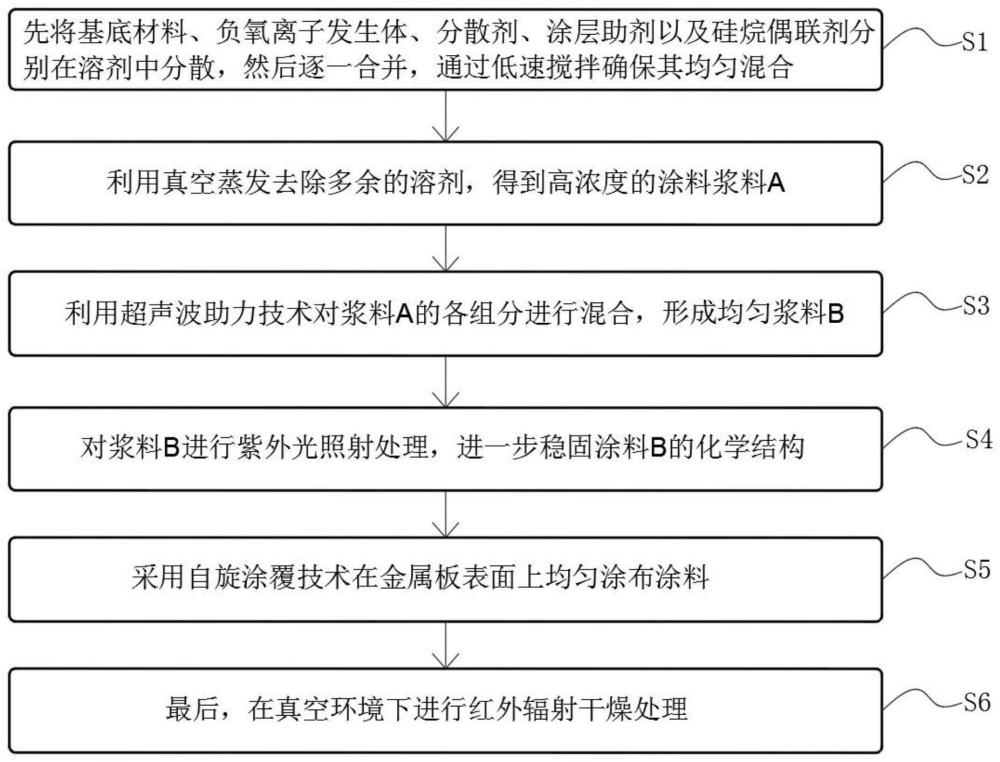

9、金属板表面纳米涂料的制备方法,包括以下步骤:

10、s1:先将基底材料、负氧离子发生体、分散剂、涂层助剂以及硅烷偶联剂分别在溶剂中分散,然后逐一合并,通过低速搅拌确保其均匀混合;

11、s2:利用真空蒸发去除多余的溶剂,得到高浓度的涂料浆料a;

12、s3:利用超声波助力技术对浆料a的各组分进行混合,形成均匀浆料b;

13、s4:对浆料b进行紫外光照射处理,进一步稳固涂料b的化学结构;

14、s5:采用自旋涂覆技术在金属板表面上均匀涂布涂料;

15、s6:最后,在真空环境下进行红外辐射干燥处理。

16、进一步的,所述s1具体包括:

17、s11:将基底材料添加到容量为500-1000毫升的玻璃反应瓶中,并加入100-300毫升的有机溶剂,该溶剂为甲苯或丙酮,通过高速搅拌300-600rpm进行5-10分钟使基底材料完全分散;

18、s12:在另一个同样容量的玻璃反应瓶中,将负氧离子发生体加入50-200毫升的有机溶剂,并通过高速搅拌300-600rpm进行5-10分钟进行均匀分散;

19、s13:同理,将分散剂、涂层助剂和硅烷偶联剂分别在50-200毫升的溶剂中均匀分散;

20、s14:然后,按照s11至s13所得到的分散液逐一合并到一个大的反应瓶中,确保每次加入后,都通过低速搅拌100-200rpm混合5-15分钟,得到预混合涂料浆料。

21、进一步的,所述s2具体包括:

22、s21:将s1步骤得到的预混合涂料浆料转移至一个真空蒸发器中,设置真空度为0.01-0.05mpa;

23、s22:在40-60℃的温度下进行真空蒸发,持续时间为1-3小时,以确保溶剂的有效去除;

24、s23:在蒸发过程中使用搅拌功能,以速率为50-100rpm进行搅拌;

25、s24:蒸发完成后,观察涂料浆料的稠度和均匀性,确保其浓度达到预期,形成高浓度的涂料浆料a。

26、进一步的,所述s3具体包括:

27、s31:将s2步骤得到的高浓度涂料浆料a转移到一个超声波处理装置中,确保涂料浆料a的容量占装置总容量的60%-80%;

28、s32:设置超声波的频率为20-40khz,功率为200-400w,对涂料浆料a进行超声波处理;

29、s33:超声波处理的过程中,每隔10-20分钟暂停2-5分钟;

30、s34:持续超声波处理40-60分钟,直至涂料浆料a中的各组分充分混合,形成均匀的涂料浆料b。

31、进一步的,所述s4具体包括:

32、s41:将s3步骤得到的浆料b放置在一个uv光固化装置中,该装置配备有功率为100-200w的紫外光灯,并确保涂料浆料b与紫外光灯的距离在10-20cm之间;

33、s42:设置紫外光的波长范围为250-400nm,确保光源能够均匀照射到涂料浆料b的每一部分;

34、s43:开始对浆料b进行连续的紫外光照射处理,照射时间为15-30分钟,期间保持涂料浆料b的温度在20-40℃。

35、进一步的,所述s5具体包括:

36、s51:首先确保金属板表面清洁无尘、无油,以便涂料能够均匀附着;

37、s52:将s4步骤得到的涂料浆料b置于自旋涂覆装置的涂料供给口,确保涂料的供应量与预定涂布量相匹配;

38、s53:设置自旋涂覆装置的旋转速度为2000-5000rpm;

39、s54:启动自旋涂覆装置,使涂料浆料b均匀分布在金属板表面,涂覆的过程中,确保涂料浆料b在金属板表面的厚度范围为1-5微米。

40、进一步的,所述s6中进行红外辐射干燥处理具体包括:

41、s61:将涂布了涂料的金属板放入真空烘箱中,调节烘箱内的真空度至0.05-0.5mbar;

42、s62:开启红外辐射源,设定红外波长范围为1-3微米;

43、s63:调节红外辐射的功率密度为0.5-2.5w/cm2,并根据涂料的厚度和种类,设置干燥时间为5-30分钟;

44、s64:在干燥过程中,通过烘箱内部的监测仪器持续检测涂层的温度,确保其在50-80℃的范围内;

45、s65:干燥结束后,缓慢恢复烘箱的正常大气压,以防涂层因快速去真空产生裂纹。

46、一种低碳型金属板,该低碳型金属板表面涂覆有上述的金属板表面纳米涂料。

47、本发明的有益效果:

48、本发明,通过利用纳米级的负氧离子发生体,结合特定的基底材料、分散剂、涂层助剂和特殊的制备工艺,确保了涂料的高纯度和稳定性,相比传统涂料,这种纳米涂料具有更强的附着力、更好的耐老化性和更高的环境稳定性,大大提高了涂覆后金属板的使用寿命和耐用性。

49、本发明,通过利用先进的真空蒸发、超声波混合和红外辐射干燥技术,有效地减少了有害物质的使用和排放,此外,通过这种制备方法,涂料中的气泡和裂纹得到了显著减少,从而提高了涂层的整体质量和外观。

50、本发明,通过利用了纳米技术和先进的涂覆技术,确保了涂料的均匀混合和快速干燥,这不仅简化了整个涂料制备和应用的工艺流程,还降低了生产成本和时间,因此,这种金属板表面纳米涂料不仅在性能上超越了传统涂料,而且在经济效益和生产效率上也具有明显的优势。

- 还没有人留言评论。精彩留言会获得点赞!