一种圆网浆点涂层点状热熔胶膜及其涂覆工艺的制作方法

本发明涉及热熔胶膜,尤其涉及一种圆网浆点涂层点状热熔胶膜及其涂覆工艺。

背景技术:

1、在涂层和复合材料领域,经常使用热熔胶膜作为粘合剂或结合剂,以确保两种或多种不同的材料之间有良好的附着力,传统的热熔胶膜涂覆技术主要依赖于全面涂覆或线条涂覆的方式,这可能导致胶膜厚度不均、浪费材料或降低涂覆质量。

2、为了优化涂覆效果并减少材料使用,研发人员已经开始探索使用圆网浆点涂层技术进行点状涂覆,然而,为了确保点状涂覆的质量和性能,涂覆前的原料预处理、涂覆时的设备参数调整以及涂覆后的固化与检测等步骤都需要进行细致的研究和优化。

3、此外,为了确保热熔胶膜在不同应用中的性能,经常需要将不同的原料如聚乙烯、聚丙烯、热熔粘合剂、纳米增强剂等按照特定的比例进行混合,混合的均匀性、原料之间的相容性以及添加剂的选择等都对最终胶膜的性能产生重要影响。

4、因此,研究并开发一种新的、具有创新性的圆网浆点涂层点状热熔胶膜及其涂覆工艺显得尤为重要,以满足日益严格的应用需求和提高生产效率。

技术实现思路

1、基于上述目的,本发明提供了一种圆网浆点涂层点状热熔胶膜及其涂覆工艺。

2、一种圆网浆点涂层点状热熔胶膜及其涂覆工艺,包括聚乙烯、聚丙烯、热熔粘合剂、纳米增强剂、稳定剂以及其他添加剂,其中各组分按照质量百分比为,

3、聚乙烯:15%-49%;

4、聚丙烯:15%-25%;

5、热熔粘合剂:25%-35%;

6、纳米增强剂:5%-10%;

7、稳定剂:5%-10%;

8、填充剂:1%-5%。

9、进一步的,所述纳米增强剂为纳米氧化铝、纳米氧化锌或纳米碳管,稳定剂为抗氧化剂或紫外线吸收剂,填充剂为碳酸钙、滑石粉或硅石粉。.

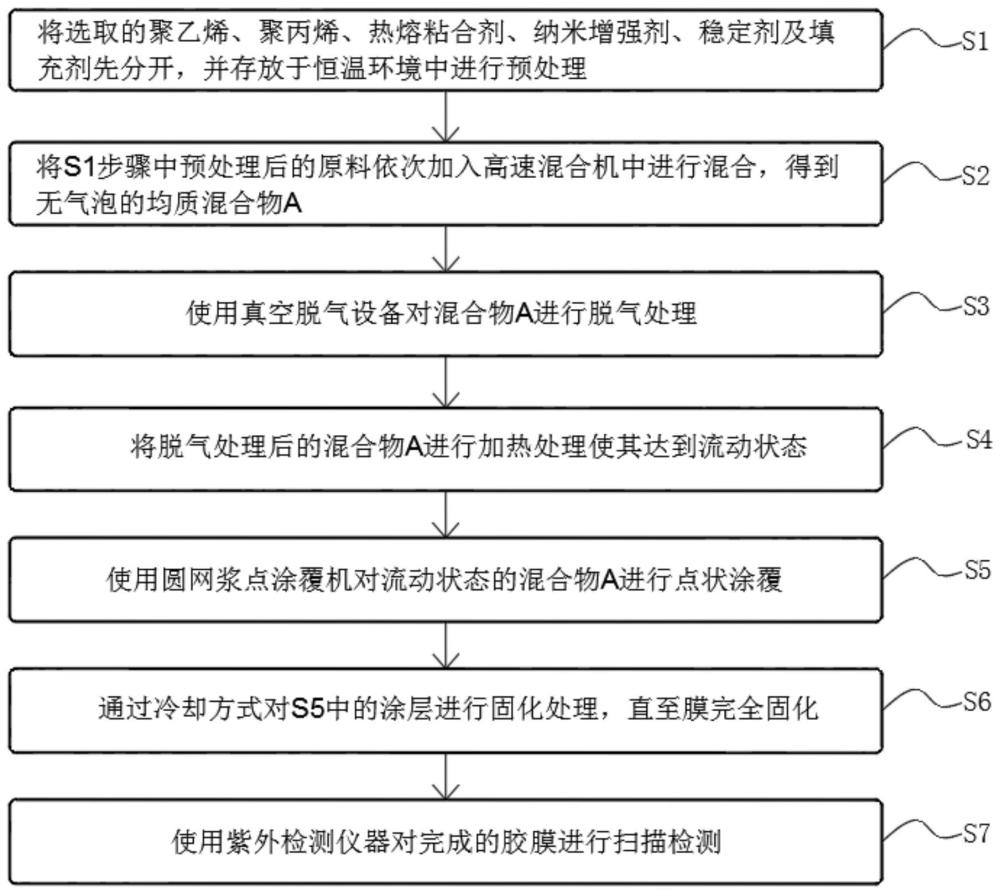

10、一种圆网浆点涂层点状热熔胶膜的涂覆工艺,包括以下步骤:

11、s1:将选取的聚乙烯、聚丙烯、热熔粘合剂、纳米增强剂、稳定剂及填充剂先分开,并存放于恒温环境中进行预处理;

12、s2:将s1步骤中预处理后的原料依次加入高速混合机中进行混合,得到无气泡的均质混合物a;

13、s3:使用真空脱气设备对混合物a进行脱气处理;

14、s4:将脱气处理后的混合物a进行加热处理使其达到流动状态;

15、s5:使用圆网浆点涂覆机对流动状态的混合物a进行点状涂覆;

16、s6:通过冷却方式对s5中的涂层进行固化处理,直至膜完全固化;

17、s7:使用紫外检测仪器对完成的胶膜进行扫描检测。

18、进一步的,所述s1进行预处理具体包括:

19、s11:将选取的各原料移至温度控制在23℃的恒温室;

20、s12:将各原料分别放入透气性良好的容器中;

21、s13:在恒温室内设置原料的放置位置,控制各原料容器间的距离不少于15cm;

22、s14:在所述恒温环境中存放原料12小时。

23、进一步的,所述s2具体包括:

24、s21:首先将s1步骤中预处理后的聚乙烯和聚丙烯先加入高速混合机,混合时间为10分钟;

25、s22:在s21混合过程进行至约7分钟时,逐渐加入热熔粘合剂,并持续混合5-8分钟;

26、s23:随后,将纳米增强剂、稳定剂及填充剂依次加入,每次添加后混合时间为3-5分钟,直至完全混合均匀;

27、s24:将混合机的转速调为4000rpm,持续混合15分钟,以确保得到无气泡的均质混合物a。

28、进一步的,所述s3脱气处理具体包括:

29、s31:将混合物a转移至真空脱气设备中,确保容器内的混合物不超过容器容积的75%;

30、s32:开启真空脱气设备,初步将真空度设定为-0.8--0.9bar,持续5分钟,使混合物a中的大气泡被抽出;

31、s33:继续加深真空度至-0.95至-1bar,持续脱气15分钟,确保混合物a中的微小气泡也被完全抽出,获得无气泡混合物a;

32、s34:在完成脱气处理后,慢慢释放真空,确保混合物a不受到突然的压力冲击,从而维持其均质状态。

33、进一步的,所述s4具体包括:

34、s41:将脱气处理后的混合物a放入具有温度控制功能的混合罐中;

35、s42:设置混合罐的温度控制器,将目标温度调整为150℃-160℃;

36、s43:启动罐体的加热系统,同时打开搅拌装置,以保持混合物a在加热过程中能够均匀受热,搅拌速度设定为200-300rpm;

37、s44:监控混合罐的温度,并持续加热10分钟时,确保混合物a达到流动状态。

38、进一步的,所述s5具体包括:

39、s51:对圆网浆点涂覆机进行校准,设置点状涂覆的直径范围为0.5mm-1.5mm,间距为2mm-4mm;

40、s52:启动涂覆机,并将机器速度设定在50-100米/分钟;

41、s53:监控涂覆过程,确保混合物a均匀、无中断地从涂覆头流出,并形成规则、均匀的点状涂覆。

42、进一步的,所述s6固化处理具体包括:

43、s61:将涂覆完成的材料传送到冷却通道中,该冷却通道的温度控制在30°c;

44、s62:在冷却通道的入口设置风冷系统,风速控制在3-5m/s;

45、s63:冷却通道中部设置水冷平台,平台温度设定在15℃,确保膜材料能够通过传导进行冷却;

46、s64:通道出口部分再次设置风冷系统,与s62步骤的风冷系统相似,为膜材料提供再一次冷却处理;

47、s65:出通道后,用红外热成像仪监控膜材料的温度,确保其温度降至25°c以下,确保整个膜材料都已经完全固化。

48、进一步的,所述s7具体包括:

49、s71:将固化后的胶膜放置在紫外检测仪器的输送带上,并调整检测仪器的传感器至与胶膜表面距离10mm;

50、s72:启动紫外检测仪器,并将扫描速度设定在4cm/s,确保每一部分胶膜都受到仔细的检查,以便捕捉任何潜在的缺陷或不合格区域;

51、s73:通过检测仪器的输出数据,标记出胶膜上不合格区域,该不合格区域在后续的处理中会被去除。

52、本发明的有益效果:

53、本发明,通过精心选择并优化各原料的比例,特别是添加纳米增强剂、稳定剂等关键成分,得到的热熔胶膜不仅具有良好的机械性能和粘接性能,还展现出卓越的稳定性和耐老化性能,这确保了胶膜在不同应用场景中都能维持出色的表现。

54、本发明,通过先进的预处理、脱气、冷却和检测步骤,这些步骤的合理组合不仅大大提高了生产的效率,而且通过使用紫外检测仪器对胶膜进行精确扫描,确保了每一片胶膜都达到了预期的质量标准,从而满足了日益严格的市场要求。

55、本发明,实现热熔胶膜的高度均匀和高质量点状涂覆,与传统的全面或线条涂覆方式相比,点状涂覆能有效减少材料的使用量,从而实现成本节约,同时,高度均匀的点状涂覆也能确保在多种应用场景下都能达到优异的粘接和结合效果。

- 还没有人留言评论。精彩留言会获得点赞!