一种水性共线底漆及其制备方法与应用与流程

本技术涉及涂料,具体涉及一种水性共线底漆及其制备方法与应用。

背景技术:

1、传统汽车车身外壳绝大部分采用金属材料,金属材料的车漆一般分为四层,分别是电泳层、中涂层、色漆层、清漆层。其中,电泳层是车漆的“底子”,其是通过将带电的颗粒分散在水性或有机溶液中,并利用电场将这些颗粒沉积在金属车体表面而形成的涂层,主要起到防腐蚀的作用,

2、随着汽车行业的不断发展,新型复合材料被广泛应用于车身。然而,目前市场上对复合材料的涂料的开发为数不多,对于能够与金属车身一起进行电泳的复合材料涂料更是少之又少。因此,开发一款能够用于车身复合材料、并能够与金属车身同时电泳的水性共线底漆,对实现复合材料与金属材料的共线涂装具有重大意义。

技术实现思路

1、为了获得一种用于复合材料的水性共线底漆,实现复合材料车身与金属车身一起过电泳;本技术提供一种水性共线底漆及其制备方法与应用。

2、第一方面,本技术提供一种水性共线底漆。

3、一种水性共线底漆,所述水性共线底漆成膜后的电阻率为0.2-0.5mω,粗糙度为0.1-0.5μm。

4、本技术提供了一种水性共线底漆,该水性共线底漆的电阻率小、电阻率范围窄,将该水性共线底漆涂布于复合材料车身表面,涂布后的复合材料车身能够与金属车身一起过电泳但不沉积电泳漆,从而能够实现复合材料与金属材料的共线涂装。此外,本技术提供的水性共线底漆的粗糙度较低,进而能够使终产品车身具备极高的光泽度与鲜映性本技术提供的水性共线底漆的电阻率较小,因此过电泳后表面不沉积电泳漆;此外发明人发现,本技术提供的水性共线底漆在经过电泳后,其导电性略有提高,水性共线底漆能够在复合材料表面形成导电层,该导电层有利于后续静电喷涂工艺中能够获得更加优异的施工效果。

5、可选地,所述水性共线底漆包括a料与b料;

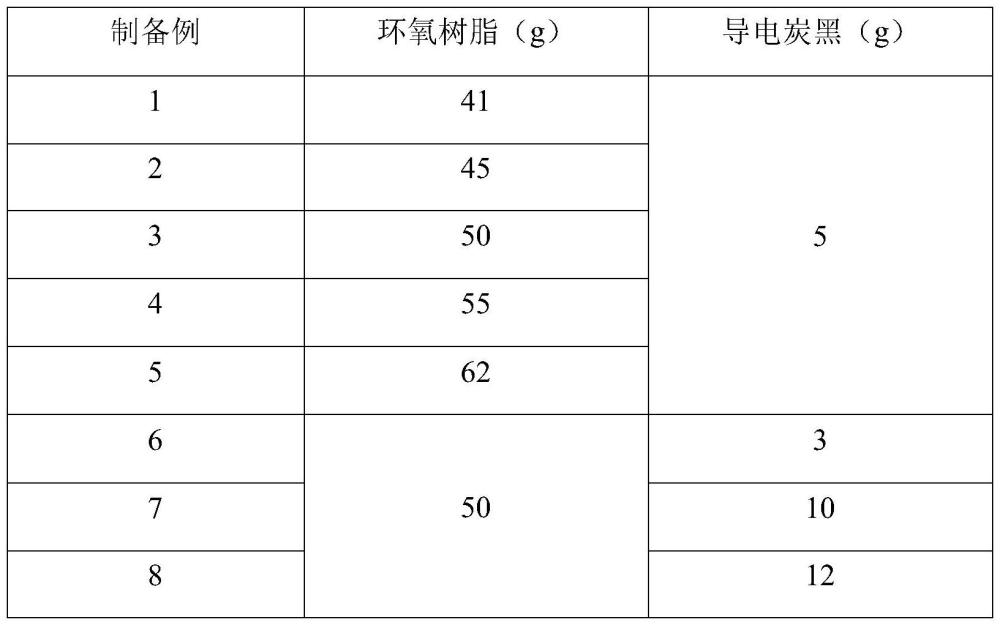

6、所述a料包括以下重量份的组分:环氧树脂41-62份、钛白粉3-14份、导电炭黑3-12份、填料5-15份和水5-25份;

7、所述b料包括改性胺固化剂。

8、本技术中,水性共线底漆包括由上述重量份的组分制备而成,本技术的发明人通过实验探究发现,当环氧树脂的添加量过低或导电炭黑的添加量过高时,获得的水性共线底漆的表面粗糙度较高,且与基材的附着力较差;而当环氧树脂的添加量过高或导电炭黑的添加量过低时,获得的水性共线底漆的电阻率过高。因此,本技术将环氧树脂与导电炭黑的添加量控制在上述范围内,能够获得表面粗糙度为0.1-0.5μm,电阻率为0.2-0.5mω的水性共线底漆。将该水性共线底漆涂布复合材料后,能够与金属材料一起过电泳且不沉积电泳漆,从而能实现复合材料车身与金属材料车身的共线涂装。

9、进一步地,所述a料包括以下重量份的组分:环氧树脂45-55份、钛白粉3-14份、导电炭黑5-12份、填料5-15份和水5-25份。

10、在一些实施方案中,所述环氧树脂的重量份可以为41-45份、41-50份、41-55份、45-50份、45-55份、45-62份、50-55份、50-62份或55-62份。

11、在一些具体实施方案中,所述环氧树脂的重量份还可以为41份、45份、50份、55份或62份。

12、在一些实施方案中,所述导电炭黑的重量份可以为3-5份、3-10份、5-10份、5-12份或10-12份。

13、在一些具体实施方案中,所述导电炭黑的重量份还可以为3份、5份、10份或12份。

14、可选地,所述a料还包括以下重量份的组分:分散剂1-2份、成膜助剂1-7份、润湿剂0.2-1份、消泡剂0.4-1份、流平剂0.4-1份和增稠剂0.5-2.5份。

15、在一个具体的实施方案中,所述a料包括以下重量份的组分:环氧树脂50份、钛白粉10份、导电炭黑5份、填料10份、水18份、分散剂1.5份、成膜助剂5份、润湿剂0.2份、消泡剂0.7份、流平剂0.8份和增稠剂1.5份。

16、可选地,所述环氧树脂的环氧当量为150-550g/eq

17、可选地,所述环氧树脂的环氧当量为450-550g/eq。

18、在一个具体的实施方案中,所述环氧树脂的环氧当量为170-200g/eq或490-550g/eq。

19、可选地,所述导电炭黑的选自hytide td317a、conductex 7055ultra和lc-5000。

20、第二方面,本技术提供一种水性共线底漆的制备方法。

21、一种水性共线底漆的制备方法,包括制备a料、制备水性共线底漆;

22、所述制备水性共线底漆的步骤为:将所述a料与所述b料按照(4-6):1的配比混合,搅拌均匀,获得水性共线底漆。

23、本技术中,当水性共线底漆中a料与b料的配比<4:1时,所得水性共线底漆的干燥速度过快,漆膜的平整性较差、表面粗糙度较高,并且漆膜在基材表面的附着力会降低;当水性共线底漆中a料与b料的配比>6:1时,所得水性共线底漆的固化效果不佳,形成的水性共线底漆的漆膜的粗糙度偏高,并且漆膜在基材表面的附着力会降低。因此,本技术通过试验探究发现,将a料与b料的配比控制在上述范围内,能够获得电阻率小、粗糙度低的水性共线底漆,该水性共线底漆更适宜于共线涂装。

24、在一些实施方案中,所述a料与所述b料的配比可以为(4-5):1或(5-6):1。

25、在一个具体的实施方案中,所述a料与所述b料的配比还可以为4:1、5:1或6:1。

26、可选地,所述制备a料的具体步骤为:

27、(1)在500±50rpm的转速下,向配料罐中加入水、成膜助剂;然后加入消泡剂与分散剂搅拌5-10min后;再加入导电炭黑、钛白粉和填料,并调整转速至1000±50rpm,并搅拌15-25min,获得混合浆料;

28、(2)将所述混合浆料研磨至细度≤10μm,获得研磨浆;

29、(3)向所述研磨浆中加入环氧树脂,在500±50rpm的搅拌转速下搅拌5-10min,然后加入消泡剂和流平剂,并搅拌10-15min;最后加入增稠剂并提升转速至800±50rpm,搅拌15-20min,获得a料。

30、第三方面,本技术还提供了上述水性共线底漆在汽车中的应用。

31、综上所述,本技术具有以下有益效果:

32、1.本技术提供一种成膜后的电阻率为0.2-0.5mω,粗糙度为0.1-0.5μm的水性共线底漆,将该水性共线底漆涂布于复合材料表面,然后将复合材料与金属材料一起过电泳,由于共线底漆电阻率较低,电泳漆只能沉积在金属材料表面,而不沉积在复合材料表面。因此,该共线底漆能够实现复合材料车身与金属材料车身的共线涂装,大大缩短生产流程,降低汽车面漆喷涂成本。

33、2.本技术提供的水性共线底漆在经过电泳后,水性共线底漆所形成漆膜的电阻率会进一步降低、导电性提升,能够在复合材料表面形成一层导电层,该导电层能够保证后续静电喷涂工艺获得更好的施工效果。

34、3.本技术提供的水性共线底漆的表面粗糙度较低,能够保证最终产品具有优异的光泽度和鲜映性。

35、4.本技术中,由于复合材料smc的成型工艺导致其表面存在应力堆积、助剂析出、脱模剂残留等,涂料难以在此类基材上堆积,通过长需要进行打磨后再涂布。而本技术提供的水性共线底漆与复合材料smc具有很好的附着力,其涂布前无需打磨基材、只用酒精擦拭即可。

- 还没有人留言评论。精彩留言会获得点赞!