一种水性绿色浆及其制备方法与流程

本发明涉及水性色浆及其制备方法。

背景技术:

1、酞菁绿颜料颜色鲜艳,透明性和着色力强,耐候性和保光保色性优异,在涂料、油墨、塑料等着色领域中有广泛地应用。最常见和使用最多的酞菁绿颜料主要有两种:颜料绿7和颜料绿36.上述两种颜料的结构式分别为c32cl16cun8和c32br12cl4cun8.从分子式可以看出两种颜料均含有卤素(50%和66%),且含量较高。在电子消费品涂料领域,绝大多数终端品牌公司对卤素的要求为:氯或溴含量在干膜中不得超过900ppm,氯和溴含量之和不得超过1500ppm.显然,颜料绿7和颜料绿36很难在此领域中使用。

2、水性色浆是将颜料、分散剂、树脂和水等原料经分散、研磨制成的浆料,广泛应用于涂料、油墨等领域。当前,水性色浆在涂料、墨水等领域中早已得到大规模的应用,有采用树脂作为载体进行研磨的色浆,也有不使用树脂的无树脂色浆。采用树脂的色浆,载体树脂的相容性、化学结构一定程度上决定了色浆的使用范围和物化性能。无树脂色浆不使用载体树脂,而采用分散剂来分散和稳定颜料。由于没有载体树脂,其使用范围很广,通用性强。但由于分散剂结构中存有亲水性基团,在色浆中大量使用后会在一定程度上会降低涂膜的耐湿热性能。

3、公开号为cn101760086a的中国专利中介绍了一种水性色浆,使用了大量分散剂。分散剂用量较高,不仅增加了成本,而且还会降低涂膜的耐水性能。该专利中涵盖的多种类型分散剂,如烷基磺酸盐、烷基硫酸盐、烷基磷酸盐、烷基苯磺酸盐等分散剂对耐水性影响较大。在耐水性要求很高的电子消费品涂料领域,上述分散剂难以使用。

4、公开号为cn100445338c的中国专利中介绍了一种水性绿色浆,其采用了酞菁绿颜料。由于酞菁绿颜料结构中即含有卤素,其在电子消费品涂料中很难满足卤素管控的要求,基本不能使用。

5、公开号为cn101074329a的中国专利公开了一种颜料的表面改性及易分散颜料的制备方法,步骤包括:(1)将颜料干粉放入等离子真空室,抽真空后通入气体,重复抽真空通气至所需反应压力;(2)颜料进行低温等离子辉光放电或电晕放电处理;(3)将处理后的颜料分散在极性的树脂或溶剂中;(4)或进一步往颜料色浆中添加少量氨或有机胺作为分散稳定助剂。该发明仅公开了对颜料干粉进行离子真空处理,使得处理后的颜料在极性的树脂或溶剂中具有良好的分散性,该专利制得的颜料粒径、透明性、着色力、稳定性均较差,颜料含量低,粘度、流动性很可能较差,不能长时间保存。

技术实现思路

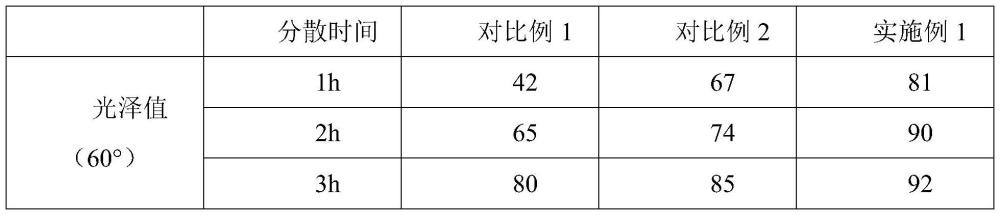

1、本发明所要解决的技术问题是,针对现有技术不足,提供一种水性绿色浆及其制备方法,制得的水性绿色浆光泽值高,储存稳定性好,流动性良好。

2、为解决上述技术问题,本发明所采用的技术方案是:

3、一种水性绿色浆,包括以下重量份的组分:

4、8-10份的酞菁蓝颜料、30-35份的黄色颜料、5-10份的水性丙烯酸分散体、3-5份的分散剂、1-3份的润湿剂、35-51份的去离子水、0.1-3份的聚脲增稠剂、0.1-1份的消泡剂、0.1-1份的有机胺、0.1-1份的杀菌剂;

5、所述酞菁蓝颜料和所述黄色颜料经过等离子处理。

6、本发明中所述酞菁蓝颜料和所述黄色颜料经过等离子处理,与水性丙烯酸分散体、聚脲增稠剂相互作用,使制得的水性绿色浆光泽值高,储存稳定性好,流动性良好,可有效替代p.g.36色浆。

7、在本发明的一个优选的实施例中,所述聚脲增稠剂包括质量比为40-50:50-60的改性脲溶液和酰胺醚溶剂。

8、本专利未单独采用聚脲聚合物,采用的增稠剂是聚脲化合物与酰胺醚的混合物,主要是此种状态下呈液态,方便添加和使用,本发明中添加的所述聚脲增稠剂用量低于常规剂量,增稠综合性能好。

9、在本发明的一个优选的实施例中,等离子处理的时间为40-80min。

10、等离子处理的时间为40-80min,所制得的色浆的光泽值最高。

11、在本发明的一个优选的实施例中,所述酞菁蓝颜料和所述黄色颜料的质量百分比之和为35-45%。

12、高于此比例,色浆的粘度会比较高,不利于使用,且稳定性、透明性、着色力等性能均会下降。

13、在本发明的一个优选的实施例中,所述酞菁蓝颜料和所述黄色颜料的质量比为1:3-5。

14、酞菁蓝颜料和黄色颜料两种颜料的重量比有严格的限制,超出此范围,绿色浆的色差将与酞菁绿色浆(单一色粉制成的色浆)产生较大的差别,即不能进行有效替代。

15、在本发明的一个优选的实施例中,所述水性绿色浆可替代酞菁绿色浆;

16、所述酞菁绿色浆所采用的色粉为酞菁绿色粉p.g.36;

17、所述酞菁绿色浆包括以下重量份的组分:

18、34-36份酞菁绿色粉、5-10份的水性丙烯酸分散体、3-5份的分散剂、1-3份的润湿剂、35-50份的去离子水、0.1-3份的聚脲增稠剂、0.1-1份的消泡剂、0.1-1份的有机胺、0.1-1份的杀菌剂。

19、在本发明的一个优选的实施例中,所述分散剂为弱阴离子型聚合物高效润湿分散剂;

20、所述润湿剂为非离子型润湿剂;

21、所述杀菌剂为质量比为1:1的2-甲基-4-异噻唑啉-3-酮和2-甲基1,2-苯并异噻唑啉-3-酮。

22、本发明还公开了一种水性绿色浆的制备方法,包括以下步骤:

23、s1、颜料表面进行等离子处理,等离子处理的时间为40-80min;

24、s2、色浆的前处理:依次加入去离子水、有机胺和水性丙烯酸分散体,搅拌分散;然后加入分散剂、润湿剂、消泡剂,搅拌分散;边搅拌边加入等离子处理后的颜料,等离子处理后的颜料加入完全后,再搅拌分散均匀;

25、s3、色浆的研磨和稳定化:s2中制得浆料进行研磨、研磨后加入聚脲增稠剂和杀菌剂,分散均匀后即得。

26、色浆研磨完成后,再添加杀菌剂和增稠剂的原因是通过精确称量物料的重量,可以更精确地控制助剂的添加量,更好地控制产品的品质稳定性。增稠剂本身在水性体系中的溶解性并不佳,直接加入色浆中会团聚或难以分散,产生颗粒物。

27、在本发明的一个优选的实施例中,s1中等离子处理的工作电压为220伏,放电气体为氧气,射频功率为100-300w,射频频率为30-50khz。

28、在本发明的一个优选的实施例中,s2中去离子水、有机胺和丙烯酸树脂分散搅拌的时间为10-20分钟;

29、s2中加入分散剂、润湿剂、消泡剂后分散搅拌的时间为10-20分钟;

30、s2中加入颜料后的分散搅拌的时间为30-40分钟;

31、s3中研磨介质为0.5-0.7mm氧化锆珠,研磨线速度为10-15m/s。

32、低于该搅拌时间,物料可能不能充分分散均匀,进而难以达到最终的粒径、透明度、着色力和稳定性等性能指标。高于该搅拌时间,不会产生额外的增益效果,但生产所需的时间延长,能耗和人工成本会随之提升。

33、该研磨参数下的生产效率和产能最高,且色浆的粒径、透明性、着色力等均较好。

34、本发明的关键技术点包括以下几点:

35、1.本色浆采用耐水性和相容性较好的水性丙烯酸分散体作为载体

36、分子结构中含有一定量的羟基、羧基等基团,对颜料具有润湿作用。相比于分散剂,水性丙烯酸分散体成本更低,且耐水性更好。该树脂与现有双组份聚氨酯涂料体系、水性uv色漆等均有良好的相容性。

37、该树脂本身的耐水性较好,同时成本相比分散剂要低。另外,该树脂与当前的多数产品体系相容性好,用该种树脂研磨得到的色浆能有更好的性能和颜色表现。

38、使用该树脂作为载体来研磨色浆,可以减少分散剂和润湿剂的用量,进而降低成本,提升耐水性(分散剂和润湿剂是双刃剑,用量过多时,就会降低涂料的耐水性)。

39、2.选择增稠剂

40、碱溶胀型增稠剂会在一定程度上降低涂膜的耐水性和光泽度,缔合性型增稠剂成本较高,且对涂料体系有相当高的选择性,即在不同的涂料体系中增稠效果有差别。气相二氧化硅类型的增稠剂会降低涂膜光泽,在储存期间,如果色浆表面干燥,气相二氧化硅易从色浆中析出引起“结渣”问题。聚脲类型的增稠剂不影响涂膜光泽度,对耐水性影响很小,添加量在1%左右时即可起到较好的防沉效果,是理想的选择。

41、聚脲类型增稠剂详细型号为byk-7420es,核心成分为改性脲溶液,溶剂为酰胺醚,该溶剂被允许在电子消费品涂料中使用。cn114940846b(圣戈班)专利中所述的聚脲增稠剂含有n-甲基吡咯烷酮,该种溶剂在3c涂料领域中严禁使用,因为被列入到行业禁止使用的有害物质名录中。聚脲助剂会建立三维网状结构,颜料粒子处于网状结构的包围中,向下沉降以及团聚的趋势会被阻止或减弱,因而稳定性会增强。

42、3.用有机黄和酞菁蓝色粉搭配使用,调配出绿色

43、酞菁蓝(颜料蓝15:3),分子式为c32h16cun8,不含有卤素。有机黄p.y.155分子式为c34h32n6o12.也不含有卤素。上述两种有机颜料颜色鲜艳,着色力优异,耐候性好。对于3c电子消费品涂料而言,是非常合适的选择。颜料蓝(p.b.15:3)与颜料黄(p.y.155)的质量比为1:4,其颜色与颜料绿36很接近。

44、3c电子消费品属于人体直接接触类或穿戴类产品,产品表面的涂层中基本不允许含有卤素。因为很多卤素类化合物均对人体有害,所以行业和产品生产厂家会对产品表面中的卤素含量进行严格的管控。涂料或干涂膜中的卤素含量一旦超出标准规定的范围(标准允许的含量很低),则该涂料即不能使用,涂装了该种涂料的电子消费品会在多数国家面临禁售。涂料是否含有卤素不涉及具体的理化性能,但它是与性能同等重要的刚性指标。

45、4.使用低温等离子氧化法处理颜料

46、低温等离子是放电离子的整体温度等于或稍高于室温的一种等离子体状态。该过程中会产生电子、离子、自由基等活性粒子,具有超强的分子活化能力。低温等离子氧化法即采用等离子处理器对粉体表面进行处理,可以在粉体表面引入活性官能团,改变其表面特性。经等离子氧化法处理后的粉体,其表面活性、分散性等均会有较大程度的提升。该种方法属于物理方法,具有工艺简单、不损伤材料内部结构、连续性强的特点,与化学方法相比,它不会引入新的化学成分,不会对粉体造成污染。

47、等离子氧化处理发生在颜料的表面,对颜料固有特性没有影响,即不影响颜料原有的色相、粒径、透明性等固有属性。经过表面活性化处理的颜料,亲水性和在水相中的稳定性均有明显提升,这能有效提升颜料的分散性和稳定性,还能减少分散剂的使用,进而提升耐水性,降低配方成本。

48、与化学表面处理技术相比,该种方法属于物理方法,不会引入和残留化学物质,这对一些有害物质管控非常严格的领域,如3c电子消费品表面涂装、化妆品包装容器、食品包装容器、儿童玩具等尤为有益。

49、该种技术具有工艺简单,高效快速,节能环保的特点,是一种潜力很大的粉体表面处理技术。

50、稳定性是指颜料粒子稳定分布,不易重新团聚的能力。研磨分散的作用是使团聚的颜料粒子解聚,但是粒子天生就有聚集在一起的倾向。

51、5.分散剂耐水性好,且用量低

52、优选的水性分散剂,型号为tego 755w.是一种弱阴离子型聚合物高效润湿分散剂,对有机颜料具有极佳的稳定性和降粘效果。该种分散剂本身具有“梳”状结构,分子链中的颜料锚定基团能紧密地吸附在颜料粒子表面,亲水性链段相对于一般分散剂要少,对最终涂膜的耐水性能影响小,且不含溶剂。

53、本专利中使用的分散剂和增稠剂均含有氢键,这些氢键相互之间能发生缔合,缔合的结果是能够提升整个色浆体系的稳定性,减少增稠剂的用量。该种情况并非是任意分散剂和增稠剂的组合均会出现,是通过试验发现的。像有些分散剂和增稠剂就不会有相互作用。

54、6.润湿剂优选

55、优选的非离子型润湿剂,型号为surfynol 104e,具有润湿、消泡和改善分散性的效果。由于具有特殊的化学结构,且hlb值为3.0左右,与传统表面活性剂相比具有更低的水敏性,耐水性好,不会迁移至涂膜表面引起涂膜性能降低。

56、公开号为cn101074329a的中国专利还具有以下缺陷:

57、1.未经前练、研磨,并非真正意义上的色浆。该专利的产物未经前练、研磨,只是简单将处理后的颜料分散在树脂或溶剂中。这样的产物粒径、透明性、着色力、稳定性均较差。由于未采用纳米研磨机研磨,其产物粒径细小的程度、颜料的透明性、着色力、稳定性均不及我方专利中所述的色浆。我方色浆采用纳米研磨机研磨。

58、2.未使用分散剂和润湿剂。采用cn101074329a所述方法得到的产物,颜料含量难以达到较高的程度,且粘度、流动性很可能较差。现阶段的工业色浆绝大多数都采用cpt技术分散剂或超分散剂来帮助分散和稳定颜料,这样制得的色浆,颜料含量高,流动性好,粘度也较低,便于使用。我方色浆采用了合适的分散剂和润湿剂,能提升颜料润湿和分散,降低粘度。由此制得的色浆颜料份高,粘度低。实际的生产成本也更低。

59、3.颜料未做筛分。有机绿色颜料多数为酞菁类,且含卤素。该专利只对颜料大类作了囊括,可能涉及绿色颜料的部分描述为“含金属或不含金属酞菁类颜料”。本专利筛选出了两种特定颜料,均不含卤素,按一定比例混合,可代替颜料绿36.

60、4.未使用增稠剂。氨或有机胺在现代水性工业色浆中被广泛使用,它有帮助稳定、润湿颜料的作用,但氨或有机胺易挥发,长时间储存后,效果会减退或消失。且该类物质具有刺激性,对人体不太友好。我方采用聚脲类型增稠剂,核心成分为聚合物,不存在挥发性,效用持久,可有效规避上述问题。

61、与现有技术相比,本发明所具有的有益效果为:

62、本发明制得的水性绿色浆,颜色鲜艳,着色力强,不含有卤素,耐水性能优异。在3c电子消费品涂料中使用时,本发明能很好地满足无卤和耐水性的要求,可替代p.g.36颜料使用。

- 还没有人留言评论。精彩留言会获得点赞!