低表面能基材粘接用双组分脱醇型硅酮胶及其制备方法与流程

本技术涉及双组分硅酮胶领域,尤其是涉及低表面能基材粘接用双组分脱醇型硅酮胶及其制备方法。

背景技术:

1、汽车车灯是汽车在使用过程中必不可少的组件,其主要作用是照明以及信号提醒,汽车车灯的灯罩材料多采用pp以及pmma,而作为车灯粘接密封时使用的粘接密封胶,必须保持车灯与车身之间有良好的粘接性能,才不会影响车灯的照明以及指示作用。其中有机硅密封胶由于具有优良的粘接性、优异的耐温性能、耐紫外、耐候性等特点被广泛应用于汽车车灯的粘接过程中。

2、但如今出于环保以及降低成本的双重考虑,大多数车灯材料在制备过程中会添加回收的再生料,但是再生料的组成成分复杂,形成的表面性能也更加复杂,表面能低,常规的脱醇型硅酮胶难以对此类表面能低的材料之间形成良好的粘接效果,所以针对低表面材料粘接的硅酮胶的研究逐渐引起人们的关注。但是目前对于一些用于低表面材料粘接的硅酮胶多为单组分硅酮胶的产品,通过添加各种增粘剂来实现粘接效果,但是这类硅酮胶又难以快速固化,影响使用效率。

技术实现思路

1、为解决现有的脱醇型硅酮胶对于低表面能材料粘接效果不佳,粘接起效速度慢的问题,本技术提供了低表面能基材粘接用双组分脱醇型硅酮胶及其制备方法。

2、第一方面,本技术提供了一种低表面能基材粘接用双组分脱醇型硅酮胶,包括a组分和b组分,所述a组分和b组分分别包括以下质量份数的原料:

3、a组分:

4、端羟基聚二甲基硅氧烷100份;

5、碳酸钙60~100份;

6、白炭黑0~10份;

7、b组分:

8、黑色浆100份;

9、甲氧基封端聚二甲基硅氧烷80~120份;

10、aies粘接交联剂30~50份;

11、催化剂5~10份;

12、所述aies粘接交联剂为至少包含氨基、脲基、羟基、环氧基和烷氧基的硅烷交联剂。

13、优选的,所述黑色浆的原料包括质量比为1:(3.5~4.5)的炭黑和甲基硅油。

14、优选的,所述甲氧基封端聚二甲基硅氧烷的粘度为1000~30000cp。

15、优选的,催化剂为二月桂酸二丁基锡。

16、优选的,碳酸钙为纳米碳酸钙。

17、优选的,白炭黑为气相二氧化硅,比表面积为100~400m2/g。

18、通过采用上述技术方案,本技术采用的为双组分脱醇型硅酮胶,在使用过程中,将a组分与b组分之间按一定的质量比进行混合,其中a组分中的端羟基聚二甲基硅氧烷与b组分中的甲氧基封端聚二甲基硅氧烷之间发生了脱醇缩合反应,进而硅酮胶发生固化,相较于单组分脱醇型硅酮胶,双组分脱醇型硅酮胶具有更快的固化速率,可以提高工作效率。

19、而针对低表面能基材,本技术中还添加有aies粘接交联剂,aies粘接交联剂为至少包括氨基、脲基、羟基、环氧基和烷氧基的硅烷交联剂。其中氨基基团、羟基基团、脲基基团以及环氧基基团均为活性基团,具体的,一方面,这些活性基团都可以提高硅酮胶体系的极性,提高硅酮胶与低表面能基材表面的范德华力以及氢键作用力,进而提高双组分硅酮胶在低表面能基材表面的粘接性能;另一方面,这些极性基团同时还具有较强的反应活性,多种极性基团之间相互协同作用,可以进一步促进硅酮胶在基材表面形成共价键,其中环氧基团还提供了可以用于交联固化的活性基团,增加双组分硅酮胶中的活性交联点,使得aies粘接交联剂能够在硅酮胶与低表面能基材表面之间形成较强的连接,作为两者的连接“桥梁”,增强双组分硅酮胶在低表面能基材上的粘接性能。

20、并且aies粘接交联剂交联剂中还含有烷氧基基团,烷氧基基团能够与空气中的水分反应,水解形成硅羟基,硅羟基能够与低表面基材之间形成紧密的连接,进而提高硅酮胶与基材之间的粘接性。通过aies粘接交联剂与体系中其他聚二甲基硅氧烷之间的配合作用,使本技术的双组分硅酮胶在低表面能基材表面能够有良好的粘接性能。

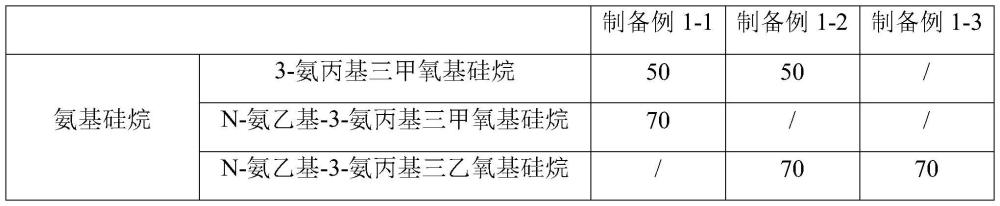

21、优选的,所述aies粘接交联剂包括以下质量份数的原料:

22、氨基硅烷90~130份;

23、异氰酸酯基硅烷40~60份;

24、烷氧基硅烷交联剂100~140份;

25、环氧基硅烷50~70份。

26、优选的,所述氨基硅烷包括3-氨基丙基三乙氧基硅烷、3-氨丙基三甲氧基硅烷、n-氨乙基-3-氨丙基三乙氧基硅烷、n-氨乙基-3-氨丙基三甲氧基硅烷、[3-(6-氨基己基氨基)丙基]三甲氧基硅烷中的一种或几种的组合;

27、所述异氰酸酯基硅烷包括3-异氰酸酯基丙基三甲氧基硅烷、3-异氰酸酯基丙基三乙氧基硅烷、1-异氰酸酯基丙基三甲氧基硅烷、1-异氰酸酯基甲基三乙氧基硅烷、3-异氰酸丙酯基甲基二甲氧基硅烷、3-异氰酸丙酯基甲基二乙氧基硅烷中的一种或几种的组合;

28、所述烷氧基硅烷交联剂包括甲基三甲氧基硅烷、乙烯基三甲氧基硅烷中的一种或几种的组合;所述环氧基硅烷包括环氧丁基三甲氧基硅烷、3-(2,3-环氧丙氧)丙基三甲氧基硅烷、3-(2,3-环氧丙氧)丙基三乙氧基硅烷中的一种或几种的组合。

29、通过采用上述技术方案,硅烷交联剂之间活性基团相互反应交联,氨基硅烷能够与异氰酸酯硅烷之间形成脲基,还可以与环氧基团之间反应生成羟基,最终形成同时含有氨基、脲基、羟基、烷氧基和环氧基的硅烷交联剂,得到的aies粘接交联剂能够同时连接低表面能基材以及硅酮胶,增强硅酮胶与低表面能基材之间的粘接性能。

30、优选的,所述aies粘接交联剂按照以下方法制备得到:氮气气氛下,在氨基硅烷中加入异氰酸酯基硅烷,调节温度至60~100℃,搅拌回流反应3~3.5h,然后继续添加烷氧基硅烷交联剂和环氧基硅烷,调节温度至40~70℃,搅拌回流反应70~72h,得到aies粘接交联剂。

31、通过采用上述技术方案,首先在氨基硅烷中添加异氰酸酯基硅烷,氨基的活性大,含有大量的活泼氢,异氰酸酯基与氨基中的活泼氢之间极易反应,在较为温和的反应条件下两者就能够反应连接,形成脲基,接着在体系中继续添加烷氧基硅烷交联剂和环氧基硅烷,复合物中的氨基与环氧基之间发生反应,形成羟基基团,同时,烷氧基硅烷还在一定程度上参与了反应,进而使的四种硅烷能够复合反应相互交联,形成aies粘接交联剂,并且使得得到的aies粘接交联剂中含有大量的极性基团,能够改变低表面能基材表面的附着力,成为连接硅酮胶与低表面能基材之间的“桥梁”。

32、优选的,所述端羟基聚二甲基硅氧烷由不同粘度的端羟基聚二甲基硅氧烷组成,所述不同粘度的端羟基聚二甲基硅氧烷的质量比如下:

33、50~200cp的端羟基聚二甲基硅氧烷0~15%;

34、1000~2000cp的端羟基聚二甲基硅氧烷10~15%;

35、4500~5500cp的端羟基聚二甲基硅氧烷25~45%;

36、20000~80000cp的端羟基聚二甲基硅氧烷40~55%。

37、通过采用上述技术方案,本技术中a组分里面采用的端羟基聚二甲基硅氧烷是由不同粘度的端羟基聚二甲基硅氧烷复合得到,一方面,不同粘度的端羟基聚二甲基硅氧烷的复合可以促进a组分中碳酸钙以及白炭黑在体系中的分散度,进而提高胶体体系的稳定性;另一方面,通过端羟基聚二甲基硅氧烷不同粘度之间的合理匹配使用,可以调节硅酮胶的粘度,防止体系中由于粘度过高或者过低进而影响施工性能,调节硅酮胶体系的粘度可以很好的增强硅酮胶的品质,得到性能优异粘接性能良好的双组分硅酮胶。

38、优选的,所述粘度为50~200cp的端羟基聚二甲基硅氧烷经过改性处理;所述改性处理后的端羟基聚二甲基硅氧烷中含有硼硅链段。

39、通过采用上述技术方案,在硅酮胶体系中,aies粘接交联剂能够增强双组分硅酮胶与低表面基材表面之间的粘接性能。为进一步提高硅酮胶体系的交联密度,进而增加硅酮胶本身的力学性质以及与低表面基材之间的相互连接,因此在体系中还引入硼硅链段,硼硅链段能够有利于聚二甲基硅氧烷与aies粘接交联剂形成动态交联,增加硅酮胶的交联密度,其中具体的,硼原子最外层的空轨道能够容纳氧原子中的孤对电子,进而硼原子能够与聚二甲基硅氧烷以及aies粘接交联剂中的氧原子之间形成动态配位键,可以提高材料的交联密度,增强硅酮胶的力学性能,并且还能够一定程度上连接低表面能表面的含氧基团,形成相互配位,增强硅酮胶与低表面能基材之间的粘接性。

40、优选的,所述改性处理过程中的原料包括质量比为100:(0.1~0.9)的端羟基聚二甲基硅氧烷和硼酸。

41、优选的,改性处理过程具体如下:

42、将经过研磨干燥处理后的硼酸和端羟基聚二甲基硅氧烷混合加入到反应器中,在室温下搅拌反应1~1.5h,然后升高温度至180~190℃继续搅拌,调节反应器压力为-0.09~-0.1mpa,反应2~4h后经过冷却得到经过改性处理的端羟基聚二甲基硅氧烷。

43、通过采用上述技术方案,硼酸中含有的羟基与端羟基聚二甲基硅氧烷中含有的羟基之间发生缩合使在主链中得到硼硅链段,在反应过程中主链之间也相互交联,形成有硼-氧-硅以及硅氧链段的化合物,其中硼-氧-硅的动态键作为交联点,将形成的硼硅链段与原聚二甲基硅氧烷中的硅氧烷链段相互连接,在体系中引入硼硅链段有利于硅酮胶交联密度的提高以及力学性质的增强,同时对本技术的双组份硅酮胶与低表面能基材之间的粘接性能有一定的提升。

44、第二方面,本技术还提供了一种低表面能粘接用双组分脱醇型硅酮胶的制备方法,包括以下步骤制备得到:

45、a组分的制备:将端羟基聚二甲基硅氧烷、碳酸钙和白炭黑混合后调节温度为60~100℃,真空压力为-0.08~-0.1mpa,搅拌分散90~180min,得到a组分;

46、b组分的制备:将黑色浆、甲氧基封端聚二甲基硅氧烷、aies粘结交联剂和催化剂混合后调节真空压力为-0.08~-0.1mpa,在室温下搅拌分散90~180min,得到b组分;

47、脱醇型硅酮胶的制备:将得到的a组分与b组分按比例混合后得到低表面能基材粘接用双组分脱醇型硅酮胶;所述a组分与b组分的质量比为(6~10):1。

48、综上所述,本技术具有如下有益效果:

49、1、本技术中添加的aies粘接交联剂为至少包括氨基、脲基、羟基、环氧基和烷氧基的硅烷交联剂,可以作为双组分硅酮胶与低表面能基材之间的“桥梁”,大量活性基团的添加可以提高双组分硅酮胶的极性以及与低表面能基材表面的反应活性,进而提高与基材之间的粘接力。aies粘接交联剂的加入不仅可以提高硅酮胶与低表面能基材之间的粘接性还能够提高反应的固化速度,得到粘接性能优异,粘接起效速度快的双组分脱醇型硅酮胶。

50、2、本技术中a组分中采用的端羟基聚二甲基硅氧烷是由不同粘度的端羟基聚二甲基硅氧烷配合得到,可以增加胶体体系的稳定性。与此同时其中一部分端羟基聚二甲基硅氧烷还可以引入硼硅链段,进而增加体系的交联密度,增加粘接性能的同时提升材料的力学性质。

- 还没有人留言评论。精彩留言会获得点赞!