光固化离型剂、低剥离力高透光度离型膜及其制备方法与流程

本发明涉及离型材料,具体涉及一种光固化离型剂、低剥离力高透光度离型膜及其制备方法。

背景技术:

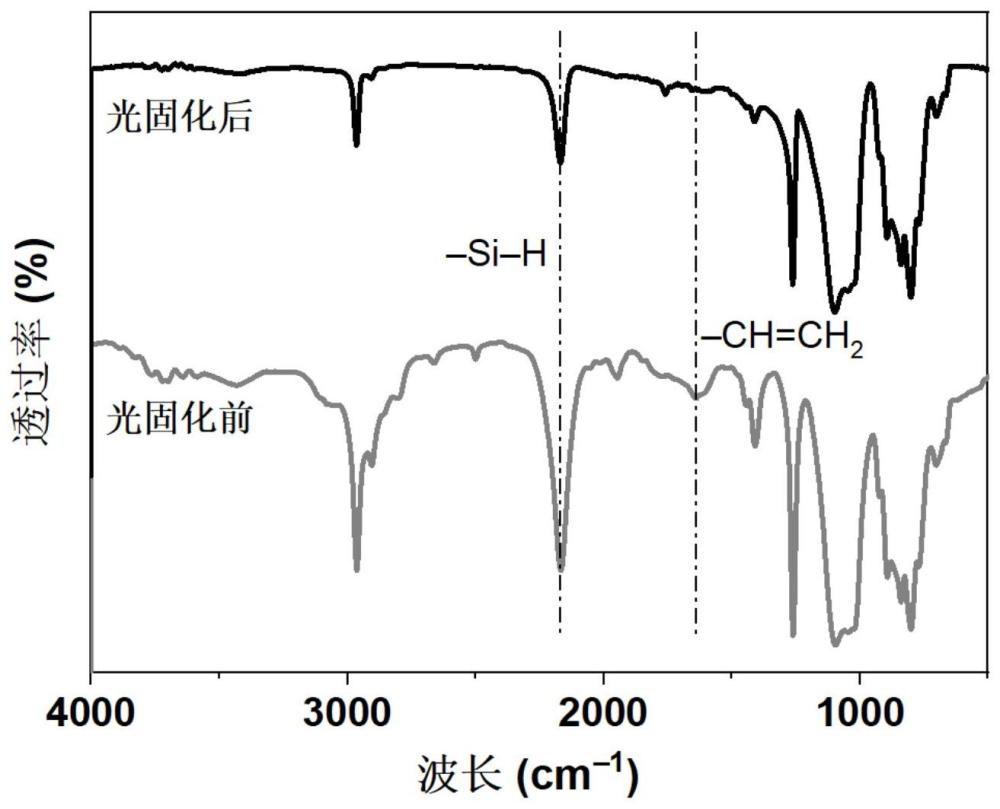

1、有机硅离型剂由低分子量的含乙烯基(-ch=ch2)硅氧烷、含氢硅氧烷以及一些辅助成分组成,在一定的固化方式下,氢硅键(si-h)与乙烯基(-ch=ch2)发生硅氢加成反应,生成具有一定交联密度的弹性体材料。该材料在消费电子产品中有着广泛的应用,其中之一就是偏光片离型膜。偏光片是显示面板的重要组成部分,可以控制光束产生特定的偏振角度,从而实现控制光的透过和吸收,画面上产生明暗对比,达到图案显示的功能,离型膜是偏光片的重要组成部分。基于偏光片的特点,对偏光片离型膜提出了较高的要求:如良好的透光性、较好的稳定性以及一定的疏水性。

2、目前,使用较多的且技术较为成熟的离型膜制备方法是热固化,但热固化在使用中具有一定的限制和复杂性。比如,热固化所需的热量超出了许多薄膜基材在保持其尺寸稳定性的同时所能承受的热量,从而使得适用的基材范围有很大限制。此外,热固化不仅使离型膜干燥成型,同时也会使基材中的水分降低,然而基材中的水分控制对于平铺和尺寸稳定性至关重要,因为离型膜需要一定量的水分来控制内衬卷曲和起皱,若水分吸附不均匀,随着时间的推移将形成不可控褶皱。另外,热固化过程中面临溶剂的大量挥发,会污染环境。热固化的另一个缺点是固化交联和成膜同时发生,两者互相竞争,因此出现膜缺陷的可能性增加。上述这些问题增加了热固化的成本和复杂性,从而限制了该技术的应用场景。

3、光固化技术解决了上述问题,可应用于温度敏感基材,不会造成基材水分流失。此外,光固化技术还具有固化速度快、仪器设备简单、无溶剂的挥发浪费、具有较低的固化温度以及能够将成膜和固化分开的优点。但是,目前在光固化中,常使用到贵金属催化剂(如铱、铂、钌等)。贵金属的使用显著提高了生产成本,且具有不可持续性。因此开发高效的非贵金属催化剂,对于推动离型膜制备技术的发展具有重要意义。中国专利cn112661995a公开了一种光固化偏光片离型膜的制备方法,该方法依然用到了较多的溶剂,所得偏光片离型膜透光度差、剥离力大,其24小时剥离力超过7g/25mm。

技术实现思路

1、为了解决现有光引发固化使用贵金属催化剂,导致生产成本高;使用大量溶剂导致产物透光度差、剥离力大,难以满足离型膜在高端消费电子产品上的发展需求,本发明提供一种光固化离型剂、低剥离力高透光度离型膜及其制备方法。

2、本发明采用技术方案是:

3、一种光固化离型膜,包括以下质量份原料:

4、硅氧烷82–88%,其中己烯基聚二甲基硅氧烷占比为60wt%以上,其余为含氢硅氧烷;

5、含氟丙烯酸单体5–10%;

6、催化剂0.1–2%;

7、引发剂0.5–6%。

8、己烯基聚二甲基硅氧烷的结构式为:

9、

10、r1=乙烯基或烯丙基,r2=c0–8烃基,n为10–1000的整数;

11、含氢硅氧烷的结构式为:

12、

13、r3=h或甲基,m为10–1000的整数。

14、进一步地,所述硅氧烷的数均分子量为200000–1000000。

15、进一步地,所述引发剂为二苯乙酮醇、2,2-二乙氧基苯乙酮、2-羟基-2-甲基-1-苯基丙酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦中的一种或多种。

16、进一步地,所述催化剂的分子结构式如式(1)或式(2)所示:

17、

18、其中,m选自金属锌或铁或铜;r4选自4-吡啶基或苯基,r5选自乙基,r6选自乙基或甲基。

19、进一步地,所述含氟丙烯酸单体的结构式如式(3)所示:

20、

21、其中,r7选自h或甲基,r8选自h或甲基。

22、一种低剥离力高透光度离型膜,包括基材及涂敷在基材一侧的如上述任意一种光固化离型剂。

23、进一步地,基材的材料为pet,离型剂层的厚度为30–50μm。

24、上述一种低剥离力高透光度离型膜的制备方法,包括以下步骤:

25、(1)按配比将硅氧烷、含氟丙烯酸单体、催化剂、引发剂混合后,搅拌均匀,得到离型剂;

26、(2)将步骤(1)制备的离型剂均匀涂布在基材上,在保护气氛下光照,得到离型膜。其反应原理如下:

27、

28、进一步地,引发剂和催化剂的摩尔比为(3–16)∶1。

29、进一步地,所述保护气氛为氮气或氩气。

30、进一步地,光照的反应温度为5–50℃,反应时间为1–10小时。

31、进一步地,光照的光源为可见光。

32、本发明的有益效果:

33、本发明通过使用非贵金属光催化剂、引发剂、硅氧烷和含氟丙烯酸单体配制备光固化离型剂,简化了操作流程,极大减少了溶剂的使用,降低了生产成本。同时使用光固化技术,反应条件更加温和,可以有效避免温度对材料结构与性能带来的不利影响,有利于提高产品的稳定性。另外,含氟丙烯酸单体的引入有助于提高离型膜的疏水性,进一步提高产物的稳定性。得益于本发明所使用的光催化剂在可见光区具有良好的光吸收性能,可使用可见光(波长≥420nm)作为光源,危害较紫外光更小。本发明所使用的光固化方法,具有固化效率高、产物均匀性高、流程简单等特点。本发明制得的离型膜的常温24小时剥离力可以低于5g/25mm;且具有大于90%的透光度和良好的均匀度。本发明所生产的离型膜可用于偏光片领域。

技术特征:

1.一种光固化离型剂,其特征在于,包括以下质量份原料:

2.根据权利要求1所述的光固化离型剂,其特征在于,所述硅氧烷的数均分子量为200000–1000000。

3.根据权利要求1所述的光固化离型剂,其特征在于,所述引发剂为二苯乙酮醇、2,2-二乙氧基苯乙酮、2-羟基-2-甲基-1-苯基丙酮和2,4,6-三甲基苯甲酰基-二苯基氧化膦中的一种或多种。

4.根据权利要求1所述的光固化离型剂,其特征在于,所述催化剂的分子结构式如式(1)或式(2)所示:

5.根据权利要求1所述的光固化离型剂,其特征在于,所述含氟丙烯酸单体的结构式如式(3)所示:

6.一种低剥离力高透光度离型膜,其特征在于,包括基材及涂敷在基材一侧的如权利要求1-5任意一项所述的光固化离型剂。

7.根据权利要求6所述的一种低剥离力高透光度离型膜,其特征在于,基材的材料为pet,离型剂层的厚度为30–50μm。

8.根据权利要求6或7所述的一种低剥离力高透光度离型膜的制备方法,包括以下步骤:

9.根据权利要求8所述的一种低剥离力高透光度离型膜的制备方法,其特征在于,引发剂和催化剂的摩尔比为(3–16)∶1。

10.根据权利要求8所述的一种低剥离力高透光度离型膜的制备方法,其特征在于,光照的反应温度为5–50℃,反应时间为1–10小时。

11.根据权利要求8所述的一种低剥离力、高透光度离型膜的制备方法,其特征在于,光照的光源为可见光。

技术总结

本发明公开一种光固化离型剂、低剥离力高透光度离型膜及其制备方法,属于离型剂技术领域。光固化离型剂以下质量份原料制成:硅氧烷82–88%,其中己烯基聚二甲基硅氧烷占比为的60wt%以上,其余为含氢硅氧烷;含氟丙烯酸单体5–10%;催化剂0.1–2%;引发剂0.5–6%。所述光固化离型剂均匀涂布在基材上,在保护气氛下光照,得到离型膜。本发明制得的离型膜的常温24小时剥离力可以低于5g/25mm,且具有大于90%的透光度和良好的均匀度。

技术研发人员:黄慰民,吴箫

受保护的技术使用者:扬州万润光电科技股份有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!