一种含有UV增粘胶水的胶带制备方法与流程

本发明涉及增粘胶带,尤其涉及一种含有uv增粘胶水的胶带制备方法。

背景技术:

1、部分胶带在使用过程中有高粘性、良好贴合润湿性能和可重工的需求,高粘性意味着可重工性能差;目前的可行方案是使用各种增粘胶带,例如热增粘、uv增粘等,这类胶带的特点是初始粘性较低重工性能好,增粘后粘性变强,提供强粘合力;通过将增粘胶水涂布在基材表面,取代原有基材的固-气界面,经过干燥、压醌及熟化,制备出增粘胶带。

2、中国专利公开号:cn116218423a,公开了一种uv增粘胶及其制备方法,其技术点是制备了基材层以及设置在所述的基材层的一面上的胶层;由此可见,现有的增粘胶带制备工艺中,缺乏一种实时追踪检测涂布至基材后形成的胶膜质量,并在膜厚起伏变化明显时,自动化精准调控涂布设备的运行状态,节省人力以及提高涂布效率的同时,保证胶水平整地涂布至基材上形成的胶带质量。

技术实现思路

1、为此,本发明提供一种含有uv增粘胶水的胶带制备方法,用以克服现有技术中由于缺乏对胶水涂布过程的周期性检测,难以保证混合胶水的稳定性,导致制备出的胶带质量低的问题。

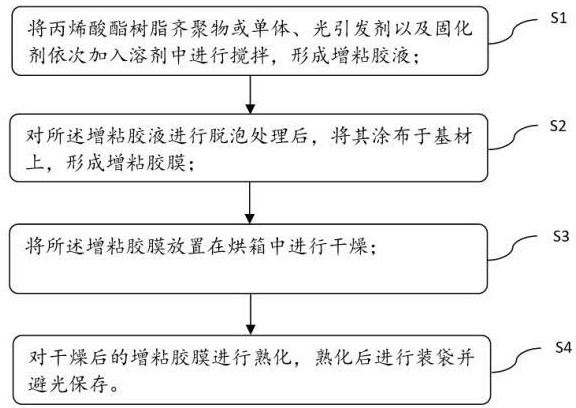

2、为实现上述目的,本发明提供一种含有uv增粘胶水的胶带制备方法,包括,

3、将丙烯酸酯树脂加入搅拌状态下的盛装有溶剂的混胶器中,待其分散均匀后,向所述混胶器中依次加入齐聚物或单体、光引发剂以及固化剂进行混合搅拌,形成增粘胶液;

4、获取增粘胶液上表面的气泡图像,根据所述气泡图像获取气泡特征,根据气泡特征确定是否对脱泡处理中设定的预设消泡压力以及预设水浴温度进行调整;

5、所述气泡特征包括:气泡位置、新增气泡位置、实时上浮面积以及实时上浮速率;

6、对所述增粘胶液进行脱泡处理后,将其涂布于基材上,形成增粘胶膜,在位移过程中,对涂布工序进行周期性检测,每经过预设长度检测间隔对增粘胶膜的纵向截面位置同时进行膜厚检测与折射率检测,并基于当前周期的检测结果对增粘胶膜的质量进行判定,以确定是否实时调整涂布设备的运行状态;

7、在每次判定时,通过实时获取纵向截面位置中各采集点检测的涂布后的增粘胶膜的实时膜厚度值,计算各所述实时膜厚度值的平均值,得到所述纵向截面位置的截面膜厚度值,并记作当前采集周期的增粘胶膜的平均膜厚度值,根据标准膜厚度值对平均膜厚度值进行判定;

8、在判定平均膜厚度值小于标准膜厚度值时,对涂布头的预设涂布量进行调整,调整为qc’=qc×[1+(hb-hj)/hj];

9、其中,qc’=qc×[1+(hb-hj)/hj],qc’为将预设涂布量调大后的数值,qc表示设定的预设涂布量,hj表示为计算的平均膜厚度值,hb表示设定的标准膜厚度值,纵向截面位置的纵向方向指与增粘胶膜位移方向的垂直方向;

10、设定有增粘胶膜厚度的允许波动差值,在判定平均膜厚度值大于等于标准膜厚度值时,获取所述纵向截面位置中各采集点检测的实时膜厚度值,将各实时膜厚度值分别与平均膜厚度值相减再计算其绝对值,得到各膜厚度差值,根据允许波动差值依次对各膜厚度差值进行判定;

11、设定有标准固化率,在判定存在膜厚度差值大于允许波动差值时,获取所述纵向截面位置各采集点检测的实时膜厚度值,根据标准膜厚度值与允许波动差值确定标准波动区间,根据标准波动区间对各实时膜厚度值进行判定,以对涂布设备中的涂布混合器内的增粘胶液的状态或涂布设备的运行参数进行调整;

12、在判定存在膜厚度差值大于允许波动差值的情况下,若存在实时膜厚度值在标准波动区间内,且实时固化率小于标准固化率时,根据所述纵向截面位置的折射率检测结果选择对增粘胶液中气泡的消除方法;

13、其中,对不在标准波动区间内的实时膜厚度值对应的采集点进行模拟标记,将所述纵向截面位置沿纵向截面方向依次划分为第一截面位置、第二截面位置以及第三截面位置,对所述纵向截面位置的模拟标记点的分布进行判定,将获取落在第二截面位置的模拟标记点的个数占总的模拟标记点的个数的比值,记作增粘胶水的实时固化率;

14、对干燥后的增粘胶膜进行熟化,熟化后进行装袋并避光保存。

15、进一步地,对混胶器中的增粘胶液进行脱泡处理后,将所述增粘胶液转移至uv增粘胶水的涂布设备中的涂布混合器内进行涂布工序,通过涂布头将增粘胶液点出至基材上,形成增粘胶膜,通过激光测厚仪与光纤传感器每经过预设长度检测间隔同时照射所述增粘胶膜上表面的纵向截面位置,以对涂布工序进行周期性检测,所述周期性检测包括膜厚检测与折射率检测。

16、进一步地,若各实时膜厚度值均不在标准波动区间内,对上卷装置的预设涂布速度进行调整,调整为nc’=nc×[1+(hs-xb)/ hs];

17、若存在实时膜厚度值在标准波动区间内,且实时固化率小于标准固化率,将根据标准折射率差值对实时折射率差值进行判定,以对采样点进行标记;

18、若存在实时膜厚度值在标准波动区间内,且实时固化率大于等于标准固化率,对涂布混合器中的预设混合温度进行调整,调整为us’=us×[1+(ks-km)/ks];

19、其中,nc’=nc×[1+(hs-xb)/ hs],nc’为调整后的预设涂布速度,xb为标准膜厚度值与允许波动差值之和,允许波动差值为正值, hs为纵向截面位置的截面膜厚度值,nc为设定的预设涂布速度;

20、us’=us×[1+(ks-km)/ks],us’表示根据实时固化率对预设混合温度进行调整后的值,us表示设定的预设混合温度,ks表示计算的实时固化率,km表示设定的标准固化率。

21、进一步地,在判定实时固化率小于标准固化率时,根据所述光纤传感器对增粘胶膜进行折射率检测结果,获取所述纵向截面位置各采样点的实时折射率,计算各实时折射率的平均值,对于所述纵向截面位置的任一采样点,使实时折射率减去所述平均值再计算绝对值,得到实时折射率差值,根据标准折射率差值对实时折射率差值进行判定,

22、若实时折射率差值小于等于标准折射率差值,不对对应的采样点进行标记;

23、若实时折射率差值大于标准折射率差值,将对应的采样点标记为差异位点,直至完成对所述纵向截面位置的各采样点进行差异位点的标记判定,获取所述纵向截面位置的差异位点数目占总采样点数目的百分比,得到实时差异率,将标准差异率与实时差异率进行对比,以选择消除气泡的方法。

24、进一步地,若实时差异率小于等于标准差异率,对涂布混合器中的搅拌桨的初始转速进行调整,调整为vs’=vs×[1-(mb-ms)/ ms];

25、若实时差异率大于标准差异率,对涂布混合器中的胶液进行重新脱泡处理的操作;

26、其中,vs’=vs×[1-(ms-mb)/ ms],vs’表示调整后的搅拌桨的初始转速,vs表示设定的搅拌桨的初始转速,mb表示设定的标准差异率,ms表示计算的实时差异率。

27、进一步地,对混胶器中的所述增粘胶液进行搅拌,通过摄像装置获取增粘胶液表面的气泡图像,对所述气泡图像中的气泡进行判定,

28、若所述气泡图像中存在气泡,将对所述混胶器内部进行抽真空操作,对所述增粘胶液进行脱泡处理,对脱泡处理过程进行监控,以选择对真空条件进行调控的方式,

29、若所述气泡图像中不存在气泡,不对所述混胶器内部进行抽真空操作,将所述增粘胶液投入至涂布混合器中进行涂布工序。

30、进一步地,在判定所述气泡图像中存在气泡时,对所述混胶器内部进行抽真空操作,对所述增粘胶液进行脱泡处理,获取预设采集间隔两端点对应的气泡图像,根据预设采集间隔初时刻采集的气泡图像获取各气泡位置以及对应的面积,计算各所述气泡的面积之和,得到初始气泡面积,获取预设采集间隔末时刻采集的气泡图像中的各新增气泡位置以及对应的面积,使各所述新增气泡位置的面积相加,得到气泡的实时上浮面积,使实时上浮面积除以初始气泡面积,得到所述增粘胶液中的气泡的实时上浮速率,根据标准上浮速率对实时上浮速率进行判定,

31、若实时上浮速率小于等于标准上浮速率,对预设消泡压力进行调整,调整为pc’=pc×[1-(sb-ss)/ss];

32、其中,pc’为调整后的预设消泡压力,pc为设定的预设消泡压力,ss为计算的实时上浮速率,sb为设定的标准上浮速率。

33、进一步地,设定有最低消泡压力,在判定实时上浮速率小于等于标准上浮速率时,对预设消泡压力进行调小,并重复获取预设采集间隔两端点对应的气泡图像,计算实时上浮速率,根据标准上浮速率对实时上浮速率进行判定的操作,直至判定预设消泡压力调整至小于等于最低消泡压力时,仍然判定实时上浮速率小于等于标准上浮速率,对预设水浴温度进行调整,调整为tc’=tc×[1+(sb-ss)/ss];

34、其中,tc’为调整后的预设水浴温度,tc 为设定的预设水浴温度,ss表示计算的实时上浮速率,sb表示设定的标准上浮速率。

35、与现有技术相比,本发明的有益效果在于,联合图像识别技术对混合形成的胶液进行抽真空处理,使胶液中的气泡完全脱除,同时对上浮气泡进行检测分析,保证抽真空条件的准确性,通过将增粘胶液转移至涂布混合器中进行搅拌,避免胶液不均匀影响最终涂布后形成的胶带质量,通过实时检测涂布后的胶膜厚度,并根据胶膜厚度检测结果确定是否进一步根据实时折射率确定气泡分布结果,并根据气泡分布结果分析涂布效果,以适应性地调控涂布参数,提高涂布效率,保障涂布质量,进而保障胶带质量。

36、进一步地,通过对涂布后的基材表面的胶量厚度进行检测,以确定涂布量是否精准,通过涂布头将增粘胶液点出至基材上,沿涂布头位移方向,对涂布头途径位置滴出的胶液进行分析,纵截面上设置有若干采集点,检测各采集点对应的实时膜厚度值并计算其平均值,得到截面膜厚度值,再计算采集范围内的截面膜厚度值平均值,即记作增粘胶膜的平均厚度,以初步判定增粘胶膜的质量,若判定平均膜厚度值小于标准膜厚度值,表示形成的增粘胶膜的膜厚低于标准,这是由预设涂布量较低引起的,则通过增加预设涂布量,增加调控的实时性,并实现精准计量涂布量,若判定平均膜厚度值大于等于标准膜厚度值,表示检测的平均涂布厚度较高,可能是由于胶膜表面不平整,厚度波动较大引起的,因此不能简单的改变预设涂布量而满足涂布作业的要求,需要进一步分析胶膜表面的状态,以对涂布参数进行精准调控,提高涂布精准性,保障胶带质量。

37、进一步地,通过对该纵向截面位置中各采集点检测的胶膜厚度进行判定,以分析该纵向截面位置平均胶膜厚度较大的原因,并通过计算各检测点位的胶膜厚度值与平均胶膜厚度值的差量,判定胶膜表面的平整度是否在误差允许范围内,若判定各膜厚度差值均小于允许波动差值,表示胶膜表面的厚度波动值在允许误差范围内,生产出的胶带满足工艺要求,若判定存在膜厚度差值大于允许波动差值,表示胶膜表面的不平整度较大,误差已超出涂布工艺的要求,需及时调整,可能是由于胶液中含有气泡引起的,也可能是由于胶液粘度较大,在基材上滞留引起的,需进一步分析膜厚变化,以适应性调整涂布参数,提高涂布质量与效率,进而保障胶带质量。

38、尤其,通过对胶膜纵向截面位置表面的不平整度较大的情况进一步分析,简单直接的表现胶膜表面的平整度变化规律,若判定各实时膜厚度值均不在标准波动区间内,表示该纵向截面位置表面膜厚度值均大于标准膜厚,由于涂布头涂布速度较慢,使释放出的胶液与基材一纵截面接触时间较长,表现为胶液累积在该纵截面位置,形成表面平整但胶膜较厚的状态,则通过适应性调大预设涂布速度,避免由于涂布头相较于基材发生停滞现象,导致胶膜厚度高于设定的标准值,若判定存在实时膜厚度值在标准波动区间内,且实时固化率大于等于标准固化率,表示由于胶液粘性较大,流动性较低,使胶液集中在涂布头释放胶液的位置,即位于基材中间位置,则需适应性升高涂布混合器中的温度,使胶液的粘性降低,流动性增加,即更易流畅地涂布在基材上,若判定实时固化率小于标准固化率,表示胶膜表面起伏波动较大,这可能是由胶液中的气泡引起的现象,需对涂布混合器中的胶液进行脱泡处理,将进一步分析气泡的分布,以选择对胶液中气泡的消除方法。

39、进一步地,通过对胶膜表面起伏波动较大的原因进行分析,即对气泡的分布进行判定,通过获取该纵向截面位置各采样点的实时折射率,以表征胶膜的透明度是否均匀,将折射率不符合预设标准的采集点进行标记,以分析该纵向截面位置的气泡分布。

40、尤其,通过对气泡的分布进行分析,若判定气泡较少,通过减小涂布混合器中的搅拌桨的转速,以消除涂布混合器中胶液混有的少量气泡,并减少新气泡的产生,若判定实时差异率大于标准差异率,表示气泡数量较多,分布更密集,则只能通过重新对胶液中气泡进行脱泡处理,以保证涂布质量。

41、进一步地,通过联合图像识别技术,对制备出的增粘胶液的状态进行判定,增加胶水制备工序的智能性,通过获取搅拌状态下的增粘胶液的表面气泡特征进行判定,以确定增粘胶液的气泡情况,并及时通过脱泡处理消除胶水中的气泡,提高混胶工序的实时性,保障固化后的胶水质量,提高胶水生产效率。

42、进一步地,通过对抽真空过程胶水表面的气泡分布变化进行判定,以检测脱泡处理的效果,若判定实时上浮速率小于等于标准上浮速率,表示增粘胶液中上浮气泡的数量很少,则需降低抽真空压力,避免由于压差条件较小导致无法抽出增粘胶液中的气泡,由于混胶过程必然会产生气泡,则通过调整脱泡条件,以提高脱泡效率,若判定实时上浮速率大于标准上浮速率,表示大量气泡上浮,此时抽真空压力适宜,只需维持此脱泡处理条件即可,保证胶水中的气泡完全脱除。

43、进一步地,通过联合图像识别技术对降压后的增粘胶液体系进行分析判定,若判定实时上浮速率小于等于标准上浮速率,表示降压对气泡上浮的影响较小,则需升高胶水温度,以降低胶水粘度,使胶水中的气泡易于浮出,避免由于胶液粘度大,混胶罐中的胶液量大,使气泡无法及时排出,通过控制抽真空条件及胶液温度条件,提高气泡脱除效率,保证胶水质量,提高胶水制备的效率。

44、进一步地,通过添加uv低聚物或单体将非uv丙烯酸胶水改造成uv增粘胶,方法简单有效。

- 还没有人留言评论。精彩留言会获得点赞!