发光标牌及其制作方法与流程

1.本发明涉及汽车车标技术领域,具体地说,涉及一种发光标牌及其制作方法。

背景技术:

2.汽车车标常通过发光设计,起到装饰、警示等作用。目前的车标发光方式主要通过背光光源实现车标发光;或将光源布置在车标侧面,通过反射将光转投到车标表面;部分发光车标使用导光设备,将布置在其他位置的光源的光线传导到车标附近。

3.现有技术的这些发光车标,本质上都属于背光捆绑方式,即将车标与光源(带有发光二极管的电路系统)捆绑在一起,装配时需要在车辆部件上开设与发光车标匹配的孔洞,实现发光车标的安装。

4.然而,采用背光捆绑方式的发光车标,无法很好地兼顾发光功能和装配稳固性。

5.具体来说,如果采用背光捆绑方式形成发光车标,当将其装配至车辆部件,例如方向盘上的驾驶员安全气囊模块的安全气囊罩盖时,需要在安全气囊罩盖的标牌位置按照发光车标的外轮廓开设孔洞,将发光车标从安全气囊罩盖的背面穿过实现安装。

6.这种方式,会由于开设孔洞影响安全气囊罩盖的强度,导致后续气囊点爆时无法很好地固定发光车标;而如果将发光车标从安全气囊罩盖的正面进行装配,则会由于背光捆绑方式的发光车标过重,在气囊点爆时也会导致非常大的风险。

7.需要说明的是,上述背景技术部分公开的信息仅用于加强对本发明的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

8.有鉴于此,本发明提供一种发光标牌及其制作方法,通过光纤嵌入标牌本体,光纤端部自标牌本体的引出部伸出,并与可拆卸光源连接,实现标牌发光,且利于标牌装配。

9.本发明的一个方面提供一种发光标牌,包括:标牌本体,所述标牌本体设有多个引出部;多组光纤束,布设成与所述标牌本体形状匹配的光纤结构,所述光纤结构均匀包塑于所述标牌本体的内部,每组所述光纤束的端部自一所述引出部伸出;以及发光光源,相对所述标牌本体可拆卸,多组所述光纤束伸出的端部收束连接至所述发光光源。

10.在一些实施例中,所述发光标牌应用于安全气囊罩盖;所述安全气囊罩盖上设有供所述引出部装配的过孔,所述标牌本体装配于所述安全气囊罩盖的外表面,所述引出部插入所述过孔。所述安全气囊罩盖例如可以是方向盘上的驾驶员安全气囊模块的安全气囊罩盖。

11.在一些实施例中,所述安全气囊罩盖的内侧设有一安装板;所述安装板上设有与所述过孔对应的固定孔,所述引出部插入所述过孔后,固定于所述固定孔。

12.在一些实施例中,所述发光光源装配于所述安装板上,多组所述光纤束伸出的端部收束到一起,连接至所述发光光源;或者,所述发光光源装配于所述安全气囊罩盖的内表面,多组所述光纤束伸出的端部收束到一起,连接至所述发光光源;或者,所述发光光源装

配于所述安全气囊罩盖的外部,多组所述光纤束伸出的端部收束到一起,通过一导光主光纤连接至所述发光光源。

13.在一些实施例中,所述引出部为设于所述标牌本体的底部的固定柱脚。

14.在一些实施例中,所述光纤束为侧发光光纤束。

15.在一些实施例中,所述标牌本体通过掺有散射颗粒的注塑胶料注塑形成;所述散射颗粒包括氧化铝颗粒。

16.在一些实施例中,所述标牌本体的外表面通过物理气相沉积和/或丝网印刷,涂覆有能透光的表面涂层;和/或,所述标牌本体的底部通过抛光处理,镀有反光涂层。

17.本发明的另一个方面提供一种发光标牌的制作方法,包括:根据标牌形状,将光纤匝成多组光纤束,并将多组所述光纤束布设成与所述标牌形状匹配的光纤结构;将所述光纤结构固定于一注塑模具内;在所述注塑模具内注塑形成内部均匀包塑有所述光纤结构的标牌本体,所述标牌本体形成多个引出部,每组所述光纤束的端部自一所述引出部伸出。

18.在一些实施例中,形成所述标牌本体后,还包括:形成一设有供所述引出部装配的过孔的安全气囊罩盖;从所述安全气囊罩盖的外表面装配所述标牌本体,使所述标牌本体固定于所述安全气囊罩盖的外表面且所述引出部插入所述过孔。

19.在一些实施例中,装配所述标牌本体时,还包括:在所述安全气囊罩盖的内侧设置一安装板,所述安装板的形状与所述标牌本体的形状匹配,所述安装板上设置与所述过孔对应的固定孔;使所述引出部插入所述过孔后,固定于所述固定孔。

20.在一些实施例中,装配所述标牌本体时,还包括:在所述安装板上装配一发光光源,并将多组所述光纤束伸出的端部收束到一起,连接至所述发光光源;或者,在所述安全气囊罩盖的内表面装配一发光光源,并将多组所述光纤束伸出的端部收束到一起,连接至所述发光光源;或者,在所述安全气囊罩盖的外部装配一发光光源,并将所述光纤束伸出的端部收束到一起,通过一导光主光纤连接至所述发光光源。

21.本发明与现有技术相比的有益效果至少包括:

22.通过将多组光纤束布设成与标牌本体形状匹配的光纤结构,均匀包塑于标牌本体的内部,实现将光纤嵌入标牌本体;光纤端部自标牌本体的引出部伸出,收束连接至可拆卸的发光光源,实现标牌本体的均匀发光;

23.通过发光光源相对标牌本体可拆卸的设计,利于发光标牌的装配;当发光标牌应用于包括但不限于安全气囊罩盖的车辆部件时,可以将标牌本体与发光光源分开装配,使车辆部件无需开设与发光标牌的外轮廓匹配的大孔洞,确保车辆部件的强度和发光标牌的装配稳固性;

24.从而,本发明能够在实现标牌发光的同时,确保发光标牌的装配稳固性。

25.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

附图说明

26.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这

些附图获得其他的附图。

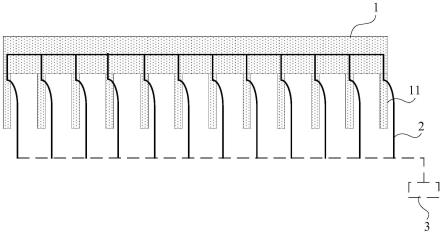

27.图1示出本发明实施例中发光标牌的侧视结构示意图;

28.图2示出本发明实施例中标牌本体的结构示意图;

29.图3示出本发明实施例中光纤结构的结构示意图;

30.图4示出本发明实施例中发光标牌的剖视结构示意图;

31.图5示出本发明实施例中安装有发光标牌的安全气囊罩盖的结构示意图;

32.图6示出本发明实施例中安装有发光标牌的安全气囊罩盖的剖视结构示意图;

33.图7示出本发明实施例中发光标牌与安装板的装配结构示意图;

34.图8示出本发明实施例中发光光源设置于安全气囊罩盖外部时,光纤导光原理示意图;

35.图9示出本发明实施例中发光标牌的制作方法的步骤示意图。

具体实施方式

36.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式。相反,提供这些实施方式使本发明全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。

37.此外,附图仅为本发明的示意性图解,并非一定是按比例绘制。图中相同的附图标记表示相同或类似的部分,因而将省略对它们的重复描述。附图中所示的一些方框图是功能实体,不一定必须与物理或逻辑上独立的实体相对应。

38.方法实施例中的步骤序号仅用于表示不同的执行内容,并不严格限定步骤之间的执行顺序。需要说明的是,在不冲突的情况下,本发明的实施例及不同实施例中的特征可以相互组合。

39.图1示出实施例中发光标牌的侧视结构,图2示出标牌本体的结构,图3示出光纤结构的结构,图4示出发光标牌的剖视结构,结合图1至图4所示,本实施例中发光标牌包括:标牌本体1,标牌本体1设有多个引出部11;多组光纤束2,布设成与标牌本体1形状匹配的光纤结构20,光纤结构20均匀包塑于标牌本体1的内部,每组光纤束2的端部自一引出部11伸出;以及发光光源3,相对标牌本体1可拆卸,多组光纤束2伸出的端部收束连接至发光光源3。

40.上述实施例的发光标牌,通过将多组光纤束2布设成与标牌本体1形状匹配的光纤结构20,使光纤结构20均匀包塑于标牌本体1的内部,实现将光纤嵌入标牌本体;通过光纤束2的端部自标牌本体1的引出部11伸出,收束连接至可拆卸的发光光源3,实现标牌本体1的均匀发光;进一步地,通过发光光源3相对标牌本体1可拆卸的设计,可以利于发光标牌的装配;当发光标牌应用于包括但不限于安全气囊罩盖的车辆部件时,可以将标牌本体1与发光光源3分开装配,使车辆部件无需开设与发光标牌的外轮廓匹配的大孔洞,确保车辆部件的强度和发光标牌的装配稳固性;从而,通过上述实施例的发光标牌的结构设计,能够在实现标牌发光的同时,确保发光标牌的装配稳固性。

41.上述实施例的标牌本体1可以根据车型需要设计成不同的形状。例如,标牌本体1可以设计成圆环形、椭圆形、方形等等。尤其对于由细线条构成的标牌本体1,采用嵌入光纤束2并与发光光源3可拆卸连接的设计,可以很好地兼顾发光功能和装配稳固性。

42.在一个具体示例中,标牌本体1的具体结构参照图2所示,具有圆环形的外轮廓。在

圆环形的外轮廓中间,可以根据需要设计不同的图案形状,例如图2示出圆环形的外轮廓中间设置有字母“zf”。在其他示例中,可以是其他的形状、字母、数字、汉字等等。圆环形的外轮廓底部,设置有多个引出部11,供光纤束2引出,并将发光标牌装配至车辆部件。本示例中引出部11具体为设于标牌本体1的底部的固定柱脚;在其他示例中,引出部11可以设计成其他结构,只要能实现供光纤束2引出并供发光标牌装配即可。

43.标牌本体1通过掺有散射颗粒的注塑胶料注塑形成,以实现均光效果。散射颗粒包括但不限于氧化铝颗粒。标牌本体1的外表面,还可使用物理气相沉积(pvd)等方法进行表面处理,以形成金属质感;如果需要配合颜色,则可使用丝网印刷等方法将颜料或漆印刷在标牌本体1的外表面,使涂层/镀层的厚度保持透光能力即可。进一步地,标牌本体1的底部可以进行抛光镀反光层处理,以使本来射向标牌底部的光被反射至上方,加强光的利用率。

44.对应于标牌本体1的结构,光纤结构20参照图3所示,由多组光纤束2根据标牌结构布局形成。每组光纤束2可由超细的侧发光光纤匝成。根据标牌本体1的结构,可通过不同数量的超细侧发光光纤,匝成不同粗细的光纤束2,形成完全匹配标牌本体1的形状的光纤结构20。

45.结合图1至图4所示,对应于圆环形外轮廓中间设置有字母“zf”的标牌本体1,可通过多组光纤束2围成粗细相同的圆环形,嵌入标牌本体1的圆环形外轮廓的内部,每组光纤束2的两个端部从一个引出部11的根部伸出。进一步地,对应于字母“z”,可以设置三组光纤束2,其中第一组光纤束2从字母“z”的上面一横的一端的底部进入,并从另一端的底部伸出;第二组光纤束2从字母“z”的斜杠的上端的底部进入,并从下端的底部伸出;第三组光纤束2从字母“z”的下面一横的一端的底部进入,并从另一端的底部伸出。所有的光纤束2伸出的两端可以连接到同一个发光光源3,实现通过一个发光光源3照亮整个内部嵌入有光纤的标牌。其中,发光光源3包括但不限于led灯珠等发光设备。

46.将光纤嵌入标牌本体的具体方式是,形成光纤结构20后,将光纤结构20固定在注塑模具内,然后在注塑模具内进行模内注塑,例如使用混有散射颗粒的注塑胶料进行注塑,实现将光纤均匀包塑在标牌本体内部。

47.本发明的发光标牌可应用于任何车辆部件,下文以将发光标牌应用于安全气囊罩盖为例进行说明,但本发明并不以此为限。

48.图5示出实施例中安装有发光标牌的安全气囊罩盖的结构,图6示出安装有发光标牌的安全气囊罩盖的剖视结构,结合图5和图6所示,将发光标牌10应用于安全气囊罩盖4时,在安全气囊罩盖4上设置供引出部11装配的过孔(图中未具体标示),标牌本体1装配于安全气囊罩盖4的外表面,引出部11插入过孔。通过将标牌本体1从安全气囊罩盖4的上方装配于安全气囊罩盖4,可以实现安全气囊罩盖4上仅需设置供引出部11装配的过孔即可,而无需开设与标牌本体1的外轮廓匹配的大孔洞,对安全气囊罩盖4的表面强度的影响极小。

49.进一步地,标牌本体1通过与安装板配合,实现装配于安全气囊罩盖4。图7示出实施例中发光标牌与安装板的装配结构,结合图6和图7所示,安全气囊罩盖4的内侧设有一安装板5,安装板5的形状优选地与标牌本体1的形状匹配,安装板5上设有与过孔对应的固定孔(图中未具体标示),引出部11插入过孔后,固定于固定孔,从而实现稳固装配于安全气囊罩盖4。

50.将标牌本体1安装在安全气囊罩盖4上后,将光纤端头收束到一起,接至发光光源

3。本实施例中,发光光源3可装配于安装板5上,多组光纤束2伸出的端部收束至光纤束端头200,连接至发光光源3。

51.当发光标牌10需要被点亮时,发光光源3发光,固定于发光光源3正前方的光纤束端头200会接收到光,由于光纤的特性,光会充满光纤,且由于光纤是侧发光类型,光从各光纤束2侧壁泄露出来,再经过标牌本体1的均匀化后,在发光标牌10外侧可以看到标牌均匀发光。

52.发光光源3的设置位置并不限定于安装板5。例如,在一个实施例中,发光光源3可装配于安全气囊罩盖4的内表面,多组光纤束2伸出的端部收束到一起,连接至发光光源3。再如,在一个实施例中,发光光源3装配于安全气囊罩盖4的外部,多组光纤束2伸出的端部收束到一起,通过一导光主光纤连接至发光光源3。

53.图8示出实施例中发光光源设置于安全气囊罩盖外部时,光纤导光原理,参照图8所述,当发光光源的安装位置位于安全气囊罩盖外部时,可通过一导光主光纤6,将光传到各光纤束2的端头,再通过各光纤束2实现标牌发光。导光主光纤6与光纤束2的端头可通过接插件60连接。

54.通过上述各实施例的说明,本发明的发光标牌当应用于安全气囊罩盖时,可以实现标牌本体,一个比较轻但面积较大的零件从安全气囊罩盖的正面进行装配,对安全气囊点爆特性无影响;而发光光源安装在安全气囊罩盖的背面或者可以移出安全气囊内,具有可实施性。

55.本发明实施例还提供一种发光标牌的制作方法,适用于上述各实施例描述的发光标牌。图9示出实施例中发光标牌的制作方法的主要步骤,参照图9所示,本实施例中发光标牌的制作方法包括:在步骤s910中,根据标牌形状,将光纤匝成多组光纤束,并将多组光纤束布设成与标牌形状匹配的光纤结构;在步骤s920中,将光纤结构固定于一注塑模具内;在步骤s930中,在注塑模具内注塑形成内部均匀包塑有光纤结构的标牌本体,标牌本体形成多个引出部,每组光纤束的端部自一引出部伸出。从而,形成了内部嵌入有光纤的标牌本体。

56.进一步地,形成标牌本体后,还包括:形成一设有供引出部装配的过孔的安全气囊罩盖;从安全气囊罩盖的外表面装配标牌本体,使发光标牌固定于安全气囊罩盖的外表面且引出部插入过孔。从而,实现了标牌本体装配于安全气囊罩盖。通过从安全气囊罩盖的外表面装配标牌本体的方式,使安全气囊罩盖上仅需形成供引出部装配的过孔即可,而无需开设与标牌本体的外轮廓匹配的大孔洞,确保安全气囊罩盖的表面强度。

57.当然,发光标牌还可用于其他车辆部件,可通过类似不影响车辆部件表面强度的方式,将标牌本体装配于对应的车辆部件。

58.标牌本体具体可通过一安装板装配于安全气囊罩盖。安装板设置于安全气囊罩盖的内侧,安装板的形状优选地与标牌本体的形状匹配,安装板上设置与过孔对应的固定孔;从安全气囊罩盖的外表面装配标牌本体,使引出部插入过孔后,进一步将引出部固定于固定孔,实现标牌本体与安全气囊罩盖之间的稳固装配。

59.进一步地,在装配标牌本体的过程中,还包括:在安装板上装配一发光光源,并将多组光纤束伸出的端部收束到一起,连接至发光光源;或者,在安全气囊罩盖的内表面装配一发光光源,并将多组光纤束伸出的端部收束到一起,连接至发光光源;或者,在安全气囊

罩盖的外部装配一发光光源,并将光纤束伸出的端部收束到一起,通过一导光主光纤连接至发光光源。也即,发光光源可根据需要设置于任意合适的位置,在装配标牌本体时,将光纤端头收束连接至发光光源,即可形成发光标牌。

60.上述实施例的发光标牌的制作方法,将标牌本体从安全气囊罩盖的正面进行装配,确保安全气囊罩盖的表面强度,对安全气囊点爆特性无影响;发光光源无需与标牌本体捆绑在一起,可以安装在安全气囊罩盖的背面或者移出安全气囊内,只需将光纤端头收束连接至发光光源即可,具有可实施性。

61.综上,本发明提供的发光标牌及其制作方法,通过将多组光纤束布设成与标牌本体形状匹配的光纤结构,使光纤结构均匀包塑于标牌本体的内部,实现将光纤嵌入标牌本体;通过光纤束的端部自标牌本体的引出部伸出,收束连接至可拆卸的发光光源,实现标牌本体的均匀发光;进一步地,通过发光光源相对标牌本体可拆卸的设计,可以利于发光标牌的装配;当发光标牌应用于包括但不限于安全气囊罩盖的车辆部件时,可以将标牌本体与发光光源分开装配,使车辆部件无需开设与发光标牌的外轮廓匹配的大孔洞,确保车辆部件的强度和发光标牌的装配稳固性;从而,本发明的发光标牌的结构设计能够很好地实现标牌发光,同时确保发光标牌的装配稳固性。

62.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1