自卸车自动开关门装置的制作方法

1.本实用新型涉及自卸车领域,具体的说,涉及了一种自卸车自动开关门装置。

背景技术:

2.近几年随着自卸车用量增加,侧翻自卸车卸料开关门样式也较多,人们对侧翻自卸车卸料开关门的方便性、安全性、操作效率、经济性等要求标准也越来越高。现有卸料方式有:1、侧卸式自卸车侧卸卸料时,侧门开门卸料采用上置转轴下开门方式,即侧门上边框布置翻转翻轴,卸料前人工手动打开侧卸下部的锁紧转板,卸完料后再手动锁紧转板锁紧侧厢门下部。2、部分上置转轴下开门方式,卸完料后采用气室、气缸、油缸等锁紧方式。3、侧卸式自卸车卸料时,侧门采用锁扛锁紧开门,卸料前和卸料后均需人工开门和关门。

3.以上几种侧卸车卸料开关门方式均存在以下不足之处:1、开关门均需人工操作,费工费时。2、卸料时货物流动性不确定,人工操作安全隐患大。3、开门方式采用自动方式均需增加额外动力单元,造成生产成本偏高。4、侧翻卸料时,需增加尾部自救缸防止卸料时物料埋轮胎。

4.为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

技术实现要素:

5.为了实现上述目的,本实用新型所采用的技术方案是:一种自卸车自动开关门装置,它包括下架,下架上通过举升油缸翻转设置有上架;下架的底部设置有倾翻翼撑,上架的底部设置有油缸顶座,举升油缸的一端铰接在油缸顶座上,上架的尾部设置有车架翻转铰接座,车架翻转铰接座透过转轴与倾翻翼撑相铰接;

6.上架的底部还设置有调节柱,上架的尾部固定有c型钢,c型钢的底面上设置有侧门限位转座,c型钢的竖直侧面上设置有侧门翻转座;

7.所述侧门限位转座上铰接有类菱形铰接板,所述类菱形铰接板的一端点固定连接有侧门限位转板;

8.所述类菱形铰接板的另一端点上铰接有定位杆,所述定位杆的另一端开设有条形孔并通过条形孔以外低内高的形式连接在下架上;

9.所述侧门限位转板为弯曲板,包括竖直部和弯曲连接部,当侧厢门关闭时,竖直部能够贴合并顶紧在侧厢门上;在侧厢门处于关闭状态以及侧厢门翻转90度过程中,调节柱的下端能够压在定位杆上。

10.基于上述,所述侧门限位转座的形状为边角带有过渡圆弧的直角梯形,所述侧门限位转座的上直边固定在上架上。

11.基于上述,所述调节柱包括固定在上架底部的调节柱固定块,所述调节柱固定块上螺纹连接有螺纹调节柱,螺纹调节柱的顶端设置有调节柱锁紧螺母。

12.基于上述,所述倾翻翼撑的形状为类直角梯形,车架翻转铰接座铰接在类直角梯形的底边一角上。

13.基于上述,所述油缸顶座设置在上架的底部中心位置。

14.基于上述,所述定位杆的长度大于所述侧门限位转板的长度。

15.基于上述,上架上设置有至少2组侧门限位转座和至少2组侧门翻转座,每个侧门限位转座上均铰接有一个侧门限位转板;侧门限位转座和侧门翻转座均等间距设置在c型钢的底面上以及c型钢的竖直侧面上。

16.基于上述,所述车架翻转铰接座偏离上架尾部的中心设置。

17.需要说明的是,上架在举升油缸作用下绕着车架翻转点举升到一定角度时,在上架及物料重力作用下,调节柱继续压紧定位杆。定位杆继续压紧侧门限位转板,使侧厢门在物料重力及厢门自身重力作用下开启一定角度。

18.随着进一步举升,举升到x度左右时,在上架及物料重力作用下调节柱继续压紧定位杆,定位杆继续压紧侧门限位转板。侧厢门在物料重力及厢门自身重力作用下开启到最大角度90度,此时侧厢门起导流作用,使物料顺着侧厢板向下流动。其中,举升角度x可根据物料的安息角来合理调节。

19.进一步的,当上架在举升油缸作用下绕着车架翻转点举升到极限角度过程中,调节柱与定位杆已经脱离限位压紧状态,两者不再接触。而极限角度可根据物料的安息角来合理调节。

20.而当车辆使用一段时间后,由于磨损、车辆部件受到外部撞击变形以及机构之间产生间隙,会导到调节柱无法压紧定位杆,使侧门无法压紧现象。此时,可以调节螺纹调节柱,使得在车门关闭和举升一定高度时调节柱压紧定位杆。

21.本实用新型相对现有技术具有实质性特点和进步,具体的说,本实用新型提供的自卸车自动开关门装置,通过借助侧翻自卸车举升和下降时的油缸举升力、货物和车厢自身重力,巧妙控制侧翻自卸车开关门时的限位关键点,设计一种联动自锁机构来达到侧翻自卸车侧厢门自动开关门及自锁紧的目的。具体地,该装置具有以下优点:

22.1、该装置在不增加额外动力单元、不增加生产成本条件下,实现侧翻自卸车自动开关门。

23.2、开门卸料时,侧翻车侧厢门可以起到导流作用,有效避免卸料时物料埋车辆轮胎的难题。

24.3、降低了制造成本和用户购车成本,取消了现有车辆上多余的自救缸。

25.4、卸料落厢时,侧厢门可以自动实现自锁紧门功能,保证门落厢时,门一直处于紧闭状态,防止厢门在货物推力作用下意外打开,提升了车辆行驶的安全性。

26.5、不用人工进行开门、关门及手动锁紧门,提高了装卸料效率和车辆装卸料时的安全性。因此该结构构思巧妙,使用效果突出。

附图说明

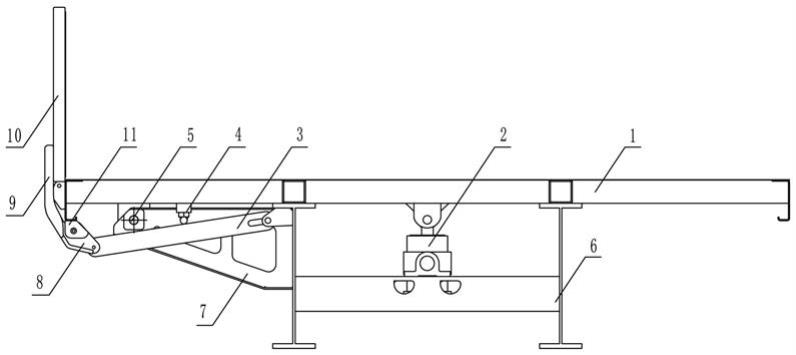

27.图1是本实用新型提供的自卸车自动开关门装置整体结构示意图。

28.图2是本实用新型提供的自卸车自动开关门装置中车厢板结构示意图。

29.图3是本实用新型提供的自卸车自动开关门装置开门状态示意图。

30.图4是本实用新型提供的自卸车自动开关门装置中侧厢门完全打开状态示意图。

31.图5是本实用新型提供的自卸车自动开关门装置举升极限状态示意图。

32.图6是本实用新型提供的自卸车自动开关门装置中调节柱结构示意图。

33.图中:1、上架;2、举升油缸;3、定位杆;4、调节柱;5、车架翻转铰接座;6、下架;7、倾翻翼撑;8、类菱形铰接板;9、侧门限位转板;10、侧厢门;11、侧门限位转座;12、油缸顶座;13、侧门翻转座;14、调节柱固定块;15、调节柱锁紧螺母;16、螺纹调节柱。

具体实施方式

34.下面通过具体实施方式,对本实用新型的技术方案做进一步的详细描述。

35.实施例1

36.本实施例提供一种自卸车自动开关门装置,如图1至图6所示,它包括下架6,下架6上通过举升油缸2翻转设置有上架1。下架6的底部设置有倾翻翼撑7,上架1的底部设置有油缸顶座12。举升油缸2的一端铰接在油缸顶座12上。上架1的尾部设置有车架翻转铰接座5,车架翻转铰接座5透过转轴与倾翻翼撑7相铰接。

37.上架1的底部还设置有调节柱4,上架的尾部固定有c型钢,c型钢的底面上设置有侧门限位转座11,c型钢的竖直侧面上设置有侧门翻转座13。

38.所述侧门限位转座11上铰接有类菱形铰接板8。所述类菱形铰接板8的一端点固定连接有侧门限位转板9。

39.所述类菱形铰接板8的另一端点上铰接有定位杆3,所述定位杆3的另一端开设有条形孔并通过条形孔以外低内高的形式连接在下架6上。

40.所述侧门限位转板9为弯曲板,包括竖直部和弯曲连接部,当侧厢门10关闭时,竖直部能够贴合并顶紧在侧厢门10上;在侧厢门10处于关闭状态以及翻转90度过程中,调节柱4的下端能够压在定位杆3上。

41.具体地,所述侧门限位转座11的形状为边角带有过渡圆弧的直角梯形,所述侧门限位转座11的上直边固定在上架1上。

42.如图6所示,所述调节柱4包括固定在上架底部的调节柱固定块14,所述调节柱固定块14上螺纹连接有螺纹调节柱16,螺纹调节柱16的顶端设置有调节柱锁紧螺母15。所述倾翻翼撑7的形状为类直角梯形,车架翻转铰接座5铰接在类直角梯形的底边一角上。

43.本实施例中,所述定位杆3的长度大于所述侧门限位转板9的长度。

44.为了保证开关门的安全性,本实施例中,上架上设置有2组侧门限位转座和2组侧门翻转座,每个侧门限位转座上均铰接有一个侧门限位转板。侧门限位转座和侧门翻转座均等间距设置在c型钢的底面上以及c型钢的竖直侧面上。所述车架翻转铰接座5偏离上架尾部的中心设置。

45.具体地,该装置具体使用步骤和状态如下所示:

46.侧翻自卸车不卸料状态:

47.如图1所示,侧门限位转板在上架及物料重力作用下,通过调节柱压紧定位杆。定位杆压紧侧门限位转板;使侧厢门处于自锁紧状态。类菱形铰接板的一顶边与侧门限位转座之间有间隙,不起限位作用。

48.侧翻自卸车卸料开始状态:

49.如图3所示:上架在举升油缸作用下绕着车架翻转点举升到3度左右时,在上架及物料重力作用下调节柱继续压紧定位杆。定位杆继续压紧侧门限位转板,使侧厢门在物料

重力及厢门自身重力作用下开启一定角度。类菱形铰接板的一顶边与侧门限位转座之间有间隙,不起限位作用。

50.如图4所示:上架在举升油缸作用下绕着车架翻转点举升到9度左右时。在上架及物料重力作用下调节柱继续压紧定位杆,定位杆继续压紧侧门限位转板,侧厢门在物料重力及厢门自身重力作用下开启到最大角度90度,此时侧厢门起导流作用,使物料顺着侧厢板向下流动。

51.此时类菱形铰接板的一顶边与侧门限位转座正好无间隙,此时开始,举升油缸再举升该处就会起限位作用。

52.举升极限位置状态:

53.如图5所示:上架在举升油缸作用下绕着车架翻转点举升到极限角度过程中,调节柱与定位杆已经脱离限位压紧状态,类菱形铰接板的一顶边与侧门限位转座之间无间隙,起到限位作。随着举升油缸行程增加,侧门限位转板推动定位杆,定位杆一端的长孔运动直到上架达到极限设计定角度,卸料过程结束。本实施例中极限角度为35度。

54.卸完物料厢体下落时,运动分析过程正好相反,如图5到图4到图3,实现自动关门和侧厢板自锁紧功能。即在上架下落过程一定高度后,调节柱接触定位杆并下压定位杆,定位杆再带动侧门限位转板以侧门限位转座为中心旋转,并贴合固定侧厢门。此时,由于调节柱始终压紧在定位杆上,从而实现了侧厢门具有自锁功能。

55.其中,当车辆使用一段时间后,由于磨损、车辆部件受到外部撞击变形时,可以调节螺纹调节柱。调节后,需要使螺纹调节柱、调节柱锁紧螺母、调节柱固定块三者处于锁紧状态,这样才能保证厢体下落时一直处于锁紧状态、开关门角度的精确性。

56.具体地,根据侧厢门长度及厢体内控高度,适当增加自动开关门机构使用数量,为保证使用安全方便性,自动开关门机构数量大于等于2。

57.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1