一种轮胎表面绒面效果结构及其轮胎的制作方法

[0001]

本实用新型涉及汽车轮胎技术领域,尤其涉及一种轮胎表面绒面效果结构及其轮胎。

背景技术:

[0002]

汽车轮胎是汽车的重要部件之一,它直接与路面接触,和汽车悬架共同来缓和汽车行驶时所受到的冲击,保证汽车有良好的乘座舒适性和行驶平顺性;保证车轮和路面有良好的附着性;提高汽车的牵引性、制动性和通过性;承受着汽车的重量,轮胎在汽车上所起的重要作用越来越受到人们的重视。

[0003]

传统的汽车轮胎的胎侧局部填充装饰有商标文字,但所采用的填充处理技术较为简化,导致胎体的美观性较低,降低整个轮胎的质感与品质。

[0004]

因此,有必要提供一种新的轮胎表面绒面效果结构及其轮胎解决上述技术问题。

技术实现要素:

[0005]

为解决上述技术问题,本实用新型是提供一种纹路精细、增加胎面质感的轮胎表面绒面效果结构及其轮胎。

[0006]

本实用新型提供的轮胎表面绒面效果结构包括:活块体和胎面纹,所述活块体外表面开设有胎面纹,其特征在于,所述胎面纹表面均匀开设有纹路槽,所述纹路槽的深度d为0.38mm至0.42mm之间,所述纹路槽的底面宽度b为0.01mm至0.03mm之间,所述纹路槽的底部间隔跨度a为0.17mm至0.22mm之间,所述纹路槽的顶端间隔长度c为0.02mm至0.03mm之间,所述纹路槽的顶口宽度e为0.15mm至0.20mm之间,所述纹路槽的内壁与水平面的倾斜角度f为70度到75度之间。

[0007]

优选的,所述纹路槽的深度d具体为0.4mm。

[0008]

优选的,所述纹路槽的底面宽度b具体为0.02mm。

[0009]

优选的,所述纹路槽的底部间隔跨度a具体为0.2mm。

[0010]

优选的,所述纹路槽的顶端间隔长度c具体为0.02mm。

[0011]

优选的,所述纹路槽的顶口具体宽度e为0.18mm。

[0012]

优选的,所述纹路槽的内壁与水平面的倾斜角度f具体为70度。

[0013]

优选的,所述胎面纹区域内位于纹路槽边缘呈70度外倾斜状,且纹路槽边缘底端的顶角为r0.1的圆弧。

[0014]

一种轮胎,所述轮胎包括所述的轮胎表面绒面效果结构。

[0015]

与相关技术相比较,本实用新型提供的轮胎表面绒面效果结构具有如下有益效果:

[0016]

本实用新型提供轮胎表面绒面效果结构:纹路槽通过两侧激光加工,确保纹路加工性,纹路槽通过激光切割成尺寸的槽,相对与现在轮胎的商标纹路的加工纹路更加深,更加精细,70度倾斜正梯形状的纹路槽,在保障切割便捷的同时,类似于正方形,从而使纹路

更均匀,通过光的吸收和折射的视觉效果像绒面一样,极具质感,极大提高轮胎的品质。

附图说明

[0017]

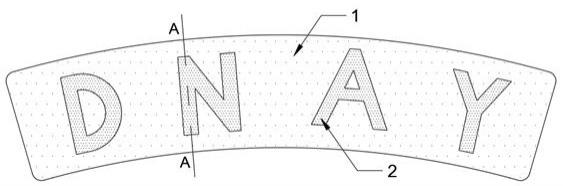

图1为本实用新型提供的整体结构示意图;

[0018]

图2为本实用新型提供的胎面纹断面结构示意图;

[0019]

图3为本实用新型提供的纹路槽尺寸结构示意图;

[0020]

图4为本实用新型提供的纹路槽一次加工结构示意图。

[0021]

图中标号:1、活块体;2、胎面纹;3、纹路槽。

具体实施方式

[0022]

下面结合附图和实施方式对本实用新型作进一步说明。

[0023]

请结合参阅图1、图2、图3和图4,其中,图1为本实用新型提供的整体结构示意图;图2为本实用新型提供的胎面纹断面结构示意图;图3为本实用新型提供的纹路槽尺寸结构示意图;图4为本实用新型提供的纹路槽一次加工结构示意图。轮胎表面绒面效果结构包括:活块体1和胎面纹2。

[0024]

在具体实施过程中,如图1所示,所述活块体1外表面开设有胎面纹2,胎面纹2用于标示轮胎的商标文字,采用活块体1式便于流线型生产加工。

[0025]

如图1、图2和图3所示,所述胎面纹2表面均匀开设有纹路槽3,胎面纹2是通过纹路槽3的开设而显现出来,所述纹路槽3的深度d为0.38mm至0.42mm之间,所述纹路槽3的底面宽度b为0.01mm至0.03mm之间,所述纹路槽3的底部间隔跨度a为0.17mm至0.22mm之间,所述纹路槽3的顶端间隔长度c为0.02mm至0.03mm之间,所述纹路槽3的顶口宽度e为0.15mm至0.20mm之间,所述纹路槽3的内壁与水平面的倾斜角度f为70度到75度之间。

[0026]

如图4所示,纹路槽3分为两侧加工,第一次通过激光切割加工,纹路槽3的深度位于0.09mm至0.1mm之间,纹路槽3底部的间隔宽度为0.16mm,纹路槽3顶部的间隔宽度为0.10mm,整个胎面纹2的边缘深度为0.30mm,胎面纹2边缘的倾斜角度为20度,第一次加工纹路槽3间隔部位的高度低于轮胎表面的高度,二次加工时轮胎表面位于纹路槽3边缘位置会被加工到与纹路槽3间隔部位的高度相同。

[0027]

如图3所示,二次激光加工,所述纹路槽3的深度d具体为0.4mm,所述纹路槽3的底面宽度b具体为0.02mm,所述纹路槽3的底部间隔跨度a具体为0.2mm,所述纹路槽3的顶端间隔长度c具体为0.02mm,所述纹路槽3的顶口具体宽度e为0.18mm。

[0028]

纹路槽3通过两侧激光加工,确保纹路加工性,纹路槽3通过激光切割成尺寸的槽,相对与现在轮胎的商标纹路的加工纹路更加深,更加精细,70度倾斜正梯形状的纹路槽3,在保障切割便捷的同时,类似于正方形,从而使纹路更均匀,通过光的吸收和折射的视觉效果像绒面一样,极具质感,极大提高轮胎的品质。

[0029]

所述纹路槽3的内壁与水平面的倾斜角度具体为70度,且纹路槽3边缘底端的顶角为r0.1的圆弧,使纹路槽的顶口宽内部窄,便于激光设备的切割加工,保障切割形状类似于正方形,增加切割纹路的均匀性。

[0030]

如图3所示,所述胎面纹2区域内位于纹路槽3边缘呈外倾斜状,且倾斜角度为70度,使胎面纹2的边缘与纹路槽3形成均匀的纹路状,避免出现明显的区域分解,提高视觉的

质感。

[0031]

如图1所示,所述活块体1的端部为圆角状,且活块体1的外表面呈外凸的曲面状,使活块体1能稳定与胎体拼接为一体,实现流线的对接,保障轮胎完美的外形,提高抗压强度。

[0032]

一种轮胎,所述轮胎包括所述的轮胎表面绒面效果结构。

[0033]

以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1