一种商用车干燥器控制方法与流程

1.本发明属于车辆底盘制动系统技术领域,涉及一种商用车干燥器控制方法。

背景技术:

2.商用车普遍使用的制动系统为气压制动,压缩空气的洁净程度对制动系统的功能是至关重要的。压缩空气的处理主要来自干燥器,目前干燥器广泛使用的控制方式为:1.普通的机械式压力控制;2.电控智能压力控制。上述2种控制基本是采用同一种控制逻辑贯穿干燥器的整个生命周期,并不能根据干燥器使用程度进行调整,同时没有提供需要更换干燥罐的预警系统,来保证驾驶员及时更换干燥罐以达到符合要求的干燥效果,不能更好的匹配不同的干燥罐类型。针对现有技术的问题,需要设置报警解除控制策略,限制驾驶员在不更换干燥罐的前提下解除报警并继续使用旧干燥罐,影响行车安全,同时提供不同版本参数,以满足目前市面上不同性能干燥罐的使用要求。

技术实现要素:

3.本发明了公开了一种商用车干燥器控制方法,以解决现有技术中,干燥器控制方法不能根据干燥器使用程度进行调整的问题。

4.一种商用车干燥器控制方法,包括:

5.s1.开启干燥罐更换预警系统;

6.s2.获取空压机排量信息p和空压机与发动机传动比信息r,通过整车can网络记录ead

‑

空压机状态信息和eec1

‑

发动机转速信息;

7.s3.对上述数据进行算法控制;

8.s4.对阶段空压机泵气量累计和进行逻辑判断;

9.s5.空压机泵气量累计和c12达到预警设定值h后,干燥罐更换预警系统提示更换干燥罐;

10.s6.操作一键恢复按钮,消除报警。

11.优选地,步骤s3包括:

12.s3.1.空压机工作状态为a1,a1=1时空压机为泵气状态,a1=0时空压机为不工作状态,计算空压机阶段泵气累计时间t1,空压机泵气总时间t为t1的累计和;

13.s3.2.发动机转速信息为b1,b1=1时发动机为工作状态,b1=0时发动机为不工作状态,计算空压机阶段泵气过程中发动机转速累计和b1;

14.s3.3.对发动机转速信息进行处理。

15.优选地,步骤s3.3包括:

16.计算此阶段泵气过程中发动机转速b11=b1/t1,得出此阶段空压机平均转速b2=b11*r;

17.结合空压机的排量p,计算出此阶段空压机泵气量累计和c1=p*b2*d,其中d为空压机的泵气效率。

18.优选地,步骤s4包括:

19.若c1超过干燥罐最大过气量要求e1,则干燥器卸荷后激活再生阀,干燥罐更换预警系统记录此阶段泵气量c11,同时t1与b1重置进入下一阶段记录;

20.若c1未超过e1,则c1继续累加直至超过e1后激活再生阀。

21.优选地,激活再生阀后,再生控制采用时间控制方式,再生时间f=g*t1,g根据空压机每次泵气量c11的累计和c12与参数j的关系来确定。

22.优选地,e1根据干燥罐类型e查表得出。

23.优选地,再生阀控制系数g可查表调用。

24.优选地,干燥罐更换预警系统提示更换干燥罐时有2种预警级别,由预警设定值h来决定。

25.优选地,更换干燥罐后,在重新启动车辆的情况下操作一键恢复按钮,报警消除并将c12清零后进入下一计算周期;

26.若不重新启动车辆,即使操作一键恢复按钮,干燥罐更换预警系统仍将继续报警。

27.与现有技术相比,本发明通过计算干燥器的过气量来调整再生参数,以更可靠地保证干燥器的干燥效果,同时为驾驶员提供一种干燥罐更换预警系统,预警系统增加控制逻辑,只有在特定操作后才能消除预警,更清晰的达到提醒驾驶员的目的,保证行车安全;设置一键复位按钮,更换干燥罐后系统重新根据干燥器过气量来控制再生参数;适应不同性能干燥罐的应用,设置不同应用类型按钮分别对应不同性能干燥罐,保证更准确的应用效果;不需要额外安装处理器,根据空压机的泵气量自动调整干燥器的再生气体量,保证干燥器生命周期内的干燥效果;设置2级干燥罐更换报警机制,更好提示驾驶员及时更换干燥罐。

附图说明

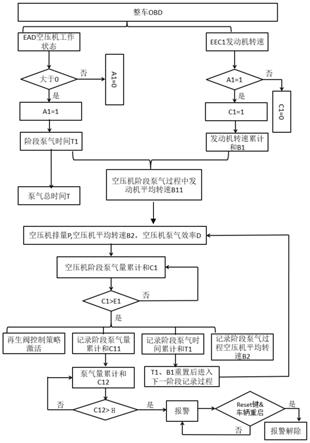

28.图1是本发明的技术流程图;

29.图2是本发明的再生阀控制系统的技术流程图;

30.图3是再生阀控制系数g的调用表格;

31.图4是e1与e的对应关系表格;

32.图5是预警设定值h的调用表格。

具体实施方式

33.下面结合具体实施方式对本发明作进一步详细说明:

34.一种商用车干燥器控制方法,如图1所示,包括:

35.s1.开启干燥罐更换预警系统;

36.s2.获取空压机排量信息p和空压机与发动机传动比信息r,通过整车can网络记录ead

‑

空压机状态信息和eec1

‑

发动机转速信息;

37.s3.对上述数据进行算法控制;

38.s4.对阶段空压机泵气量累计和进行逻辑判断;

39.s5.空压机泵气量累计和c12达到预警设定值h后,干燥罐更换预警系统提示更换干燥罐;

40.s6.操作一键恢复按钮,消除报警。

41.步骤s3包括:

42.s3.1.空压机工作状态为a1,a1=1时空压机为泵气状态,a1=0时空压机为不工作状态,计算空压机阶段泵气累计时间t1,空压机泵气总时间t为t1的累计和;

43.s3.2.发动机转速信息为b1,b1=1时发动机为工作状态,b1=0时发动机为不工作状态,计算空压机阶段泵气过程中发动机转速累计和b1;

44.s3.3.对发动机转速信息进行处理。

45.步骤s3.3包括:

46.计算此阶段泵气过程中发动机转速b11=b1/t1,得出此阶段空压机平均转速b2=b11*r;

47.结合空压机的排量p,计算出此阶段空压机泵气量累计和c1=p*b2*d,其中d为空压机的泵气效率。

48.步骤s4包括:

49.若c1超过干燥罐最大过气量要求e1,则干燥器卸荷后激活再生阀,干燥罐更换预警系统记录此阶段泵气量c11,同时t1与b1重置进入下一阶段记录;

50.若c1未超过e1,则c1继续累加直至超过e1后激活再生阀。

51.激活再生阀后,如图2所示,再生控制采用时间控制方式,再生时间f=g*t1,g根据空压机每次泵气量c11的累计和c12与参数j的关系来确定,如图3所示。

52.e1根据干燥罐类型e查表得出,如图4所示。

53.再生阀控制系数g可查表调用。

54.干燥罐更换预警系统提示更换干燥罐时有2种预警级别,由预警设定值h来决定,如图5所示。

55.更换干燥罐后,在重新启动车辆的情况下操作一键恢复按钮,报警消除并将c12清零后进入下一计算周期;

56.若不重新启动车辆,即使操作一键恢复按钮,干燥罐更换预警系统仍将继续报警。

57.当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1