一种无B柱车门结构的制作方法

一种无b柱车门结构

技术领域

1.本发明涉及汽车设计和制造的技术领域,更具体地说,本发明涉及一种无b柱车门结构。

背景技术:

2.随着经济的发展,社会的进步,当前对于货物的转运需求已经达到顶峰,虽然物流转运方面的车型越来越普遍,但国内仍旧主要以侧边滑门为通道装卸货物的物流车为主,在货物转运方面存在一定的不方便性。

3.为了更好的方便装卸货物无b柱的车型应运而生,它的优势在于当前门与滑门同时打开时,会形成一个巨大的货物转运通道,对于体积相对较大货物也可以轻松装卸,从而提高货物的装卸、转运便利性。但现有技术中的无b柱车型侧碰安全性能较差,存在侧碰时前门侵入车内的风险。

技术实现要素:

4.为解决现有技术中存在的上述技术问题,本发明的目的在于提供一种无b柱车门结构。

5.本发明的无b柱车门结构,包括可同时开启的滑门和前门,所述前门由前门内板和前门外板焊接而成,所述滑门由滑门内板和滑门外板焊接而成,所述前门的上部设置有窗框;其特征在于:所述前门靠近所述滑门的一侧内部设置有前门b柱,所述滑门靠近所述前门的一侧内部设置有滑门b柱;所述前门内窗框靠近所述滑门的一侧设置有窗框加强板,所述窗框加强板的上部设置有上锁加强板,所述前门内下部设置有横向布置的防撞梁,而在所述窗框与所述防撞梁之间设置有垂直设置的外板支撑板,所述防撞梁下侧靠近所述滑门的一侧设置有下锁加强板,所述前门b柱的上端与窗框加强板相对设置;所述前门b柱的下端与下锁加强板相对设置。

6.其中,所述前门b柱的上端位于所述窗框加强板的外侧,使得在b柱窗框位置形成前门外板、前门b柱、窗框加强板和前门内板构成的封闭式四层钣金结构。

7.其中,所述前门b柱的下端位于所述下锁加强板的外侧,使得在下锁位置处形成前门外板、前门b柱、下锁加强板和前门内板形成封闭式四层钣金结构。

8.其中,所述前门b柱与滑门b柱为“几”字形b柱加强板。

9.其中,在内设上锁加强板的前门内板位置通过z向以及x方向装配上锁体,在内设下锁加强板的前门内板位置z向装配下锁体。

10.其中,所述前门内板的中部安装有联动器,所述联动器与所述上锁体和下锁体通过拉线进行连接。

11.其中,所述前门内板的中部下侧位置布置安全带卷收器及安全带下固定点,所述前门b柱上部对应的前门内板处设置安全带上固定点。

12.其中,所述前门内板的上部、中部和下部分别设置有上安全钩、中安全钩和下安全

钩,所述上安全钩和下安全钩与车身侧围配合,而所述中安全钩与所述滑门配合。

13.其中,所述滑门与前门中间接触位置的前端设置有前密封条,后端设置有分缝密封条,所述前密封条嵌在所述滑门上,而所述分缝密封条设置在所述滑门外板上。

14.其中,在前门与侧围外板之间设置有分缝密封条,在滑门与侧围外板之间设置有分缝密封条。

15.与现有技术相比,本发明的无b柱车门结构具有以下有益效果:

16.采用无b柱车门结构,当前门与滑门同时打开时,会形成一个巨大的货物转运通道,对于体积相对较大货物也可以轻松装卸,从而提高货物的装卸、转运便利性;而且集成的b柱结构贯通上下,大大提高吸收侧碰能量的性能,而且配合安全钩的设置,能够防止侧碰时前门过度侵入车内,形成多重安全保障,可以有效保证乘员生命安全。

附图说明

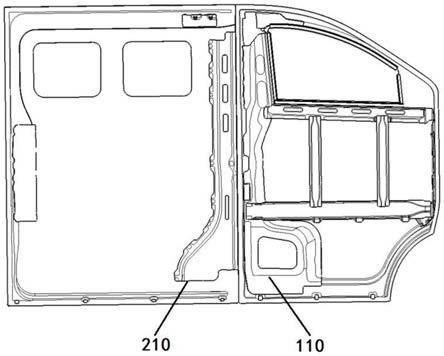

17.图1为实施例1的无b柱车门结构的外观示意图。

18.图2为实施例1的无b柱车门结构的内部结构示意图。

19.图3为图2中前门b柱窗框位置的钣金截面结构示意图。

20.图4为图2中前门下锁位置钣金截面结构示意图。

21.图5为实施例1的无b柱车门结构中的前门钣金结构示意图。

22.图6为图5中上锁加强板和窗框加强板的放大结构示意图。

23.图7为图5中b柱加强板的放大结构示意图。

24.图8为图5中下锁加强板的放大结构示意图。

25.图9为实施例1的无b柱车门结构中的前门内部附件布置图。

26.图10为图9中上安全钩、中安全钩和下安全钩的结构示意图。

27.图11为实施例1的无b柱车门结构中的前门上锁布置示意图。

28.图12为实施例1的无b柱车门结构中的前门下锁布置示意图。

29.图13为实施例1中无b柱前门与后侧滑门的配合结构示意图。

30.图14为无b柱前门的密封配合结构示意图。

31.图15为后侧滑门的密封配合结构示意图。

具体实施方式

32.以下将结合具体实施例对本发明的无b柱车门结构做进一步的阐述,以帮助本领域的技术人员对本发明的技术方案有更完整、准确和深入的理解。

33.实施例1

34.如图1-2所示,本实施例的无b柱车门结构包括可同时开启的滑门200和前门100。结合图13所示,所述前门100由前门内板120和前门外板130焊接而成,所述滑门200由滑门内板210和滑门外板220焊接而成,所述前门100的上部设置有窗框。所述前门100靠近所述滑门200的一侧内部设置有前门b柱110,所述滑门200靠近所述前门100的一侧内部设置有滑门b柱210。

35.如图2、5-8所示,所述前门100内窗框靠近所述滑门200的一侧设置有窗框加强板140,所述窗框加强板140的上部设置有上锁加强板160。所述前门100内下部设置有横向布

置的防撞梁170,而在所述窗框与所述防撞梁170之间设置有垂直设置的外板支撑板180。所述防撞梁170下靠近所述滑门200的一侧设置有下锁加强板150。如图3所示,所述前门b柱110的上端与窗框加强板140相对设置,而所述b柱110的上端位于所述窗框加强板140的外侧,从而使得在b柱窗框位置形成由外到内依次为前门外板130、前门b柱110、窗框加强板140、前门内板120构成的四层钣金结构,在保证大截面的前提下形成封闭式空腔结构增强b柱位置的刚性。如图4所示,所述前门b柱110的下端与下锁加强板150相对设置,所述前门b柱110的下端位于所述下锁加强板150的外侧,从而在下锁位置处形成由外到内依次为前门外板130、前门b柱110、下锁加强板150和前门内板120形成封闭式空腔增加局部位置截面,不仅能够更好的支撑前门外板同时对侧碰可有效吸收碰撞能量。

36.如图2所示,所述滑门200靠近所述前门100的一侧内部设置有滑门b柱210。所述滑门b柱210与滑门内板形成贯通车门上下的封闭式空腔增加b柱位置截面,与前门b柱110邻近设置,构成双层安全保障,有效保证乘员生命安全。而且,所述前门b柱110与滑门b柱210为“几”字形b柱加强板,更有利于吸收侧碰能量,保障侧碰安全。

37.如图9、11所示,在内设上锁加强板160的前门内板120位置通过z向以及x方向装配上锁体194;如图9、12所示,在内设下锁加强板150的前门内板120位置z向装配下锁体195。上锁体194和下锁体195形成联动,用于控制前门的闭合,同时下锁体195可与传统滑门拉线式锁体进行通用,以节省开发成本。如图9所示,所述前门内板120的中部安装有联动器190,所述联动器190与所述上锁体194和下锁体195通过拉线进行连接,从而控制门的开启。所述前门内板120的中部下侧位置布置安全带卷收器197及安全带下固定点197,所述前门b柱110上部对应的前门内板120处设置安全带上固定点196。如图9-10所示,所述前门内板120的上部、中部和下部分别设置有上安全钩191、中安全钩192和下安全钩193,所述上安全钩191和下安全钩193与车身侧围配合,而所述中安全钩192与所述滑门200配合。所述中安全钩192设置在于所述b柱110中部对应的前门内板120位置处。当发生侧碰事故时,前门向车内侵入,而上述安全钩的设置会与侧围、滑门形成拉力结构使车门减少侵入,以防止发生碰撞时前门过多的侵入车内对乘员造成损害,进一步提高了安全保障。

38.如图13所示,在所述滑门200与前门100中间接触位置的前端设置有前密封条310,后端设置有分缝密封条320,所述前密封条310嵌在所述滑门200上,而所述分缝密封条320设置在所述滑门外板220上。如图14所示,为防止雨水自车身上部位置进入车身内部,在前门100与侧围外板300之间设置有分缝密封条320;如图15所示,在滑门200与侧围外板300之间设置有分缝密封条320。此外,上锁体和下锁体位置设置有橡胶块以增加密封性。

39.本实施例将原布置在车身的b柱钣金加强结构集成到前门及后侧滑门,并且同时配合其他加强板以及安全钩等的设置增强了汽车在侧面碰撞时的安全性能,形成多重安全保障,以有效保证乘员生命安全,同时采用无b柱结构能够使前门与后侧滑门对开从而达到大的开度。在附件布置方面也达到了通用、简单、方便的优势性。

40.本发明对结构相应尺寸和应用环境不做具体要求,可根据具体造型需求或空间布置情况而定。对于本领域的普通技术人员而言,具体实施例只是对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,还要采用了本发明的方法构思及技术方案进行的各种非实质性的改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1