带有密封剂的充气轮胎的制作方法

1.本发明具体涉及一种充气轮胎,特别是一种在其内部表面上具有密封剂层的充气轮胎,该密封剂层可选地带有至少一个泡沫元件。

背景技术:

2.在轮胎已经被尖锐物体(诸如钉子或螺钉)刺破之后,自密封充气轮胎通常延迟或防止轮胎的空气压力损失和随之发生的放气。已经针对刺破密封剂充气轮胎提出多种方法、密封剂和轮胎构造。然而,这些方法中的大部分具有多个缺点。

3.虽然密封剂在许多情况下帮助高效地密封刺破孔,但是其通常导致额外的重量和隔热。这会导致受限的行驶和操纵性能和/或轮胎中的不期望的热分布。如果额外的降噪元件附接到密封剂材料层的径向内侧,则此类缺点甚至会是更相关的。特别地,此类降噪元件甚至会进一步负面地影响轮胎中的温度分布。

4.此外,由于与降噪元件的相互作用,降噪元件在密封剂材料上的附接会负面地影响密封剂材料的密封性能。

5.因此,将期望提供一种经改进的轮胎,其具有良好的密封剂性能和/或有限的热积聚,以及由轮胎腔体体共振引起的低噪声产生。

技术实现要素:

6.本发明的第一目标可以是提供一种具有自密封性质的先进充气轮胎。

7.本发明的另一目标可以是提供一种带有密封剂材料层的先进充气轮胎,其支持经改进的行驶和操纵性质。

8.本发明的另一目标可以是提供一种先进充气轮胎,其具有经改进的高速性质和/或经改进的温度特性,特别是在高速下。

9.本发明的另一目标可以是提供一种具有有限重量的密封剂轮胎,并且优选地具有有限的轮胎腔体噪声。

10.本发明的再另一目标可以是提供一种具有成本效益的密封剂轮胎,特别是具有良好的消音和密封性质。

11.本发明由独立权利要求1限定。在从属权利要求和下文中本发明的发明内容中提供优选实施例。

12.因此,在本发明的第一方面中,提出一种充气轮胎,所述轮胎包括:胎面部分,所述胎面部分具有i)周向花纹沟和ii)周向花纹条或成行的胎面花纹块;可选地,两个胎圈部分和在胎面部分与相应的胎圈部分之间延伸的两个侧壁;限定轮胎腔体的内表面;以及密封剂材料层,该密封剂材料层至少部分或完全覆盖轮胎腔体内在胎面部分径向下方的内表面。密封剂材料层包括密封剂材料的凸起部,其中密封剂材料的凸起部被设置在至少两个周向花纹沟中的每一者径向下方,并且其中,相比于在周向花纹条或成行的胎面花纹块径向下方的区域中,密封剂材料层在凸起部中具有更大的径向厚度。

13.根据本发明的密封剂材料的布置帮助减少在相对厚的胎面花纹条或胎面花纹块下的热积聚,而密封剂材料厚度在至少两个周向花纹沟下方(可选地在所有周向花纹沟下方)、特别是周向主花纹沟下方是更大的。相比于在花纹条或成行的胎面花纹块下方的区域中,在该花纹沟的区域中,胎面具有较少的橡胶材料,使得热积聚在位于花纹沟下方的这些区域中是有限的。由于在花纹沟径向下方的橡胶厚度是相对薄的,因此相比于具有较大橡胶厚度的区域(诸如在胎面花纹条下方),这些部分也会更容易被刺破。在花纹沟下方的较大的密封剂材料层厚度有助于减轻这些花纹沟区域中的较高的刺破风险。将较不期望在胎面的整个轴向宽度上方设置相对厚的密封剂层,因为这将导致整个胎面部分下方较高的热积聚。

14.在一个实施例中,每一凸起部(或者换言之,脊)具有的轴向宽度在相应凸起部径向上方的周向花纹沟的底部的轴向宽度的70%至130%的范围内。因此,一或一个凸起部至少覆盖位于该凸起部径向上方或外侧的花纹沟的基本的轴向宽度。特别地,将较不期望具有更小或更大宽度,因为这将损害密封性或导热性。

15.在另一实施例中,密封剂材料的凸起部被设置在所述周向花纹沟中的每一者径向下方。此布置针对所有周向花纹沟提供本发明的积极效果。

16.在一个实施例中,充气轮胎包括至少两个(优选地至少三个,更优选地至少四个,或者甚至更优选地至少五个)周向花纹沟和至少三个(优选地至少四个,更优选地至少五个,或者甚至更优选地至少六个)周向花纹条或成行的胎面花纹块。周向花纹沟也能够被描述为周向主花纹沟。

17.在另一实施例中,凸起部在轮胎的内圆周或表面的至少95%上沿周向延伸(特别地,在相应凸起部的轴向位置处)。

18.在另一实施例中,凸起部的从轮胎的内表面到相应凸起部的径向最内侧表面所测量的最大径向厚度在3 mm至9 mm的范围内(优选地3 mm或4 mm至8 mm)。通常,径向内表面或者换言之内部表面优选地由轮胎的内衬层所形成。

19.在再一实施例中,在两个相邻凸起部之间的中间部分中的轴向位置处,密封剂材料层的径向厚度是在2 mm至6 mm的范围内(优选地3 mm至5 mm)。除非本文中另有说明,否则两个相邻凸起部被理解为轴向上相邻的凸起部。

20.在又一实施例中,两个相邻凸起部之间的密封剂材料层的径向厚度平均是在2 mm至6 mm的范围内。特别地,可能的是,密封剂材料表面具有一定粗糙度,例如由制造方法所引起,诸如施加密封剂材料条带所引起。

21.在再一实施例中,i)密封剂材料层在两个相邻凸起部之间的中间部分中的径向厚度(或两个相邻凸起部之间的密封剂材料的径向厚度的平均值)与ii)相邻凸起部中之一的最大径向厚度之间的差至少是0.5 mm,优选地至少0.8 mm,或者甚至更优选地至少1 mm,或者再更优选地至少1.5 mm。额外地或可替代地,所述差可以为至多3 mm,优选地至多2 mm,或者至多1.6 mm。如果两个相邻凸起部具有不同的最大径向厚度,则本文中考虑具有较小的最大径向厚度的凸起部。

22.在再一实施例中,密封剂材料层在所述胎面部分或胎面的在轮胎的轴向方向上所测量的宽度的至少90%上延伸。在另一个实施例中,轮胎包括在胎面部分径向下方的带束部分,该带束部分包括径向布置在彼此的顶部上的多个带束帘布层,并且其中,密封剂材料层

在轴向最大带束帘布层的在轴向方向上所测量的宽度的至少95%上延伸。

23.在再一实施例中,两个相邻凸起部中的一凸起部的从轮胎的内表面(例如内衬层)到相应凸起部的径向最内侧表面或顶端所测量的径向厚度是以下中的一者或多者:(i)比密封剂材料层在这两个相邻凸起部之间的中间部分中的径向厚度或在这些相邻凸起部之间的平均径向厚度大至少15%,优选大至少20%;以及(ii)比密封剂材料层在这两个相邻凸起部之间的中间部分中的径向厚度或者比密封剂材料层在所述相邻凸起部之间的平均径向厚度大至多100%,优选大至多50%。特别地,即使在花纹沟的位置处,也可能较不期望非常厚的密封剂材料区域。

24.例如,凸起部的所述径向厚度能够比密封剂材料层在这两个相邻凸起部之间的中间部分中的径向厚度或这些相邻凸起部之间的平均径向厚度大15%至100%,20%至90%,30%至80%或者大40%至70%。

25.在再一实施例中,密封剂材料层包括以下中的一者:(i)围绕轮胎的轴线并且沿着轮胎的内表面(例如在轮胎的内衬层上)大体沿周向(即,相对于轮胎的赤道平面以0

°

至0.5

°

或0

°

的角度)延伸的轴向相邻的密封剂材料条带,以及(ii)围绕轮胎的轴线并且沿着轮胎的内表面(例如内衬层)成螺旋形地(例如相对于轮胎的赤道平面以小于5

°

或者甚至小于2

°

的角度)缠绕的一个或多个密封剂材料条带。

26.特别地,此密封剂层在轮胎的固化之后可被高效地施加到轮胎。

27.在再一实施例中,所述密封剂材料条带形成所述凸起部和/或密封剂材料层的在周向花纹条或成行的胎面花纹块径向下方的区域,并且其中,所述密封剂材料条带可选地是以下中的一者或多者:-相比于在周向花纹条或成行的胎面花纹块径向下方的区域中,在周向花纹沟径向下方的区域中是径向更厚的,以便在密封剂材料层中形成凸起部;以及-优选地至少在凸起部中,布置在彼此的顶部上,以便至少在密封剂材料层中形成该凸起部。

28.因此,可能的是,密封剂材料条带,或者换言之胎圈,仅在凸起部中布置在彼此的顶部上。还可能的是,两个相邻凸起部之间的区域包括在径向方向上布置在彼此的顶部上的多层条带。在此情况下,凸起部能够通常具有甚至更多层密封剂材料的条带。

29.在另一实施例中,密封剂材料条带能够例如具有以下中的一者:基本上矩形的横截面、基本上多边形的横截面、基本上圆形的横截面和基本上椭圆形横截面。

30.在再一实施例中,密封剂材料条带的最大径向厚度对应于凸起部的最大径向厚度,以便在密封剂材料层中形成凸起部。

31.在再一实施例中,密封剂材料层包括具有不同径向厚度的密封剂材料条带,诸如具有凸起部的径向高度的条带和具有小于形成凸起部的条带的径向高度的条带,以便形成密封剂材料层在凸起部之间的区域。

32.在再一实施例中,凸起部具有的轴向宽度在位于凸起部径向上方的相应花纹沟的底部的轴向宽度的80%至120%、优选地90%至110%的范围内。

33.在另一实施例中,每一凸起部基本上相对于布置在凸起部的径向上方的相应花纹沟的底部的轴向中心是轴向居中的。

34.在再一实施例中,胎面部分具有两个肩部部分和轴向布置在这两个肩部部分之间的中间或中央部分,其中,每个肩部部分包括周向肩部花纹条或周向的成行的肩部胎面花纹块。额外地或可替代地,该中央部分包括至少三个周向花纹条和至少四个周向花纹沟。每个肩部花纹条可以可选地由至少四个周向花纹沟中的一者、特别是由相应的轴向最外侧的周向花纹沟界定。通常在相对宽泛高性能轮胎、特别是uhp夏季轮胎中发现花纹条和花纹沟的此布置。

35.在再一实施例中,i)密封剂材料层中的凸起部和ii)密封剂材料层的具有小于所述凸起部的径向厚度的径向厚度的区域沿着轮胎的轴向方向交替。优选地,所述轮胎具有沿着轴向方向交替布置的至少3个该区域和四个此类凸起部。

36.在一实施例中,在轴向方向上观察,密封剂材料层具有至少3个凸起部,该凸起部形成在密封剂材料的具有小于该凸起部的径向厚度的相邻区域之间。密封剂材料的在轴向上位于两个相邻凸起部之间的区域也可以被大体地描述为密封剂材料层中的低谷部。

37.在再一实施例中,密封剂材料层的具有小于所述凸起部的径向厚度的径向厚度的区域具有的轴向宽度在位于径向上方的相应花纹条或相应的成行的胎面花纹块的径向最外侧表面的60%至120%的范围内。

38.在再一实施例中,密封剂材料是以下中的一者或多者:基于丁基橡胶的组合物、基于聚异戊二烯的组合物、基于天然橡胶的组合物、基于聚氨酯的组合物、基于聚丁烯的组合物、基于乳化丁苯橡胶的组合物、基于epdm的组合物和基于硅树脂的组合物。例如,密封剂材料能够是丁基橡胶与聚异丁烯的混合物,如在美国专利4,895,610中所述。在另一实施例中,密封剂材料能够由包括可膨胀石墨烯结构和微球的膨胀固体组成,如由美国专利9,802,446所述。在另一实施例中,密封剂材料组合物能够由至少一个非卤化丁基橡胶和2,2

’‑

二苯甲酰氨-二苯二硫醚组成,该密封剂材料组合物具有的粘度:允许密封剂材料组合物在轮胎构建过程期间并入到轮胎中,并且能够降级到允许所产生经降级密封剂材料组合物流入并密封轮胎中的刺破孔的较低粘度。在美国专利8,360,122中更详细地描述了此密封剂组合物。

39.在另一实施例中,泡沫元件(或者换言之,泡沫构件,诸如沿周向延伸的泡沫条带)附接到至少两个相邻凸起部的径向内表面,使得在该相邻凸起部、该泡沫元件(例如,所述泡沫条带)的径向外表面与所述相邻凸起部之间的密封剂材料层的表面之间形成至少一个空气腔体。特别地,已经发现,泡沫元件(诸如,泡沫块或沿周向延伸的泡沫条带)在密封剂材料层上的存在可能负面地影响密封剂材料在刺破情况下的流动和/或密封剂性质。此外,泡沫的存在导致朝向轮胎腔体的导热性降低,并且因此可能导致热积聚。泡沫元件(诸如块或沿周向延伸的条带)至相邻凸起部的附接有助于减轻所述缺点。

40.在另一实施例中,多个泡沫块布置成沿着轮胎的周向方向。

41.在再一实施例中,泡沫元件是沿着周向长度连续或不连续地延伸的至少一个泡沫条带,该周向长度对应于沿着轮胎的轴向中心处的内表面所测量的轮胎的内圆周的至少50%,优选地至少80%。

42.在再一实施例中,泡沫条带围绕轮胎的(中心)轴线延伸。

43.在再一实施例中,泡沫元件(例如,泡沫块或泡沫条带)的轴向宽度在密封剂材料层的最大轴向宽度的20%至50%的范围内。轮胎可以具有多个泡沫元件,诸如所述条带或块。

特别地,可以期望具有泡沫元件的有限轴向宽度,以便避免轮胎的附接有泡沫元件的区域中的不必要的热积聚。通常,在非限制性示例中,泡沫元件,特别是泡沫条带,能够具有多边形(例如矩形)横截面。

44.在再一实施例中,泡沫元件具有的轴向宽度大于附接有泡沫元件的两个相邻凸起部之间的距离。

45.在再一实施例中,泡沫元件具有径向内部部分,该径向内部部分具有比附接到两个相邻凸起部的径向外部部分或径向最外侧表面大的轴向宽度。此实施例提供相对大体积的泡沫,其在靠近密封剂材料层处具有有限表面。

46.在另一实施例中,每一凸起部的轴向宽度比泡沫元件(诸如,周向泡沫条带)的轴向宽度小50%,优选地小30%,或者甚至小20%。

47.在再一实施例中,泡沫元件(特别是条带或块)不具有面向密封剂材料层的涂层或箔。

48.在另一实施例中,泡沫元件包括以下中的一者或多者(或者由其组成):降噪材料;多孔材料;聚合物泡沫材料;聚氨酯泡沫材料;具有的密度在0.01 g/cm

³

至1 g/cm

³

的范围内的材料。术语降低和减轻在本文中可互换地被使用。

49.在另一实施例中,泡沫元件包括多孔材料和/或以下材料中的一者或多者,或者由以下材料组成:聚氨酯泡沫(例如聚醚-聚氨酯、聚酯-聚氨酯)、三聚氰胺泡沫、聚丙烯泡沫、泡沫橡胶(例如,epdm、基于氯丁橡胶的泡沫)、基于天然材料的泡沫(例如纤维素、基于壳聚糖的泡沫)、非织造材料(例如由聚酯、聚酰胺、pe、pet、pp、纤维素、棉、羊毛或丝绸的熔喷、纺丝成网或静电纺丝或天然纤维制成毡)。额外地或可替代地,泡沫元件包括以下中的一者或多者或者由其组成:聚氨酯泡沫、聚乙烯泡沫、泡沫橡胶等等。合适的聚氨酯泡沫通常在存在合适发泡剂的情况下通过二异氰酸酯与多元醇的聚合制成。在本发明的实践中能够利用广泛种类的橡胶泡沫,其中通常使用天然橡胶、合成聚异戊二烯橡胶、聚丁二烯橡胶、丁腈橡胶和丁苯橡胶泡沫。合适的泡沫橡胶通常通过用化学发泡剂使天然或合成橡胶胶乳发泡所制成。化学发泡剂将通常是偶氮化合物,诸如,偶氮二甲酰胺、肼化合物、卡巴肼、四唑、亚硝基化合物和/或碳酸盐,诸如碳酸氢钠。

50.在再一实施例中,一个或多个泡沫条带沿着周向方向(优选地,基本上平行地)布置。设置多个条带可以减小由降噪材料覆盖的连续区域的大小,并且因此可以减少轮胎中位于条带径向上方的热积聚。

51.在另一实施例中,泡沫元件由开孔泡沫材料制成。优选地,此类材料在该材料中包括从55%至95%(或者优选地,从60%至90%)的开孔(在所有泡孔中)。开孔能够理解为具有至少一个孔口的泡孔。换言之,开孔不被完全封闭,或者不被泡孔壁完全包围。闭孔泡沫并不落入以上范围,因为此泡沫类型的大多数泡孔都是封闭的。完全或几乎完全网状泡沫也并不落入该范围,因为其几乎没有壁,而是构成开放网格。泡孔是开放还是不开放的(即,封闭)能够例如通过光学显微镜、sem或nmr确定。泡孔大小通常能够在从10

ꢀµ

m至1 mm(最大直径)的范围内。

52.在另一实施例中,泡沫适于和/或用于降低轮胎腔体噪声,特别是在从100 hz至300 hz的范围内,或者在从100 hz至200 hz的范围内,或者从200 hz至300 hz的范围内。如本文中所提及,术语轮胎腔体应该是尤其是在未安装和未充气状态下由轮胎的内表面(或

者,如果存在,由轮胎的内衬层)所包围的体积,并且由接触两个胎圈部分的径向最内侧边缘的(假想)周向环形平面所封闭。

53.在再一实施例中,泡沫元件(直接)粘附到密封剂材料。换言之,密封剂材料与泡沫元件之间的界面不具有额外的粘合剂或胶。而是,密封剂材料的粘性将泡沫元件保持就位。

54.在本发明的另一方面中,提供一种制造充气轮胎,优选根据前述方面或者其实施例中的一者或多者的充气轮胎,该方法包括以下步骤中的一者或多者:a)提供未固化的充气轮胎,其包括胎面部分,以及可选地两个胎圈部分和连接相应胎圈部分与胎面部分的两个侧壁,其中,胎面部分具有多个周向花纹沟;b)固化该轮胎;c)通过将一个或多个密封剂材料条带施加到已固化轮胎的内表面上来在所述内表面上(例如,内衬层上)形成密封剂材料层,并且在所述密封剂材料层中在胎面部分的周向花纹沟径向下方(或者换言之,径向内侧)的区域中形成凸起部;d)将至少一个泡沫元件附接到两个相邻凸起部的径向最内侧部分。

55.在一个实施例中,通过围绕轮胎的轴线并且沿着轮胎的内表面成螺旋形地施加一个或多个密封剂材料条带来形成密封剂材料层。

56.在另一实施例中,形成密封剂材料层的步骤包括:围绕轮胎的旋转轴线旋转轮胎并且将密封剂材料条带挤出至轮胎的旋转内表面上。

57.在再一实施例中,条带由挤出头和/或模具挤出,在密封剂材料条带的挤出期间,该挤出头和/或模具可相对于轮胎沿轴向方向移动或被移动。与轮胎的所述旋转一起,可以将周向或螺旋形条带施加到轮胎的内表面。

58.在另一实施例中,通过(同时或随后)施加围绕轮胎的轴线并且沿着轮胎的内表面沿周向延伸的轴向相邻的密封剂材料条带来形成密封剂材料层。

59.在再一实施例中,在形成凸起部时,所述条带以较大厚度被挤出或者被施加。

60.在再一实施例中,多层条带(特别是2层或3层)至少在凸起部中布置在彼此的顶部上。

61.在再一实施例中,密封剂材料条带具有的轴向宽度在2 mm至15 mm、优选地5 mm至12 mm、或者甚至更优选地7.5 mm至12 mm或8 mm至15 mm的范围内。

62.在再一实施例中,通过以下中的一者或多者设置凸起部中较大厚度的密封剂材料:相比于在具有较小径向厚度的区域中,以更高速度挤出密封剂材料条带;相比于在具有较小径向厚度的区域中,以更高压力挤出密封剂材料条带;使用具有较大出口直径的(挤出)模具;使用具有可调节的、特别是可扩大的出口直径的挤出模具;相比于在具有较小径向厚度的区域中挤出条带,当在凸起部中挤出条带时,围绕轮胎的旋转轴线更慢地旋转轮胎。

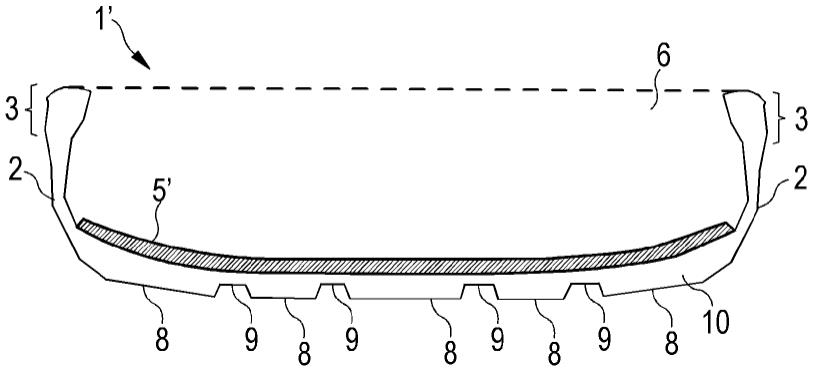

63.密封剂材料条带的上文描述的施加结合大体沿周向方向延伸的泡沫条带、或者换言之降噪泡沫条带是特别令人感兴趣的。

64.在再一实施例中,该方法进一步包括:在密封剂材料层的总轴向宽度上施加第一层一个或多个密封剂材料条带的步骤,以及施加至少第二层(不连续或连续地)一个或多个密封剂材料条带的另外的步骤,其中,第二层密封剂材料条带形成密封剂材料的凸起部。

65.在一实施例中,轮胎是客车轮胎、卡车轮胎或公共汽车轮胎。

66.在另一实施例中,轮胎具有至少225、优选至少245的宽度。

67.在又一实施例中,轮胎是夏季轮胎。

68.在另一实施例中,轮胎是全天候轮胎,可选地在至少一个侧壁上示出3峰山雪花符号(3pmsf符号)。

69.在另一实施例中,轮胎是冬季轮胎,在至少一个侧壁上示出3峰山雪花符号(3pmsf符号)。

70.根据本发明,其还包括以下技术方案:1. 一种充气轮胎(1、11),其包括:胎面部分(10),所述胎面部分(10)具有(i)周向花纹沟(9)和(ii)周向花纹条(8)或成行的胎面花纹块;限定轮胎腔体(6)的内表面;以及至少部分覆盖所述轮胎腔体(6)内所述胎面部分(10)径向下方的所述内表面的密封剂材料层(5),所述密封剂材料层(5)包括密封剂材料的凸起部(19),其中密封剂材料的凸起部(19)设置在至少两个所述周向花纹沟(9)中的每一者径向下方,并且其中,相比于在所述周向花纹条(8)或成行的胎面花纹块径向下方的区域(18)中,所述密封剂材料层(5)在所述凸起部(19)中具有更大的径向厚度。

71.2. 根据技术方案1所述的充气轮胎,其特征在于,每一凸起部(19)具有的轴向宽度在所述相应凸起部(19)径向上方的周向花纹沟(9)的底部的轴向宽度的70%至130%的范围内。

72.3. 根据技术方案1或2所述的充气轮胎,其特征在于,两个相邻凸起部(19)中的一凸起部(19)的从所述轮胎(1、11)的所述内表面到所述相应凸起部(19)的径向最内侧表面所测量的径向厚度是以下中的一者或多者:比所述密封剂材料层(5)在所述两个相邻凸起部(19)之间的中间部分中的径向厚度大至少15%;以及比所述密封剂材料层(5)在所述两个相邻凸起部(19)之间的中间部分中的径向厚度大至多100%。

73.4. 根据前述技术方案中的一项或多项所述的充气轮胎,其特征在于,所述轮胎(1、11)包括至少三个周向花纹沟(8)和至少四个周向花纹条(9)或成行的胎面花纹块。

74.5. 根据前述技术方案中的一项或多项所述的充气轮胎,其特征在于,所述密封剂材料的凸起部(19)被设置在每个所述周向花纹沟(9)径向下方。

75.6. 根据前述技术方案中的一项或多项所述的充气轮胎, 其特征在于,所述凸起部(19)的从所述轮胎(1、11)的所述内表面到所述相应凸起部(19)的径向最内侧表面所测量的最大径向厚度是在3 mm至9 mm的范围内;和/或其特征在于,所述密封剂材料层(5)在两个相邻凸起部(19)之间的中间部分中的径向厚度是在2 mm至6 mm的范围内。

76.7. 根据前述技术方案中的一项或多项所述的充气轮胎,其特征在于,i)所述密封剂层(5)在两个相邻凸起部(19)之间的中间部分的径向厚度与ii)所述相邻凸起部(19)之一的最大径向厚度之间的差至少是0.5 mm;和/或其特征在于,所述密封剂材料层(5)在轴向方向上在所述胎面部分(10)的宽度的至少90%上延伸。

77.8. 根据前述技术方案中的一项或多项所述的充气轮胎,其特征在于,所述密封剂

材料包括以下中的一种或多种:基于丁基橡胶的组合物、基于聚异戊二烯的组合物、基于天然橡胶的组合物、基于聚氨酯的组合物、基于聚丁烯的组合物、基于乳化丁苯橡胶的组合物、基于epdm的组合物和基于硅树脂的组合物。

78.9. 根据前述技术方案中的一项或多项所述的充气轮胎,其特征在于,所述密封剂材料层包括以下中的一者:(i)围绕所述轮胎(1、11)的轴线并且沿着所述轮胎(1、11)的所述内表面沿周向延伸的轴向相邻的密封剂材料条带,以及(ii)围绕所述轮胎(1、11)的轴线并且沿着所述轮胎(1、11)的所述内表面成螺旋形地缠绕的一个或多个密封剂材料条带。

79.10. 根据技术方案9所述的充气轮胎,其特征在于,所述密封剂材料条带在所述周向花纹条(9)或成行的胎面花纹块的径向下方形成所述凸起部(19)和所述密封剂材料层(5)的所述区域,并且其中,至少多个密封剂材料条带是以下中的一者或多者:相比于所述周向花纹条(9)或成行的胎面花纹块径向下方的区域(18)中,在所述周向花纹沟(8)径向下方的区域中是径向更厚的,以便在所述密封剂材料层(5)中形成所述凸起部;布置在彼此的顶部上,以便在所述密封剂材料层(5)中形成所述凸起部(19)。

80.11. 根据前述技术方案中的一项或多项所述的充气轮胎,其特征在于,所述胎面部分(10)具有两个肩部部分和在轴向上在所述两个肩部部分之间的中央部分,并且其中每个肩部部分包括周向肩部花纹条或成行的肩部胎面花纹块,并且所述中央部分包括至少三个周向花纹条和至少四个周向花纹沟,并且其中每个肩部花纹条由所述至少四个周向花纹沟中的一者界定;和/或其特征在于,所述密封剂材料层(5)中的所述凸起部(19)和所述密封剂材料层的具有小于所述凸起部(19)的径向厚度的径向厚度的区域(18)沿着所述轮胎(1、11)的轴向方向(a)交替;和/或其特征在于,所述密封剂材料层(5)的具有小于所述凸起部(19)的径向厚度的径向厚度的所述区域(18)具有的轴向宽度在径向上方的所述相应花纹条或相应的成行的胎面花纹块的径向最外侧表面的60%至120%的范围内。

81.12. 根据前述技术方案中的一项或多项所述的充气轮胎,其特征在于,至少一个泡沫元件(7)附接到至少两个轴向相邻凸起部(19)的径向内表面,使得在所述轴向相邻凸起部(19)、所述泡沫元件(7)的径向外表面与所述轴向相邻凸起部(19)之间的所述密封剂材料层(5)的径向内表面之间形成至少一个空气腔体(16);以及其中,所述泡沫元件(7)可选地是在周向方向(c)上沿着周向长度延伸的泡沫条带,所述周向长度对应于沿着所述轮胎(11)的轴向中心处的所述内表面所测量的所述轮胎(11)的内圆周的至少50%,优选至少80%。

82.13. 根据技术方案12所述的充气轮胎,其特征在于,所述泡沫元件(7)的轴向宽度在所述密封剂材料层(5)的最大轴向宽度的20%至50%的范围内;和/或其特征在于,所述泡沫元件(7)不具有面向所述密封剂材料层(5)的涂层或箔。

83.14. 根据技术方案12至13中的一项或多项所述的充气轮胎,其特征在于,所述泡

沫元件(7)包括以下中的一者或多者:降噪材料;聚合物泡沫材料;聚氨酯泡沫材料;条带形状;以及具有的密度在0.01 g/cm

³

至1 g/cm

³

的范围内的材料。

84.15. 一种制造根据前述技术方案中的一项或多项所述的轮胎的方法,所述方法包括如下步骤:固化所述轮胎(1、11);通过将一个或多个密封剂材料条带施加到已固化轮胎(1、11)的内表面上来在所述内表面上形成所述密封剂材料层(5),并且在所述密封剂材料层(5)中在所述轮胎的胎面部分(10)的周向花纹沟(9)径向下方的区域中形成凸起部(19);以及可选地,将至少一个泡沫元件(7)附接到两个相邻凸起部(19)的径向最内侧部分。

85.通常,本发明和以下描述的不同方面和实施例的特征能够相互组合。

附图说明

86.结合附图,考虑以下描述,本发明的结构、操作和优点将变得更加清楚的,其中:图1示出包括密封剂材料层的现有技术轮胎的示意性横截面;图2示出根据本发明的密封剂轮胎的实施例的示意性横截面;图3示出包括泡沫材料条带附接到密封剂材料层的现有技术轮胎的示意性横截面;并且图4示出根据本发明的实施例的降噪密封剂轮胎的示意性横截面。

具体实施方式

87.图1是根据现有技术的轮胎1’的示意性横截面。示例轮胎1’具有胎面部分10、两个胎圈部分3和将胎面部分10的外轴向边缘与相应的胎圈部分3连接的两个侧壁2。胎面部分10具有多个周向花纹沟9和花纹条8。此类充气轮胎构造在轮胎技术领域中通常是已知的。轮胎1’具有限定轮胎腔体6的内表面。密封剂材料层5’被设置在轮胎1’的内侧或内表面上,在与胎面部分10相对的区域中。密封剂材料层5’的厚度在轮胎1’的轴向宽度和圆周上基本上是恒定的。为了实现改进的可理解性,下文在图2至图4的描述中,附图标记(数字)2、3、6、8、9和10用于本文中描述的相同元件。

88.图2示出根据本发明的第一实施例的轮胎1。类似于图1中示出的轮胎1’,轮胎1具有侧壁2、胎圈部分3、胎面部分10、轮胎腔体6、周向花纹沟9(或者换言之,周向主花纹沟)以及周向花纹条8,其中该轮胎腔体6可选地由轮胎1的内衬层界定。

89.根据图2中示出的实施例的密封剂材料层5沿着轮胎1的内表面沿周向方向c和轴向方向a延伸。密封剂材料层5具有四个凸起部19,其中每一凸起部19轴向定位在花纹沟9的径向下方。换言之,相比于在布置在花纹条8的径向下方的轴向位置处的具有较小径向厚度的区域18中,密封剂材料层5在花纹沟9的轴向位置处具有较厚部分。因此,与在花纹条8的轴向位置处的具有相对厚胎面橡胶材料的区域相比,在其中胎面橡胶材料相对薄的区域

中,花纹沟的径向内侧的区域中的较厚密封剂材料改进轮胎1的密封性能。此布置在密封剂材料的密封性与重量影响之间提供先进折衷。特别地,大量密封剂材料导致轮胎1的较大重量,并且因此会导致较差行驶和操纵性质。与如图中1示出的轮胎1’相比,成本效率也得到提高。另外,在花纹条8径向下方的区域中具有较小的密封剂材料厚度的事实提高导热性和/或避免这些区域中的热积聚,特别是对于改进高速性能和频繁转弯操纵。应注意到,所绘示凸起部19,或者换言之密封剂材料的突起部或脊,在径向向内方向上的相对厚度在图1中是示意性地示出。在上文中已经提及优选的绝对和相对厚度值。在非限制性实施例中,密封剂材料层5在凸起部19之间的区域18中的厚度约为3.6 mm,而密封剂材料层5在凸起部19中的最大厚度约为4.5 mm。

90.为了实现更好的可理解性,如在对轮胎几何形状的描述中常用的,在图2中已经标示出轴向方向a、周向方向c和径向方向r。除非本文中另有说明,否则术语方向不应该限于一定取向。轴向方向a可以理解为平行于轮胎1的旋转轴线的方向。如在轮胎技术中通常理解的,周向方向c与轮胎1的旋转轴线是同心的,并且径向方向r从轮胎1的旋转轴线径向延伸。

91.图3示出现有技术轮胎1

’’

,其具有如上文已经关于图1和图2描述的元件2、3、6、8、9、10,但是包括带有降噪元件7

’’

的密封剂材料层5

’’

。此降噪元件7

’’

可以用于降低或减小在驾驶时在轮胎腔体6中所产生的噪声。此布置的缺点在于,在降噪元件7

’’

径向上方的相对大的热积聚,该降噪元件7

’’

与密封剂材料层5

’’

一起充当绝热体。这可能负面地影响轮胎性能和/或稳定性。此外,已经发现,此降噪元件7

’’

会通过阻碍密封剂材料自由流动到胎面中的刺破孔内而负面地影响密封剂材料的性能。因此,此布置通常需要相对厚的密封剂材料层5

’’

,这再次对成本、重量和导热性具有负面影响,并且因此也对轮胎性能具有负面影响。

92.根据本发明的优选实施例,以如图4中示出的轮胎11的形式,在适用的情况下再次使用与先前论述的图中相同的附图标记,泡沫元件,诸如周向泡沫条带7,附接到密封剂材料层5。通过非限制性示例,密封剂材料层5具有与图2的实施例中相同的形状,使得其包括在花纹沟9径向下方的凸起部19和在花纹条8径向下方的具有较小密封剂材料厚度的区域18。泡沫条带7附接到两个凸起部19,以便在密封剂材料层5与泡沫条带7之间形成空气腔体16。因此,泡沫条带7在其整个轴向宽度上不直接接触密封剂材料层5。减少了泡沫条带下方以及还有花纹条的区域中的热积聚。此外,由于在密封剂材料接触泡沫条带7的位置中的相对大的密封剂材料厚度,并且由于由泡沫条带7覆盖的两个相邻凸起部19之间的区域中的空气腔体16,确保密封剂材料流进入到在泡沫条带7径向上方的刺破孔中。另外,在周向主花纹沟9径向下方的相对大的密封剂材料厚度提供经改进的安全特征。节约了在区域18中的密封剂材料,以便减少总重量并提高导热性。

93.虽然在此实施例中已经将泡沫条带7描述为泡沫元件的一个示例,但是还可能的是,在周向方向上一个接一个地设置多个泡沫条带段,或者沿周向方向设置多个泡沫块并将其附接到至少两个轴向相邻的凸起部。

94.优选地,泡沫元件,诸如周向泡沫条带7,定位在轮胎11的轴向中心处,或者换言之,沿着轮胎11的赤道平面ep定位,如图4中示出。此布置改善轮胎平衡。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1