冷却风扇模块及底盘结构的制作方法

1.本发明涉及汽车领域,尤其涉及一种冷却风扇模块及底盘结构。

背景技术:

2.汽车高度集成化逐渐成为汽车发展的趋势。其中,随着ctc(cell to chassis)电池技术的成熟,汽车底盘实现了汽车动力系统、热交换系统、底盘驱动构件等核心部件的高度集成,从而为汽车上部的座舱预留了更多的空间,同时提升了汽车底盘的兼容性。

3.与传统的汽车底盘相比,高集成化的汽车底盘的高度空间被极大的压缩,从而对汽车底盘各部件的尺寸有更高的要求。然而,为了保证较好的热交换效率,汽车的冷却风扇模块需要保持一定的尺寸以满足送风流量的需求,从而给高集成化的底盘结构的设计带来了较大的挑战。

4.现有技术下,冷却风扇模块采用倾斜布置的方式减小高度,但与此同时,无法兼顾冷却风扇模块的送风流量,从而导致冷却风扇模块的散热效率低,影响汽车性能。

技术实现要素:

5.本发明解决的技术问题是,提供一种冷却风扇模块及底盘结构,在减小冷却风扇模块的高度的同时,保证了冷却风扇模块的送风流量,从而提升了冷却风扇模块的散热效率,改善了汽车性能。

6.为解决上述技术问题,本发明实施例提供一种冷却风扇模块,其特征在于,包括:风扇基座,所述风扇基座包括基座腔体以及风扇,所述风扇固定于所述基座腔体内;出风风道,所述出风风道包括出风风道框体以及沿第一方向贯穿所述出风风道框体的出风风道空腔,所述出风风道框体的部分表面具有出风面,所述出风面具有若干出风口,所述出风风道框体内具有气体管道,所述出风口与所述气体管道相连通,所述气体管道与所述基座腔体相连通。

7.可选的,所述出风风道框体垂直于第一方向的截面为环形。

8.可选的,所述出风风道框体平行于第一方向的截面包括圆形或矩形。

9.可选的,所述出风风道框体相对两侧分别具有第一区和第二区,所述第一区和第二区沿第一方向分布,所述出风面位于所述第一区表面。

10.可选的,所述出风面包括平面或柱面。

11.可选的,所述出风口沿第一方向贯穿至所述气体管道。

12.可选的,所述基座腔体具有相对的第一端和第二端,所述第一端与所述出风风道相连接。

13.可选的,所述基座腔体的第二端的端面固定有风扇基座端盖。

14.可选的,所述风扇基座端盖内具有若干贯穿所述风扇基座端盖的端盖进风口。

15.可选的,所述的冷却风扇模块还包括:所述基座腔体的第二端内壁表面固定有风扇基座滤网。

16.可选的,所述的冷却风扇模块还包括:位于所述基座腔体内的风扇电机,所述风扇电机与风扇相固定。

17.可选的,所述的冷却风扇模块还包括:固定于所述基座腔体内的声学元件,所述声学元件用于减少所述风扇工作时的噪音和振动。

18.可选的,所述基座腔体的第二端具有若干贯穿基座腔体侧壁的基座腔体进风口。

19.可选的,所述风扇的直径小于或等于150毫米。

20.可选的,所述风扇包括涡轮叶片风扇。

21.可选的,所述出风风道在垂直于第一方向上的高度小于或等于150毫米。

22.可选的,所述的冷却风扇模块还包括:位于所述出风风道与所述风扇基座之间的基座管道,所述基座管道将所述出风风道的气体管道与所述基座腔体相连通。

23.可选的,所述出风风道的数量大于或等于1。

24.可选的,当所述出风风道的数量大于1时,所述基座腔体通过多个基座管道与各出风风道相连通。

25.本发明实施例提供一种底盘结构,包括:车架;冷却模块,所述冷却模块包括固定于所述车架上的散热器模块、以及以上任一项所述的冷却风扇模块,所述冷却风扇模块固定于所述车架上。

26.可选的,所述冷却风扇模块的出风风道投影于所述散热器模块表面的图形与散热器模块表面至少部分重合。

27.可选的,所述散热器模块包括若干散热器,所述散热器的数量大于或等于1。

28.可选的,当所述散热器的数量大于1时,各散热器分别独立工作。

29.可选的,所述出风风道的数量与所述散热器的数量相同,各出风风道的位置与各散热器的位置一一对应。

30.可选的,各出风风道的出风面面向各散热器。

31.与现有技术相比,本发明实施例的技术方案具有以下有益效果:

32.本发明的技术方案提供的冷却风扇模块中,与所述基座腔体相连的所述出风风道包括出风风道框体以及出风风道空腔,所述出风风道框体的部分表面具有出风面,所述出风面具有若干出风口。在冷却风扇模块工作时,出风风道内的气体自所述出风面的出风口高速喷射而出,形成第一送风气流。同时,由于出风面附近的高速气流的流动,在所述出风风道空腔内以及出风风道框体相对于出风面的另一侧形成了负压区,从而虹吸出风风道框体周边的气体形成定向贯穿所述出风风道空腔的第二送风气流。所述第二送风气流与第一送风气流叠加,从而放大了冷却风扇模块的整体送风流量,改善了送风流量的均匀性,大幅提升了冷却风扇模块的散热效果。因此,本发明技术方案可以在减小冷却风扇模块的高度的同时,兼顾冷却风扇模块的送风流量,从而提升了汽车底盘的集成度,也保证了冷却风扇模块的散热效率。此外,所述风扇固定于所述基座腔体内,从而改善了风扇的工作环境,提升了风扇的使用寿命,并且使风扇工作时产生的气流更集中,有利于提升出风风道的送风效率。

33.进一步,所述风扇的直径小于或等于150毫米,所述出风风道的高度小于或等于150毫米。由于所述风扇和出风风道的高度实现了较大的压缩,因此提升了汽车底盘的集成度。

34.进一步,所述出风风道的气体管道与所述基座腔体通过基座管道相连通。因此所述出风风道与所述基座腔体之间的距离有较广的范围,所述出风风道可以根据热交换器的位置来提供更灵活的空间布置,从而更好的提升了冷却风扇模块的散热效率,并且使汽车底盘的结构设计更灵活。

35.进一步,所述出风风道的数量大于或等于1,通过增加出风风道的数量,所述冷却风扇模块可以同时为更多的热交换器散热,从而提升了冷却风扇模块的散热效率,并且扩大了冷却风扇模块的适用范围。

36.进一步,所述基座腔体内固定有声学元件,因此降低了所述冷却风扇模块工作时的噪音和振动,优化了汽车的使用体验。

37.本发明的技术方案提供的底盘结构包括车架以及冷却模块,所述冷却模块包括散热器模块以及冷却风扇模块,所述冷却风扇模块产生的送风气流流量大,且所述送风气流能够直接作用于散热器模块表面,从而提升了冷却模块的热交换效率。

附图说明

38.图1为一种底盘结构的实施例的结构示意图;

39.图2至图5为本发明一实施例的冷却风扇模块的结构示意图;

40.图6为图2中的冷却风扇模块的工作示意图;

41.图7和图8为本发明一实施例的底盘结构的结构示意图。

具体实施方式

42.如背景技术所述,现有技术下,冷却风扇模块采用倾斜布置的方式减小冷却模块的高度,但与此同时,无法兼顾冷却风扇模块的送风流量,从而导致冷却风扇模块的散热效率低,影响汽车性能。

43.图1为一种底盘结构的实施例的结构示意图。

44.请参考图1,所述底盘结构包括:车架102;冷却风扇模块100,所述冷却风扇模块100与车架102固定,所述冷却风扇模块100相对于车架102倾斜放置;与所述冷却风扇模块100相固定的散热器模块101。

45.在冷却风扇模块100工作的过程中,冷却风扇模块100表面形成出风气流104,从而带动进风气流103沿平行于汽车行驶方向流经散热器模块101表面,为散热器模块101进行散热。

46.由于所述冷却风扇模块100相对于车架102倾斜放置,在汽车行驶过程中,进风气流103的方向与出风气流104的方向不平行,导致冷却风扇模块100带动的有效送风流量较低,且散热器模块101表面进风不均匀,从而降低了热交换效率。

47.为了解决上述问题,本发明提供一种冷却风扇模块,所述冷却风扇模块的出风风道包括出风风道框体以及出风风道空腔,所述出风风道框体的部分表面具有出风面,所述出风面具有若干出风口。在汽车风扇工作时,所述出风面与出风风道空腔配合,在出风风道附近形成叠加的两次送风气流,大幅提升了冷却风扇模块的送风流量,从而在减小冷却风扇模块的高度的同时,保证了冷却风扇模块的散热效率。

48.为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本

发明的具体实施例做详细的说明。

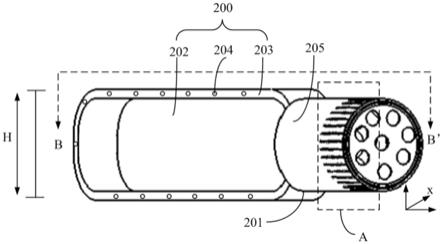

49.图2至图5为本发明一实施例的冷却风扇模块的结构示意图。

50.请参考图2,图2为所述冷却风扇模块的整体结构示意图。所述冷却风扇模块包括:风扇基座201,所述风扇基座201包括基座腔体205以及风扇,所述风扇固定于所述基座腔体205内;出风风道200,所述出风风道200包括出风风道框体203以及沿第一方向x贯穿所述出风风道框体203的出风风道空腔202,所述出风风道框体203的部分表面具有出风面,所述出风面具有若干出风口204,所述出风风道框体203内具有气体管道,所述出风口204与所述气体管道相连通,所述气体管道与所述基座腔体205相连通。

51.以下将结合附图进行详细说明。

52.在本实施例中,所述第一方向x平行于汽车行驶时的前进方向。

53.所述风扇用于产生空气对流,从而使冷却风扇模块周围的外部气体进入基座腔体205,并使气流通过基座腔体205进入出风风道200,产生送风气流。所述风扇包括涡轮叶片风扇,相比于传统的轴流风扇,涡轮叶片风扇的直径更小,因此使用涡轮叶片风扇可以有效压缩冷却风扇模块的尺寸,提升汽车底盘的集成度。

54.在本实施例中,所述风扇的直径小于或等于150毫米;所述出风风道200在垂直于第一方向x上的高度h小于或等于150毫米,所述出风风道200的高度方向是垂直于所述出风风道200安装面方向的尺寸。由于所述风扇的直径和所述出风风道200的高度h尺寸较小,因此减小了冷却风扇模块在垂直于第一方向x上的高度尺寸,从而提升了汽车底盘的集成度。

55.图3为图2中的冷却风扇模块的爆炸图,图4是图2中的冷却风扇模块沿bb’方向的剖面示意图。请在图2的基础上继续参考图3和图4,在本实施例中,所述基座腔体205具有相对的第一端(未标示)和第二端(未标示),所述基座腔体205的第一端端面和第二端端面均具有开口,所述基座腔体205的侧壁表面为圆柱面,所述基座腔体205内具有自第一端端面延伸至第二端端面的空腔,所述第一端与出风风道200相连接。在冷却风扇模块工作时,外部气体从所述基座腔体205的第二端进入基座腔体205,并通过第一端端面的开口流入出风风道200,从而通过出风风道200产生送风气流,所述基座腔体205使风扇工作时产生的气流更集中,有利于提升出风风道200的送风效率。此外,所述基座腔体205为风扇等部件的放置提供了空间,基座腔体205将位于基座腔体205内的风扇等部件与外部空间隔离,改善了各部件的工作环境,提升了冷却风扇模块的使用寿命。

56.在本实施例中,所述出风风道框体203包围所述出风风道空腔202,所述出风风道空腔202沿第一方向x延伸。在冷却风扇模块工作过程中,外部气体通过出风面(未标示)的出风口204吹出,从而形成第一送风气流。由于第一送风气流的流动,在所述出风风道空腔202内以及相对于出风面的背面附近区域形成了负压区,从而虹吸出风风道框体203周边的气体以形成定向贯穿出风风道空腔202的第二送风气流。所述出风风道200通过所述出风面与所述出风风道空腔202的配合,实现第一送风气流和第二送风气流的叠加,放大了送风气流的整体流量,从而在减小冷却风扇模块的高度的同时,提升了冷却风扇模块的散热效率。

57.所述出风风道框体203垂直于第一方向的截面为环形,从而使所述出风面有更大的作用范围,同时为出风风道空腔202的形成提供了必要的空间。在本实施例中,所述截面(未标示)包括相对的上矩形面和下矩形面,所述上矩形面和下矩形面两侧分别通过相对的两个半圆环面连接,从而形成闭合的环形截面。

58.在另一实施例中,所述截面包括圆环。

59.在其他实施例中,所述截面是中心区域为空的矩形。

60.在本实施例中,所述出风风道框体203平行于第一方向x的截面包括矩形或圆形。在其他实施例中,所述截面为非对称图形,所述截面由第一子截面和第二子截面拼接形成,所述第一子截面和第二子截面的形状不同。

61.所述出风风道框体203内的气体管道209为出风风道200提供了容纳外部气体的空间,从而在出风面上产生送风气流。所述气体管道209在所述出风风道框体203内的所有区域延伸,并且所述气体管道209的延伸方向与出风风道框体203的延伸方向一致。所述气体管道209与所述基座腔体205相连通,外部气体通过基座腔体205进入气体管道209。所述气体管道209平行于第一方向x的截面面积记为气体管道截面面积,所述基座腔体205平行于第一方向x的截面面积记为基座腔体截面面积,所述气体管道截面面积小于基座腔体截面面积的一半。当外部气体从基座腔体进入气体管道209后,气体管道209对外部气体进行挤压,因此使送风气流自出风面吹出时有较高的流速,更容易在出风风道空腔202内形成负压区,从而虹吸出风风道框体203周边的气体形成第二送风气流,放大了送风气流的整体流量。

62.在本实施例中,所述出风风道框体203相对两侧分别具有第一区(未标示)和第二区(未标示),所述第一区和第二区沿第一方向x分布,所述出风面位于所述第一区表面,所述出风面包括平面或柱面。冷却风扇模块工作时,气体管道209中的气体通过出风面上的出风口204沿平行于第一方向x吹出,从而形成定向流动的第一送风气流。通过将所述出风风道200与热交换器相对放置,并将出风面面向热交换器,使得自出风口204吹出的第一送风气流能够直接作用在热交换器表面,从而增大了送风气流与热交换器的接触面积,放大了有效的送风流量,提升了冷却风扇模块的散热效率。

63.所述出风风道框体203的第二区表面为封闭表面,因此第一送风气流仅从出风面定向吹出,从而控制了第一送风气流的流动方向。由于所述第一送风气流的定向流动,在出风风道空腔202内以及出风风道框体203相对于出风面的另一侧形成负压区,从而虹吸出风风道框体203周边的气体定向贯穿出风风道空腔202吹出,放大了送风气流的整体流量。

64.所述出风口204分布于所述出风面的所有区域,所述出风口204沿第一方向贯穿至所述气体管道209。因此,所述出风面的各个区域均有送风气流自出风口204吹出,从而提升了所述送风气流分布的均匀性,并增大了送风气流与热交换器的接触面积,提升了冷却风扇模块的散热效率。

65.请继续参考图3,所述基座腔体205的第二端的端面固定有风扇基座端盖208,所述风扇基座端盖208用于阻挡较大尺寸的外部物质进入基座腔体205,从而使所述基座腔体205形成封闭的工作空间,改善了基座腔体205内部件的工作环境,延长了冷却风扇模块的使用寿命。所述风扇基座端盖208内具有若干贯穿所述风扇基座端盖208的端盖进风口212,所述端盖进风口212分散排布在所述风扇基座端盖208内,所述端盖进风口212在风扇基座端盖208表面的投影图形包括圆形。在冷却风扇模块工作时,外部气体通过所述端盖进风口212进入基座腔体,从而形成第一进气气流。

66.图5为图2中的冷却风扇模块中的区域a的局部放大图,请在图2的基础上继续参考图5,所述基座腔体205第二端具有若干贯穿基座腔体205侧壁的基座腔体进风口211。在冷

却风扇模块工作时,外部气体通过所述基座腔体进风口211进入基座腔体205,从而形成第二进气气流,所述第二进气气流的流动方向垂直于所述第一进气气流的流动方向。所述基座腔体进风口211分散分布于所述基座腔体205第二端侧壁的全部区域,从而使外部气体可以从基座腔体205侧壁周围的各个区域进入所述基座腔体205,从而增大了第二进气气流的流量。所述基座腔体进风口211与端盖进风口212配合,使外部气体可以从各个方向进入所述基座腔体205,从而放大了冷却风扇模块的进气气流,有利于提升冷却风扇模块的散热效率。

67.请在图2的基础上继续参考图4,所述基座腔体205的第二端内壁表面固定有风扇基座滤网210。所述风扇基座滤网210具有第一过滤部(未标示)和第二过滤部(未标示),所述第一过滤部表面为圆柱面,所述第一过滤部覆盖于所述基座腔体205的第二端内壁表面,所述第二过滤部表面为圆形,所述第二过滤部覆盖于所述风扇基座端盖208位于基座腔体205内的表面上,所述第一过滤部和第二过滤部拼接形成风扇基座滤网210。

68.所述外部气流通过所述端盖进风口212以及基座腔体进风口211(如图5所示)进入所述基座腔体205内部时,风扇基座滤网210用于去除外部气体中夹杂的小颗粒杂质,使进入基座腔体205的进气气流以及自出风面吹出的送风气流更纯净。所述风扇基座滤网210的材料包括金属、纺织纤维布、活性炭中的一种或多种组合,从而对外部气体中的杂质进行了更好的过滤。所述风扇基座滤网210减轻了基座腔体205内部件(例如风扇206)受到的机械磨损,减少了出风口204(如图2所示)被杂质堵塞的情况,改善了冷却风扇模块的工作环境,从而提升了冷却风扇模块的使用寿命。

69.在本实施例中,所述冷却风扇模块还包括:位于所述基座腔体205内的风扇电机207,所述风扇电机207与风扇206相固定,从而为所述风扇206运转提供动力。所述风扇电机207固定于所述基座腔体205内壁表面,从而有效利用了所述基座腔体205空间,提升了冷却风扇模块的集成度。

70.在本实施例中,所述冷却风扇模块还包括:固定于所述基座腔体205内的声学元件(未图示)。所述声学元件包括橡胶垫、隔音棉垫或减震器。所述声学元件安装于风扇206的附近区域,用于减少所述风扇206工作时的噪音和振动,优化了汽车的使用体验。

71.在本实施例中,所述出风风道200与所述基座腔体205的第一端的端面固定连接。在其他实施例中,所述冷却风扇模块还包括:位于所述出风风道与所述风扇基座之间的基座管道,所述基座管道将所述出风风道的气体管道与所述基座腔体相连通。通过调节所述基座管道的长度和位置,可以使所述出风风道与所述基座腔体之间的相对位置更灵活,使所述出风风道更好的配合热交换器的位置进行排布,从而提升了冷却风扇模块的散热效率,并且扩大了冷却风扇模块的适用范围。

72.在本实施例中,所述出风风道200的数量为1个。在其他实施例中,所述出风风道的数量大于1。所述基座腔体通过多个基座管道与各出风风道相连通,使所述基座腔体可以同时为多个出风风道提供进气气流。由于基座管道的长度和位置可以灵活调节,在汽车具有多个热交换器的情形下,各出风风道可以分别布置于各热交换器附近,使各出风风道分别为各热交换器提供送风气流,使冷却风扇模块可以同时为多个热交换器散热,从而大幅提升所述冷却风扇模块的散热效率,并扩大了所述冷却风扇模块的适用范围,改善了汽车底盘结构的兼容性和灵活性。

73.所述冷却风扇模块有较广的适用范围,其适用于多种类型的汽车底盘中,所述汽车底盘包括但不限于滑板底盘及其他高度集成化的汽车底盘。

74.图6为图2中的冷却风扇模块的工作示意图。

75.请参考图6,在所述冷却风扇模块的工作过程中,所述风扇206(如图4所示)在风扇电机207(如图4所示)的带动下运转,从而在所述基座腔体205内产生对流,使基座腔体205周围各个方向的外部气体发生定向流动,一部分外部气体从所述端盖进风口212进入所述基座腔体205,形成第一进气气流230,一部分外部气体从所述基座腔体进风口211进入所述基座腔体205,形成第二进气气流231,所述第一进气气流230和第二进气气流231相互叠加,使所述冷却风扇模块有充足的进气气流流量,从而保证了所述出风风道200有较大的送风流量。所述第一进气气流230以及第二进气气流231进入所述基座腔体205后,通过所述风扇基座滤网210(如图4所示)过滤去除杂质颗粒,从而形成较为纯净的进气气流。

76.所述进气气流通过所述基座腔体205进入所述出风风道框体203内的气体管道209(如图4所示),外部气体经过气体管道209的挤压,自所述出风面(未标示)的出风口204高速喷射而出,从而在出风面上形成沿平行于所述第一方向x的第一送风气流220。在所述第一送风气流220的带动下,在所述出风风道空腔202内以及相对于出风面的背面附近区域形成了负压区,从而虹吸出风风道框体203周边的气体以形成定向贯穿出风风道空腔202的第二送风气流221。所述第一送风气流220和第二送风气流221叠加,从而放大了整体送风气流流量,大幅提升了冷却风扇模块的散热效率。

77.本发明还提供一种底盘结构,包括车架以及固定于车架上的冷却模块,所述冷却模块包括散热器模块以及冷却风扇模块,所述冷却风扇模块产生的送风气流能够直接为散热器模块散热,从而提升了冷却模块的热交换效率。

78.以下将结合附图进行详细说明。

79.图7和图8为本发明一实施例的底盘结构的结构示意图。

80.请参考图7和图8,图7为图8沿q方向的俯视图,图8为图7沿p方向的视图。所述底盘结构包括:车架301;冷却模块(未标示),所述冷却模块包括固定于所述车架上的散热器模块302、以及冷却风扇模块303,所述冷却风扇模块303固定于所述车架301上。

81.在本实施例中,所述冷却风扇模块300的出风风道300与所述散热器模块302相对平行放置,所述冷却风扇模块303的出风风道300投影于所述散热器模块302表面的图形与散热器模块302表面至少部分重合。在所述冷却风扇模块303工作时,所述出风风道300吹出的送风气流的流动方向与所述散热器模块302表面垂直,所述送风气流直接作用于所述散热器模块302表面,从而使所述送风气流的有效流量得到了进一步的放大,同时使作用于散热器模块302表面各区域的送风流量更均匀,提升了所述冷却模块的热交换效率。

82.所述散热器模块302包括若干散热器(未图示),所述散热器的数量大于或等于1。在本实施例中,所述散热器的数量为1个,所述出风风道300的数量为1个,所述出风风道300与所述基座腔体(未标示)的第一端的端面固定连接。

83.在其他实施例中,所述散热器的数量大于1,各散热器分别独立工作,所述出风风道的数量与所述散热器的数量相同,各出风风道的位置与各散热器的位置一一对应。各出风风道分别布置于各散热器附近,使各出风风道分别为各散热器提供送风气流,使冷却风扇模块可以同时为多个散热器散热,从而大幅提升所述冷却模块的热交换效率,并扩大了

所述冷却风扇模块的适用范围,改善了底盘结构的兼容性和灵活性。

84.各所述出风风道与各散热器相对平行放置,各出风风道的出风面面向各散热器,从而使所述出风面吹出的送风气流能够直接作用于所述散热器表面,增大了所述送风气流的有效流量,提升了送风流量在所述散热器表面的均匀性。此外,各出风风道框体相对于所述出风面的另一侧面向汽车格栅,从而出风风道附近的气体流量较充足,因此在冷却风扇模块工作过程中,所述出风风道更容易带动周围气体放大送风流量,从而进一步提升了冷却模块的热交换效率。

85.在本实施例中,所述冷却风扇模块303位于汽车正前方,从而使所述冷却风扇模块303更好的利用汽车行驶过程中产生的气流为散热器模块302提供散热。

86.所述底盘结构有较广的适用范围,其适用于多种类型的汽车底盘中,所述汽车底盘包括但不限于滑板底盘及其他高度集成化的汽车底盘。

87.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1