一种便于安装的双气仓汽车轮胎防爆垫的制作方法

1.本实用新型涉及普通汽车充气轮胎升级为防爆轮胎的技术领域,具体为一种便于安装的双气仓汽车轮胎防爆垫。

背景技术:

2.我国每年约有3万人死于汽车爆胎引起的交通事故。汽车爆胎就像地震一样无法预测、无法阻止。汽车爆胎预防技术在世界上也是难题,全球各大汽车公司经过近二百年研发,至今还未找到行之有效的解决办法。汽车爆胎悲剧每天还在发生,而且愈演愈烈(现在我国平均每天有80人死于汽车爆胎引起的交通事故),汽车爆胎已经成为当今社会高速公路无法控制的头号杀手,时刻威胁广大驾乘人员的生命安全。长期以来,人们一直认为汽车爆胎是一个技术禁区,避免汽车爆胎是一项无法完成的任务。于是就重点研究汽车爆胎后的安全问题,“泄气保用轮胎”便应运而生。泄气保用轮胎为了解决汽车爆胎后的安全问题,通过加厚胎壁厚度,在汽车爆胎情况发生后,利用胎壁强度支撑汽车重量保持汽车不超过每小时80公里速度安全行驶(车速超过每小时80公里就不一定安全了)。它避免汽车爆胎失控造成灾难性后果,在一定程度上达到轮胎防爆安全目的,但这种依靠加大胎壁强度支撑汽车重量行驶的办法,只能在高端轻型小汽车上使用,在普通小型汽车与大型汽车上就无法使用了,随着人们的生活水平不断提高,家家户户都会拥有一辆汽车,大多数的汽车轮胎还是以充气轮胎为主。

3.在没有本述防爆垫之前,大多数汽车由于未安装防爆垫,导致轮胎在工作时可能会出现破裂,会使车辆失控并对驾乘人员造成伤害,现有的防爆轮胎填充物以及缺气保用轮胎大多因安装时较为繁琐,以及驾乘人员驾驶时的舒适度降低,不便于工作人员的使用,从而增加了工作人员的工作负担,降低了驾乘人员的使用体验感受,因此,需要设计一种便于安装的双气仓汽车轮胎防爆垫来使所有的普通轮胎在低成本的基础上能升级为防爆轮胎。

技术实现要素:

4.本实用新型的目的在于提供一种便于安装的双气仓汽车轮胎防爆垫,以解决上述背景技术中提出的大多,由于未安装防爆垫,导致轮胎在工作时可能会出现破裂,会使车辆失控并对驾乘人员造成伤害,现有的泄气保用轮胎大多因安装时较为繁琐,以及工作人员驾驶时的舒适度降低,不便于工作人员的使用,从而增加了工作人员的工作负担,降低了工作人员的使用体验的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种便于安装的双气仓汽车轮胎防爆垫,包括装置主体,所述装置主体包括轮胎本体和环形凹槽,所述轮胎本体两侧的子口内侧皆强粘有环形凹槽,所述环形凹槽的内部皆活动安装有防爆垫凸槽,所述防爆垫凸槽与环形凹槽的内部皆固定安装有凸槽钢丝本体和凹形槽钢丝本体,所述环形凹槽与两端防爆垫凸槽相扣,所述环形凹槽的一端固定连接有防爆垫本体,所述防爆垫本体的内部形

成主气仓,所述轮胎本体的内侧与所述防爆垫本体之间形成副气仓,所述环形凹槽的顶端放置安装有轮胎钢圈,并与轮胎钢圈的轮辋紧密贴合。

6.优选的,所述防爆垫本体的具体为帘布密封体,所述防爆垫本体的材质为橡胶材质。

7.优选的,所述防爆垫本体的底端开设有微型连通孔。

8.优选的,所述副气仓的间隙高度为0.3厘米,所述主气仓与所述副气仓之间由所述防爆垫本体开设的所述微型连通孔连通。

9.与现有技术相比,本实用新型的有益效果是:

10.1、通过设置有环形凹槽相扣后利用环形活动槽凸槽钢丝本体的特性,将防爆垫本体牢固的固定在轮胎本体的内部,方便了工作人员对防爆垫本体的安装,从而增加了结构的便捷性,提升了工作人员的工作效率。

11.2、通过设置有微型连通孔,利用微型连通孔的特性,使主气仓和副气仓内部的气压成平衡状态,减少了路噪,从而提升了驾乘人员在驾驶车辆时的舒适度与安全性。

附图说明

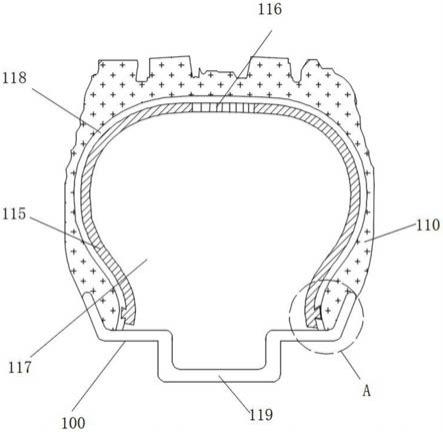

12.图1为本实用新型的结构正视剖面示意图;

13.图2为本实用新型的结构侧视示意图;

14.图3为本实用新型的防爆垫本体结构剖面示意图;

15.图4为本实用新型的图1中a处局部结构放大示意图。

16.图中:1、装置主体;110、轮胎本体;111、环形凹槽;112、防爆垫凸槽;113、凹形槽钢丝本体;114、凸槽钢丝本体;115、防爆垫本体;116、微型连通孔;117、主气仓;118、副气仓;119、轮胎钢圈。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.请参阅图1

‑

4,本实用新型提供的实施例:

19.一种便于安装的双气仓汽车轮胎防爆垫,包括装置主体1,装置主体1包括轮胎本体110和环形凹槽111,轮胎本体110两侧的子口内侧皆强粘有环形凹槽111,环形凹槽111的内部皆活动安装有防爆垫凸槽112,防爆垫凸槽112与环形凹槽111的内部皆固定安装有凸槽钢丝本体114和凹形槽钢丝本体113,环形凹槽111与两端防爆垫凸槽112相扣,环形凹槽111的一端固定连接有防爆垫本体115,防爆垫本体115的内部形成主气仓117,轮胎本体110的内侧与防爆垫本体115之间形成副气仓118,环形凹槽111的顶端放置安装有轮胎钢圈119,并与轮胎钢圈119的轮辋紧密贴合,副气仓118的内部开设有微型连通孔116,方便了工作人员对防爆垫本体115的安装,从而增加了结构的便捷性,提升了工作人员的安装效率。

20.进一步的,防爆垫本体115的具体为帘布密封体,防爆垫本体115的材质为橡胶材质,当安装了防爆垫的普通轮胎本体110产生破裂时,利用防爆垫本体115的特性,将破裂口

牢固的堵住,从而增加了结构的稳定性,提升了工作人员的工作安装效率。

21.进一步的,防爆垫本体115的底端开设有微型连通孔116,使主气仓117和副气仓118内部的气压成平衡状态,减少了路噪,从而提升了驾乘人员在驾驶车辆时的舒适度与安全性。

22.进一步的,副气仓118的间隙高度为0.3厘米,主气仓117与副气仓118之间由防爆垫本体115开设的微型连通孔116连通,通过微型连通孔116与主气仓117与副气仓118连通,当装置使用时可提升了装置使用时的稳定性,增加了装置使用的安全性。

23.工作原理:当工作人员使用装置主体1时,先将防爆垫凸槽112扣装至环形凹槽111的内部,使防爆垫本体115与轮胎本体110之间有间隙形成副气仓118,随后副气仓118通过微型连通孔116与轮胎本体110内部的主气仓117连通,然后对轮胎本体110进行充气,同时防爆垫本体115跟随轮胎本体110自动落入轮胎钢圈119的轮辋内,使防爆垫凸槽112内部的凸槽钢丝本体114将轮辋牢固的固定,把防爆垫本体115牢固的固定在轮辋上,同时起到密封空气作用,即可完成对防爆垫本体115的安装。与普通轮胎的安装所用工具相同

24.当配防爆垫的普通轮胎本体110在行驶过程中突然破裂时,从而使轮胎本体110失去密封作用,而防爆垫本体115与轮胎本体110之间的副气仓118中的气体被急速排出,使主气仓117与副气仓118的气压平衡条件消失,同时防爆垫本体115受到主气仓117的强气压作用产生巨大压力外推力,使防爆垫本体115和轮胎本体110的内壁瞬间紧密贴合,从而把轮胎本体110破裂口牢固地堵住,大大减少了轮胎本体110破裂后的交通事故严重破坏性,用低成本改装方式将原来的爆胎交通事故率降低了95%以上,使驾乘人员的生命与财产安全有了保障,同时也解决了爆胎后的续航自救问题。

25.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1